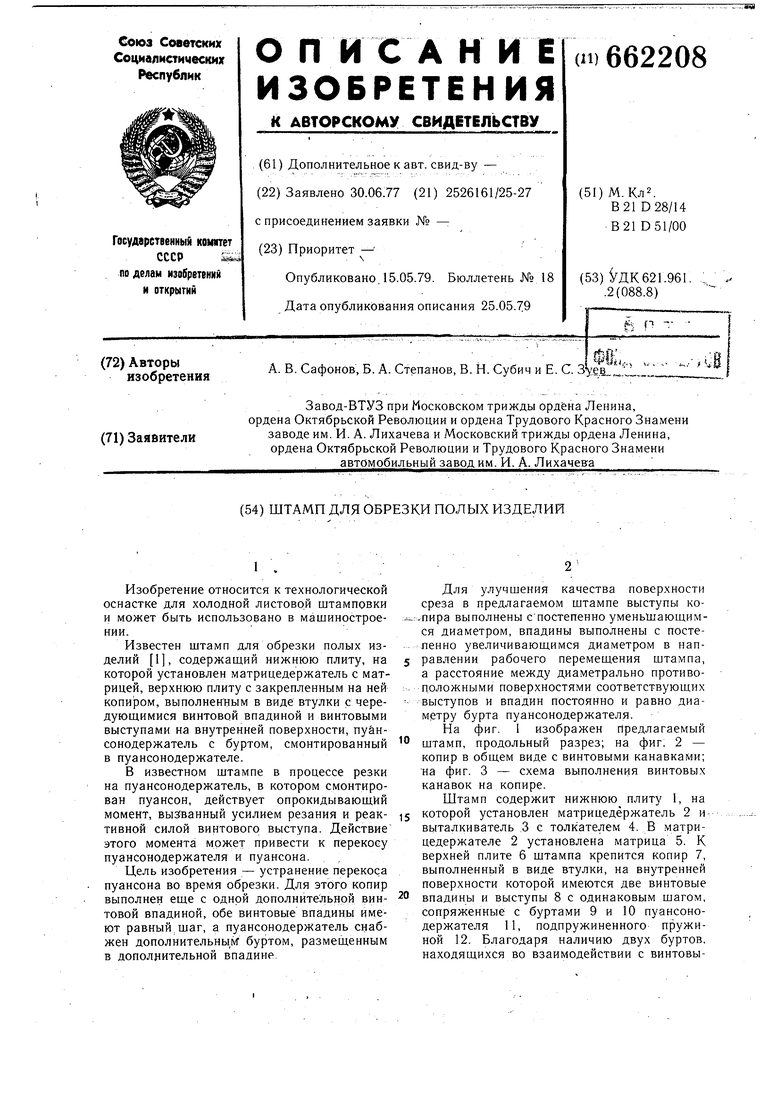

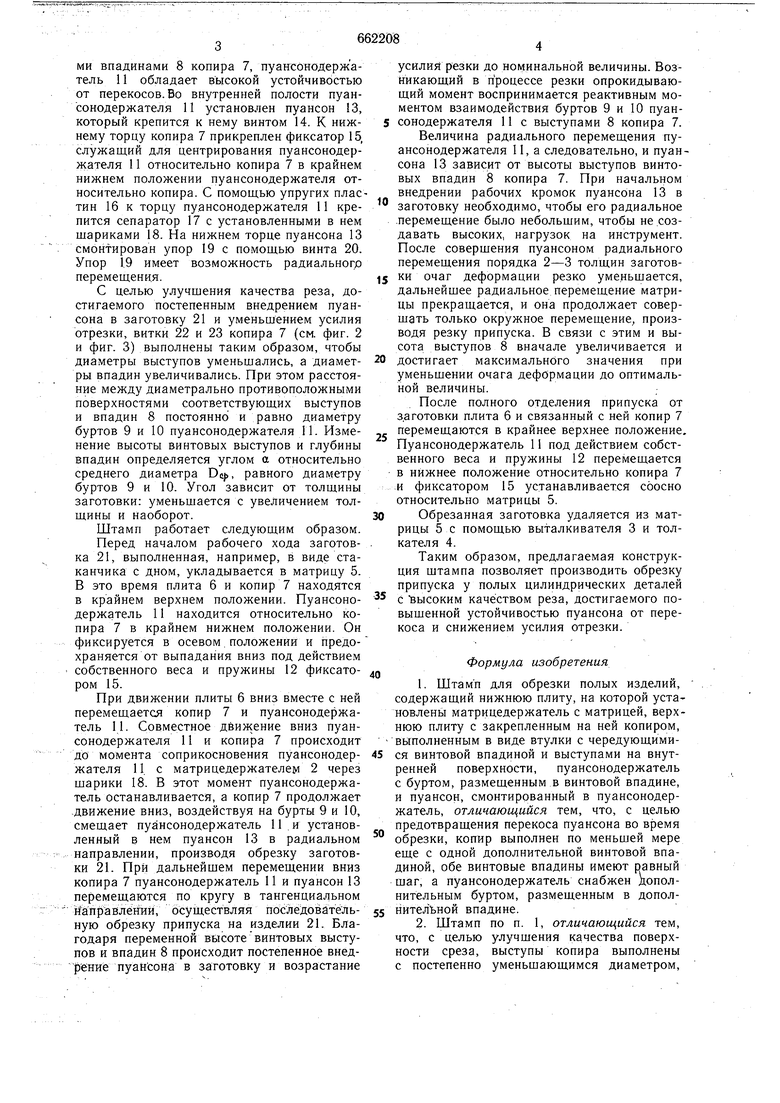

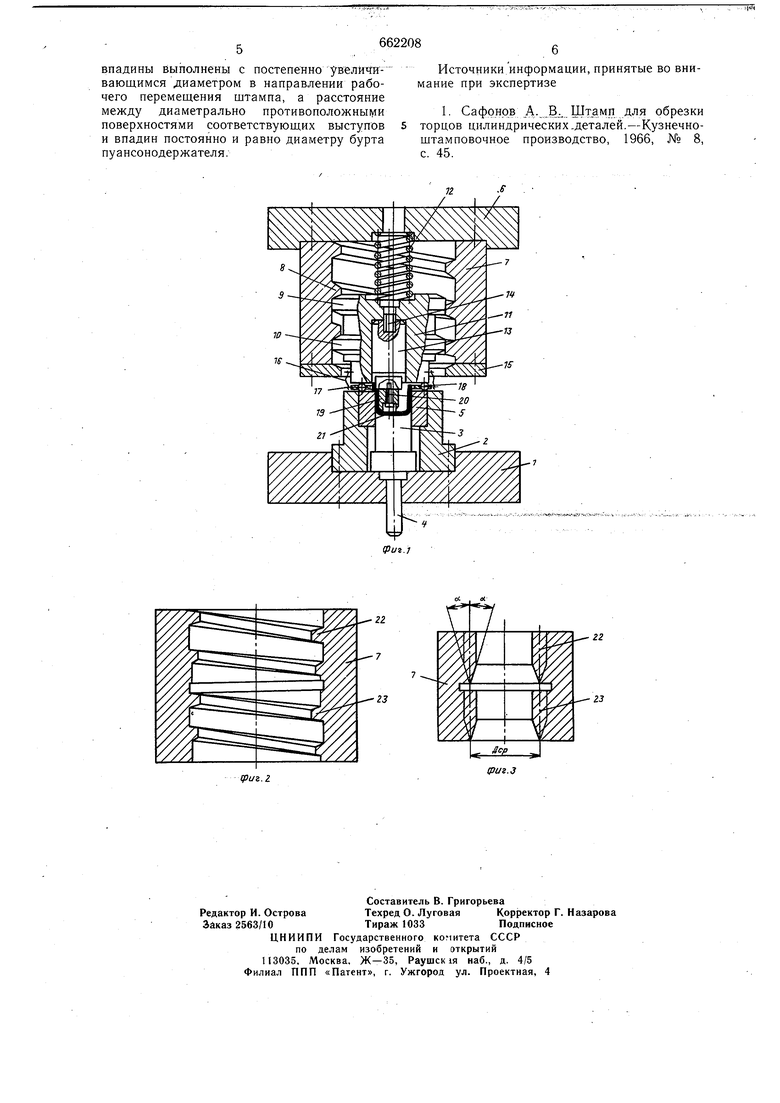

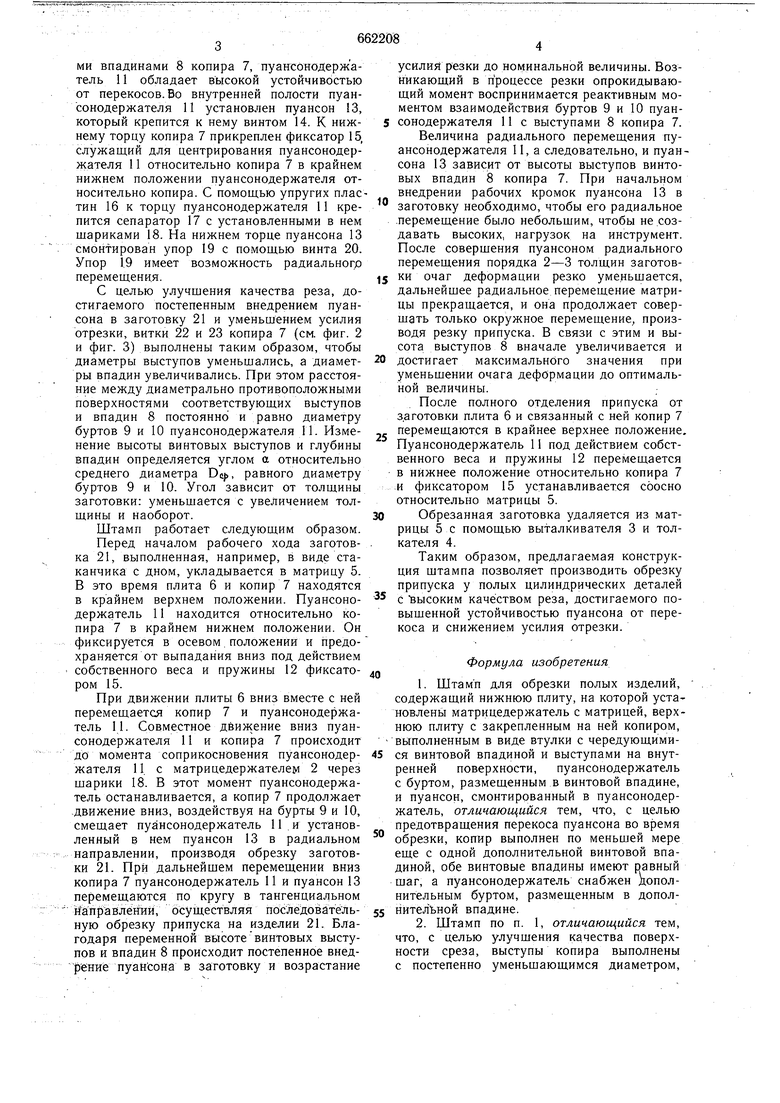

Изобретение относится к технологической оснастке для холодной листовой штамповки и может быть использовано в машиностроении. Известен штамп для обрезки полых изделий 1, содержащий нижнюю плиту, на которой установлен матрицедержатель с матрицей, верхнюю плиту с закрепленным на ней копиром, выполненным в виде втулки с чередующимися винтовой впадиной и винтовыми выступами на внутренней поверхности, пуйнсонодержатель с буртом, смонтированный в пуансонодержателе. В известном штампе в процессе резки на пуансонодержатель, в котором смонтирован пуансон, действует опрокидывающий момент, вызгванный усилием резания и реактивной силой винтового выступа. Действие этого момента может привести к перекосу пуансонодержателя и пуансона. Цель изобретения - устранение перекоса пуансона во время обрезки. Для этого копир выполнен еще с одной дополнительной винтовой впадиной, обе винтовые впадины имеют равный шаг, а пуансонодержатель снабжен дополнительным буртом, размещенным в дополнительной впадине Для улучшения качества поверхности среза в предлагаемом штампе выступы копира выполнены спостепенно уменьшающимся диаметром, впадины выполнены с постепенно увеличивающимся диаметром в направлении рабочего перемещения штампа, а расстояние между диаметрально противоположными поверхностями соответствующих выступов и впадин постоянно и равно диаметру бурта пуансонодержателя. На фиг. 1 изображен предлагаемый штамп, продольный разрез; на фиг. 2 - копир в общем виде с винтовыми канавками; на фиг. 3 - схема выполнения винтовых канавок на копире. Штамп содержит нижнюю плиту 1, на которой установлен матрицедержатель 2 и. выталкиватель 3 с толкателем 4. В матрицедержателе 2 установлена матрица 5. К верхней плите 6 штампа крепится копир 7, выполненный в виде втулки, на внутренней поверхности которой имеются две винтовые впадины и выступы 8 с одинаковым шагом, сопряженные с буртами 9 и 10 пуансонодержателя 11, подпружиненного пружиной 12. Благодаря наличию двух буртов, находящихся во взаимодействии с винтовыми впадинами 8 копира 7, пуансбнодержатель 11 обладает высокой устойчивостью от перекосов. Во внутренней полости пуансонодержателя 11 установлен пуансон 13, который крепится к нему винтом 14. К нижнему торцу копира 7 прикреплен фиксатор 15, служащий для центрирования пуансонодержателя 11 относительно копира 7 в крайнем нижнем положении пуансонодержателя относительно копира. С помощью упругих плас тин 16 к торцу пуансонодержателя 11 крепится сепаратор 17 с установленными в нем щариками 18. На нижнем торце пуансона 13 смонтирован упор 19 с помощью винта 20. Упор 19 имеет возможность радиального перемещения. С целью улучщения качества реза, достигаемого постепенным внедрением пуансона в заготовку 21 и уменьшением усилия отрезки, витки 22 и 23 копира 7 (см. фиг. 2 и фиг. 3) выполнены таким образом, чтобы диаметры выступов уменьщались, а диаметры впадин увеличивались. При этом расстояние между диаметрально противоположными поверхностями соответствующих выступов и впадин 8 постоянно и равно диаметру буртов 9 и 10 пуансонодержателя II. Изменение высоты винтовых выступов и глубины впадин определяется углом а относительно среднего диаметра De), равного диаметру буртов 9 и 10. Угол зависит от толщины заготовки: уменьшается с увеличением толщины и наоборот. Штамп работает следующим образом. Перед началом рабочего хода заготовка 21, выполненная, например, в виде стаканчика с дном, укладывается в матрицу 5. В это время плита 6 и копир 7 находятся в крайнем верхнем положении. Пуансонодержатель 11 находится относительно копира 7 в крайнем нижнем положении. Он фиксируется в осевом положении и предохраняется от выпадания вниз под действием собственного веса и пружины 12 фиксатором 15. При движении плиты 6 вниз вместе с ней перемещается копир 7 и пуансонодержатель 11. Совместное движение вниз пуансонодержателя 11 и копира 7 происходит до момента соприкосновения пуансонодержателя 11 с матрицедержателем 2 через щарики 18. В этот момент пуансонодержатель останавливается, а копир 7 продолжает .движение вниз, воздействуя на бурты 9 и 10, смещает пуансонодержатель 11 и установленный в нем пуансон 13 в радиальном направлении, производя обрезку заготовки 21. При дальнейшем перемещении вниз копира 7 пуансонодержатель 11 и пуансон 13 перемещаются по кругу в тангенциальном Направлений, осуществляя последовательную обрезку припуска на изделии 21. Благодаря переменной высоте винтовых выступов и впадин 8 происходит постепенное внедрение пуансона в заготовку и возрастание усилия резки до номинальной величины. Возникающий в процессе резки опрокидывающий момент воспринимается реактивным моментом взаимодействия буртов 9 и 10 пуансонодержателя 11 с выступами 8 копира 7. Величина радиального перемещения пуансонодержателя 11, а следовательно, и пуансона 13 зависит от высоты выступов винтовых впадин 8 копира 7. При начальном внедрении рабочих кромок пуансона 13 в - -, г- -г -J -- заготовку необходимо, чтобы его радиальное .перемещение было небольшим, чтобы не создавать высоких, нагрузок на инструмент. После совершения пуансоном радиального перемещения порядка 2-3 толщин заготовки очаг деформации резко уменьщается, дальнейщее радиальное перемещение матрицы прекращается, и она продолжает совершать только окружное перемещение, производя резку припуска. В связи с этим и высота выступов 8 вначале увеличивается и достигает максимального значения при уменьщении очага деформации до оптимальной величины. После полного отделения припуска от заготовки плита 6 и связанный с ней копир 7 перемещаются в крайнее верхнее положение. Пуансонодержатель 11 под действием собственного веса и пружины 12 перемещается в нижнее положение относительно копира 7 и фиксатором 15 устанавливается соосно относительно матрицы 5. Обрезанная заготовка удаляется из матрицы 5с помощью выталкивателя 3 и толкателя 4. Таким образом, предлагаемая конструкция щтампа позволяет производить обрезку припуска у полых цилиндрических деталей с высоким качеством реза, достигаемого повышенной устойчивостью пуансона от перекоса и снижением усилия отрезки. Формула изобретения 1.Штамп для обрезки полых изделий, содержащий нижнюю плиту, на которой установлень матрицедержатель с матрицей, верхнюю плиту с закрепленным на ней копиром, выполненным в виде втулки с чередующимися винтовой впадиной и выступами на внутренней поверхности, пуансонодержатель с буртом, размещенным в винтовой впадине, и пуансон, смонтированный в пуансонодержатель, отличающийся тем, что, с целью предотвращения перекоса пуансона во время обрезки, копир выполнен по меньшей мере еще с одной дополнительной винтовой впадиной, обе винтовые впадины имеют равный шаг, а пуансонодержатель снабжен дополнительным буртом, размещенным в дополнителЪной впадине. 2.Штамп по п. 1, отличающийся тем, что, с целью улучшения качества поверхности среза, выступы копира выполнены с постепенно уменьщающимся диаметром.

впадины выполнены с постепенно увеличивающимся диаметром в направлении рабочего перемещения щтампа, а расстояние между диаметрально противоположными поверхностями соответствующих выступов и впадин постоянно и равно диаметру бурта пуансонодержателя.

Источники информации, принятые во внимание при экспертизе

1. Сафонов Д. В Штамп для обрезки торцов цилиндрических .деталей.-Кузнечнощтамповочное производство, 1966, № 8, с. 45.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки цилиндрических заготовок | 1978 |

|

SU721174A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| Штамп для вытяжки и обрезки края | 1980 |

|

SU884796A1 |

| Способ изготовления сердечников | 1972 |

|

SU562222A3 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 2000 |

|

RU2173597C1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Штамп для вытяжки деталей иОбРЕзКи пРипуСКА | 1976 |

|

SU816626A1 |

tpuz.i

фиг.З

Авторы

Даты

1979-05-15—Публикация

1977-06-30—Подача