сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| Устройство для разливки и дозирования жидкого металла | 1981 |

|

SU1018797A1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| УСТРОЙСТВО для УДАЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ ИЗ РАСНЛАВА | 1973 |

|

SU362056A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ ФАЗЫ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2464123C1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| Способ плавки и разливки металла магнитодинамическим насосом | 1986 |

|

SU1444968A1 |

Изобретение относится к металлургии и литейному производству. Цель изобретения - снижение энергозатрат. Способ разливки неметаллических жидкостей включает отделение порции жидкости от остального объема гребнями металла, которые формируют на поверхности металла путем воздействия электромагнитных сил, направленных перпендикулярно к поверхности раздела металл - жидкость вверх. Для слива жидкости, на участке под сливным отверстием создают электромагнитную силу, вызывающую подъем металла на заранее заданную высоту. Порция неметаллической жидкости поступает через сливное отверстие к приемнику. Отделение порции жидкости может осуществляться посредством одного или двух гребней. Для регулирования дозы расплава на поверхности металла под сливным отверстием образуют впадину под действием электромагнитных сил, направленных вниз. 1 з. п. ф-лы, 10 ил.

о: ;с

оо

Изобретение относится к металлургии и литейному производству, а именно к разливке высокотемпературных неметаллических расплавов, имеющих низкую, по сравнению с жидким металлом, электропровод- ность (солей, шлаковых композиций).

Целью изобретения является снижение энергозатрат.

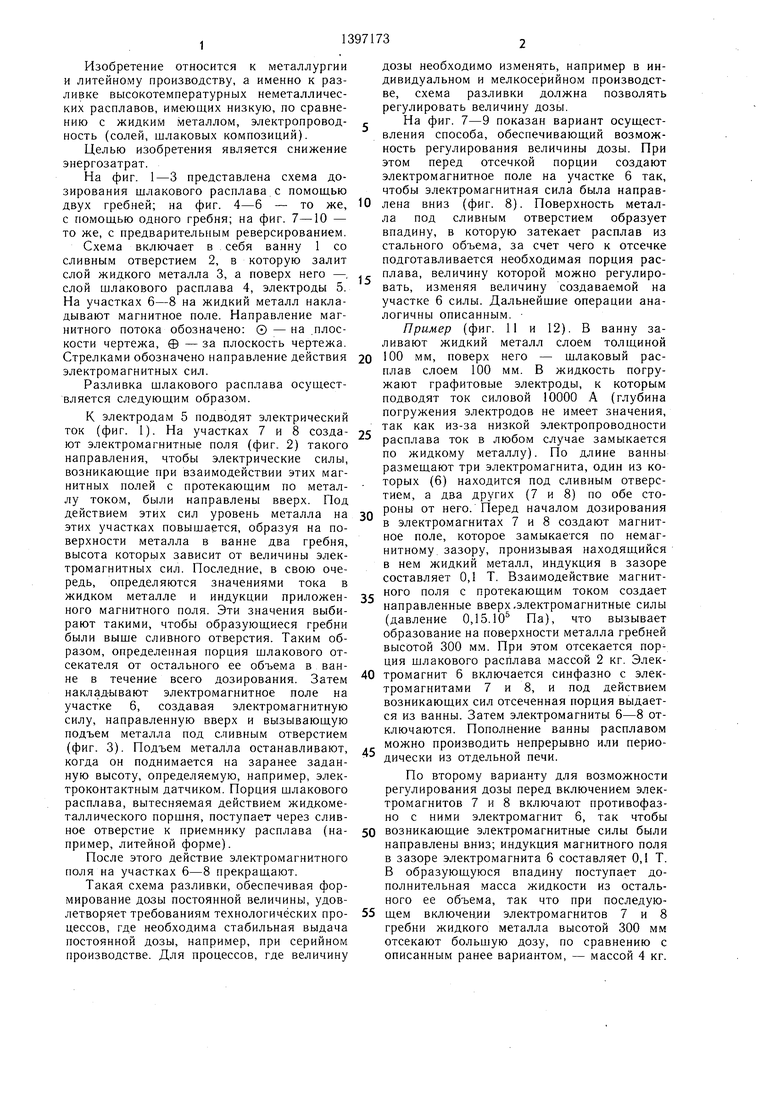

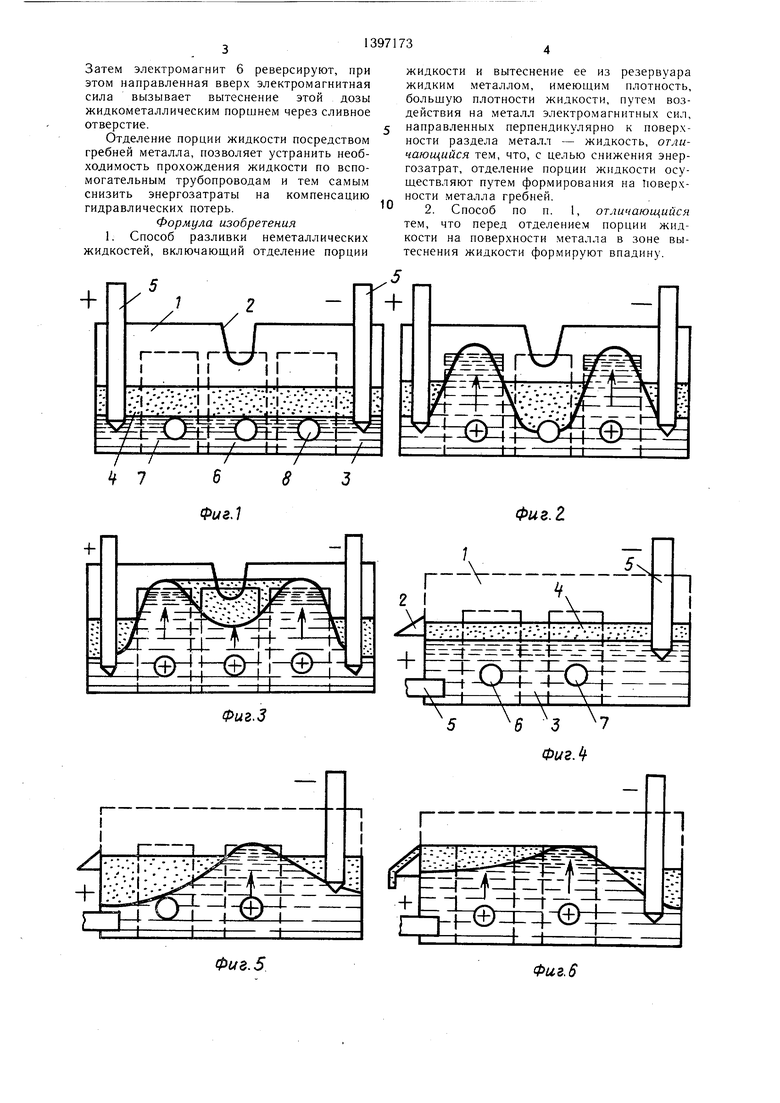

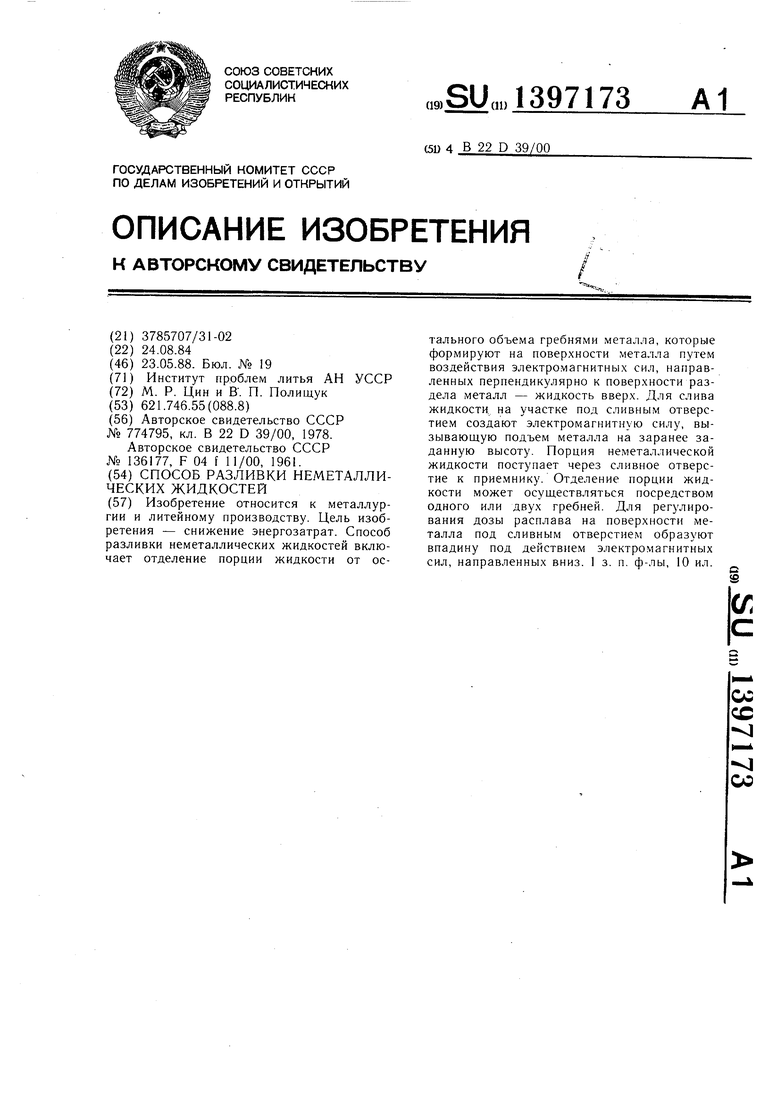

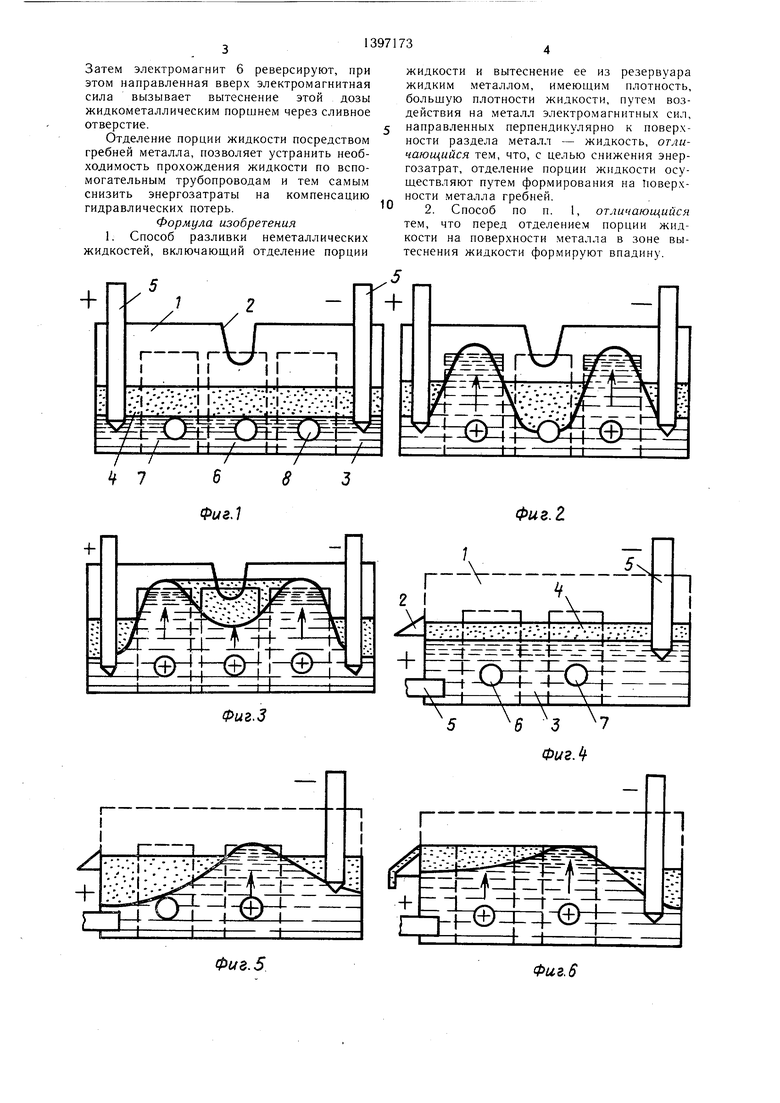

На фиг. 1-3 представлена схема дозирования шлакового расплава с помош,ью двух гребней; на фиг. 4-6 - то же, с помощью одного гребня; на фиг. 7-10 - то же, с предварительным реверсированием.

Схема включает в себя ванну 1 со сливным отверстием 2, в которую залит слой жидкого металла 3, а поверх него -. слой шлакового расплава 4, электроды 5. На участках 6-8 на жидкий металл накладывают магнитное поле. Направление магнитного потока обозначено: 0 - на плоскости чертежа, ф - за плоскость чертежа. Стрелками обозначено направление действия электромагнитных сил.

Разливка шлакового расплава осуществляется следующим образом.

К электродам 5 подводят электрический ток (фиг. I). На участках 7 и 8 созда- ют электромагнитные поля (фиг. 2) такого направления, чтобы электрические силы, возникающие при взаимодействии этих магнитных полей с протекающим по металлу током, были направлены вверх. Под действием этих сил уровень металла на этих участках повышается, образуя на поверхности металла в ванне два гребня, высота которых зависит от величины электромагнитных сил. Последние, в свою очередь, определяются значениями тока в жидком металле и индукции приложенного магнитного поля. Эти значения выбирают такими, чтобы образующиеся гребни были выше сливного отверстия. Таким образом, определенная порция шлакового от- секателя от остального ее объема в ванне в течение всего дозирования. Затем накладывают электромагнитное поле на участке 6, создавая электромагнитную силу, направленную вверх и вызывающую подъем металла под сливным отверстием (фиг. 3). Подъем металла останавливают, когда он поднимается на заранее заданную высоту, определяемую, например, электроконтактным датчиком. Порция щлакового расплава, вытесняемая действием жидкоме- таллического поршня, поступает через сливное отверстие к приемнику расплава (на- пример, литейной форме).

После этого действие электромагнитного поля на участках 6-8 прекращают.

Такая схема разливки, обеспечивая формирование дозы постоянной величины, удовлетворяет требованиям технологических про- цессов, где необходима стабильная выдача постоянной дозы, например, при серийном производстве. Для процессов, где величину

5

0

5 О 0

5

5

0

5

дозы необходимо изменять, например в индивидуальном и мелкосерийном производстве, схема разливки должна позволять регулировать величину дозы.

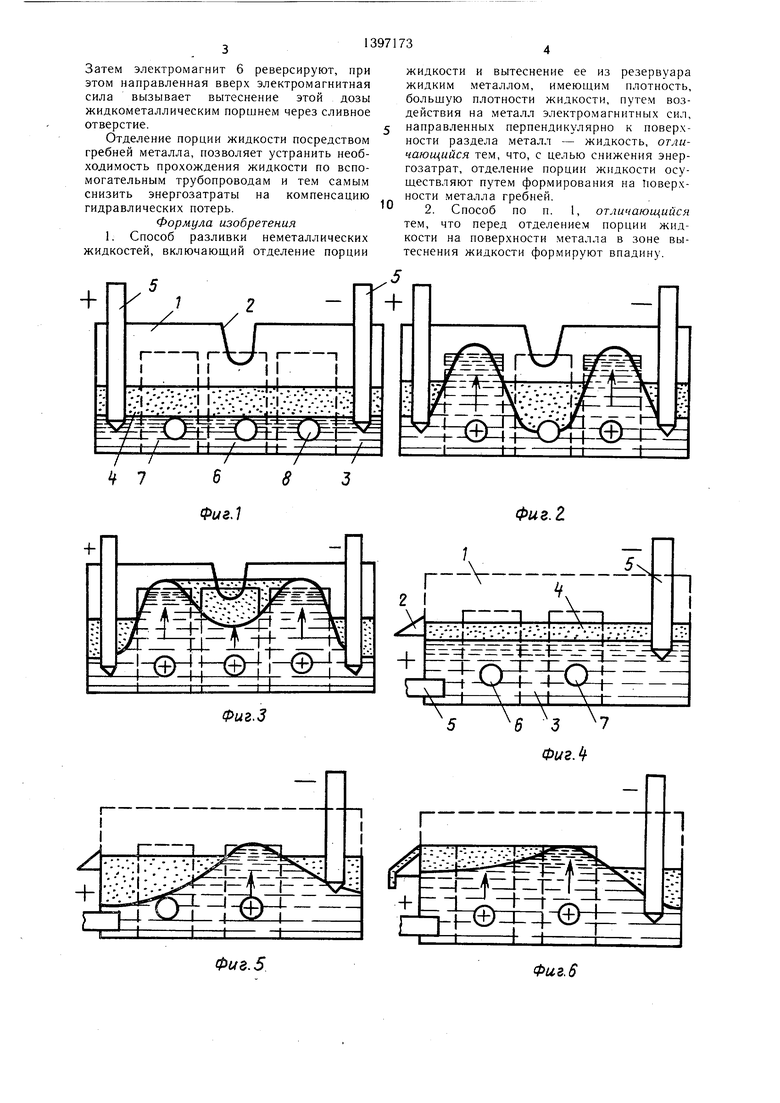

На фиг. 7-9 показан вариант осуществления способа, обеспечивающий возможность регулирования величины дозы. При этом перед отсечкой порции создают электромагнитное поле на участке 6 так, чтобы электромагнитная сила была направлена вниз (фиг. 8). Поверхность металла под сливным отверстием образует впадину, в которую затекает расплав из стального объема, за счет чего к отсечке подготавливается необходимая порция расплава, величину которой можно регулировать, изменяя величину создаваемой на участке 6 силы. Дальнейщие операции аналогичны описанным.

Пример (фиг. 11 и 12). В ванну заливают жидкий металл слоем толщиной 100 мм, поверх него - шлаковый расплав слоем 100 мм. В жидкость погружают графитовые электроды, к которым подводят ток силовой 10000 А (глубина погружения электродов не имеет значения, так как из-за низкой электропроводности расплава ток в любом случае замыкается по жидкому металлу). По длине ванны размещают три электромагнита, один из которых (6) находится под сливным отверстием, а два других (7 и 8) по обе стороны от него. Перед началом дозирования в электромагнитах 7 и 8 создают магнитное поле, которое замыкается по немагнитному зазору, пронизывая находящийся в нем жидкий металл, индукция в зазоре составляет 0,1 Т. Взаимодействие магнитного поля с протекающим током создает направленные вверх-электромагнитные силы (давление 0,15.10 Па), что вызывает образование на поверхности металла гребней высотой 300 мм. При этом отсекается порция шлакового расплава массой 2 кг. Электромагнит 6 включается синфазно с электромагнитами 7 и 8, и под действием возникающих сил отсеченная порция выдается из ванны. Затем электромагниты 6-8 отключаются. Пополнение ванны расплавом можно производить непрерывно или периодически из отдельной печи.

По второму варианту для возможности регулирования дозы перед включением электромагнитов 7 и 8 включают противофаз- но с ними электромагнит 6, так чтобы возникающие электромагнитные силы были направлены вниз; индукция магнитного поля в зазоре электро.магнита 6 составляет 0,1 Т. В образующуюся впадину поступает дополнительная масса жидкости из остального ее объема, так что при последующем включении электромагнитов 7 и 8 гребни жидкого металла высотой 300 мм отсекают большую дозу, по сравнению с описанным ранее вариантом, - массой 4 кг.

Затем электромагнит 6 реверсируют, при этом направленная вверх электромагнитная сила вызывает вытеснение этой дозы жидкометаллическим поршнем через сливное отверстие.

Отделение порции жидкости посредством гребней металла, позволяет устранить необходимость прохождения жидкости по вспомогательным трубопроводам и тем самым снизить энергозатраты на компенсацию гидравлических потерь.

Формула изобретения

Фиг.З

Фиг. 5

жидкости и вытеснение ее из резервуара жидким .металлом, имеющим плотность, большую плотности жидкости, путем воздействия на метал электромагнитных сил, направленных перпендикулярно к поверхности раздела метал - жидкость, отличающийся тем, что, с целью снижения энергозатрат, отделение порции жидкости осуществляют путем формирования на Поверхности металла гребней.

Фиг.2

Г

V

...........г:1п..

V

Ё5н:-€ 5

All I I

V I . . .

Фиг. 6

N5 ;

JN

Г

J

- I-

I I

П

-i -Л. .--мч-.- - r- Vl- h: /. - I-- .;.:-:..44:.;J...x:.::. |/t:;:::..:U

Фиг. 9

+

I1 1

I I I I I I

.-J. ....J- ,, . . -1. 1.. .. -tl

-- ,--.... -v , --l«

:1:::;: J lvЛ: 7Kf::Ч :: lv

. t ,j . «I I M

v.4 Л :;fei%M

Фие.&

Фиг. 10

| Способ пневматического дозирования жидких металлов | 1978 |

|

SU774795A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для перекачивания не токопроводящих расплавов | 1960 |

|

SU136177A1 |

Авторы

Даты

1988-05-23—Публикация

1984-08-24—Подача