/ {

/4 /J /

7J /

00

со

го

со ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки и сварки кольцевых швов | 1986 |

|

SU1454616A1 |

| Внутренний центратор для сборки и сварки кольцевых швов | 1983 |

|

SU1181833A1 |

| Внутренний центратор для сборки и сварки в среде защитного газа кольцевых стыков | 1981 |

|

SU996144A1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Центратор для сборки под сварку кольцевых швов | 1990 |

|

SU1715538A1 |

| Внутренний центратор для сборки и сварки кольцевых швов в среде защитного газа | 1981 |

|

SU1094710A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| Внутреннее формирующее устройство для сварки кольцевых швов | 1989 |

|

SU1660919A1 |

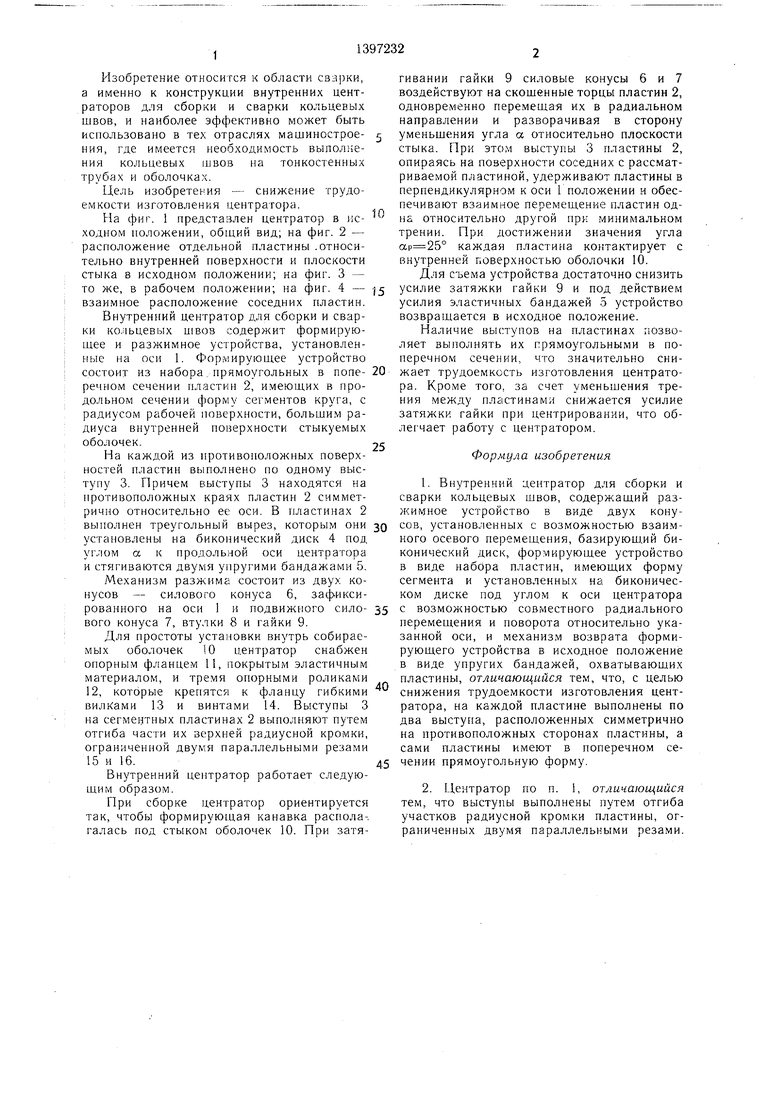

Изобретение относится к сварке, конкретно к конструкции внутренних центраторов для сборки и сварки кольцевых швов, и может быть использовано в тех отраслях машиностроения, где имеется необходимость выполнения кольцевых швов на тонкостенных трубах и оболочках. Цель - снижение трудоемкости изготовления центратора. Центратор содержит ось 1, на которой установлены подвижный 7 и неподвижный 6 силовые конусы и биконичес- кий диск 4. На биконическом диске 4 под углом к оси центратора с возможностью поворота и радиального перемещения установлены сегментные пластины 2, образующие подкладное кольцо. На каждой пластине 2 на противоположных сторонах симметрично расположены выступы 3, контактирующие с соседними пластинами. Выступы выполнены путем отгиба участков радиусной кромки пластины, ограниченных двумя параллельными прямыми: Пластины 2 имеют в сечении прямоугольную форму. При затяжке гайки 9 пластины 2 разво- рачиваются и перемещаются в радиальном направлении, центрируя стык деталей 10. . 1 з.п. ф-лы, 4 ил.

Фиг.1

Изобретение относится к области сварки, а именно к конструкции внутренних центраторов для сборки и сварки кольцевых швов, и наиболее эффективно может быть использовано в тех отраслях машинострое- ния, имеется необходимость выполнения кольцевых ц.1вов на тонкостенных трубах и оболочках.

Цель изобретения - снижение трудоемкости изготовления центратора.

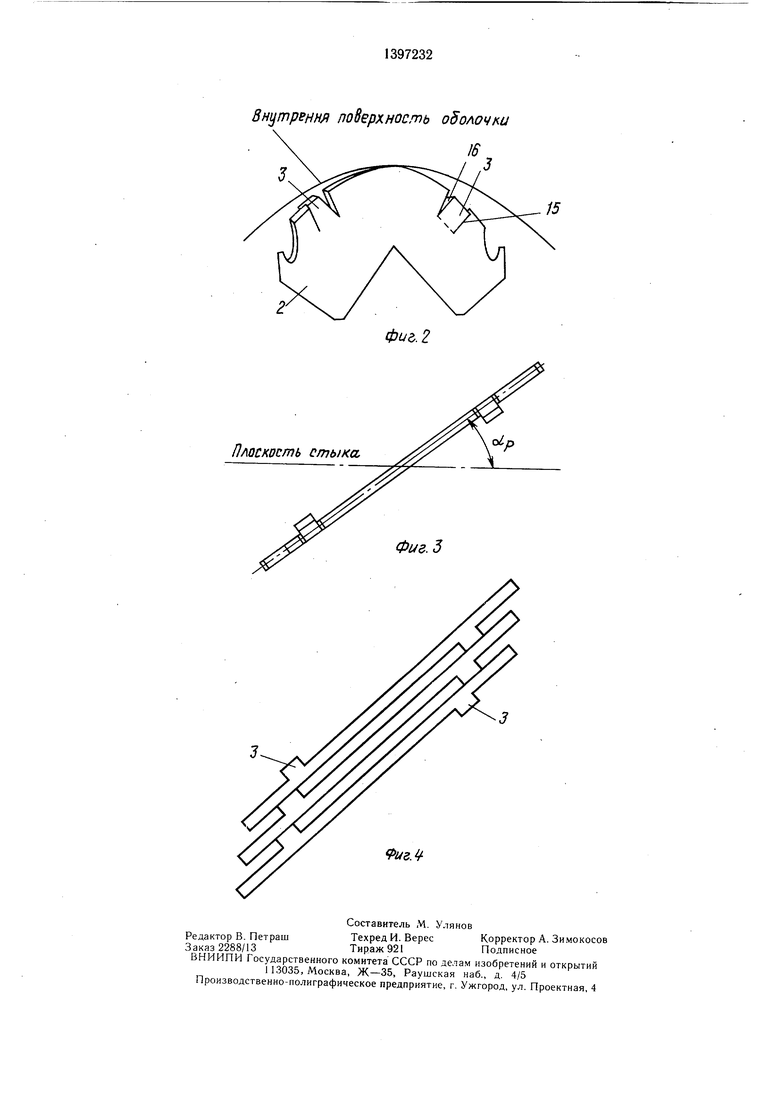

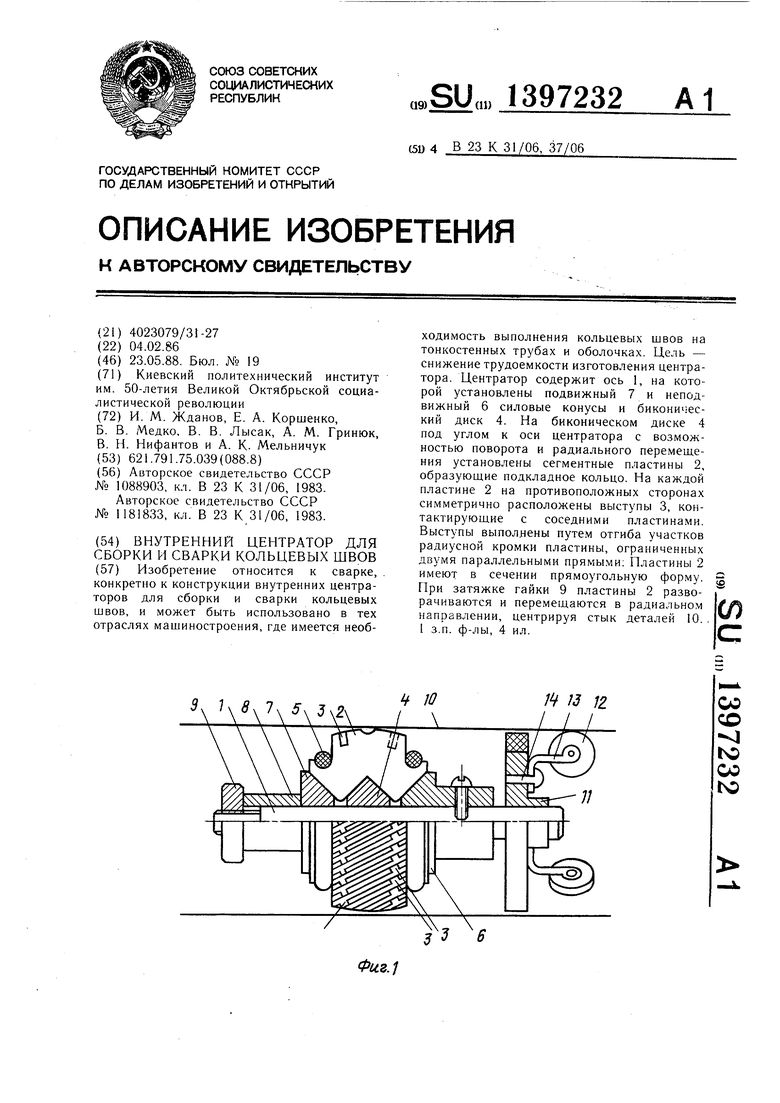

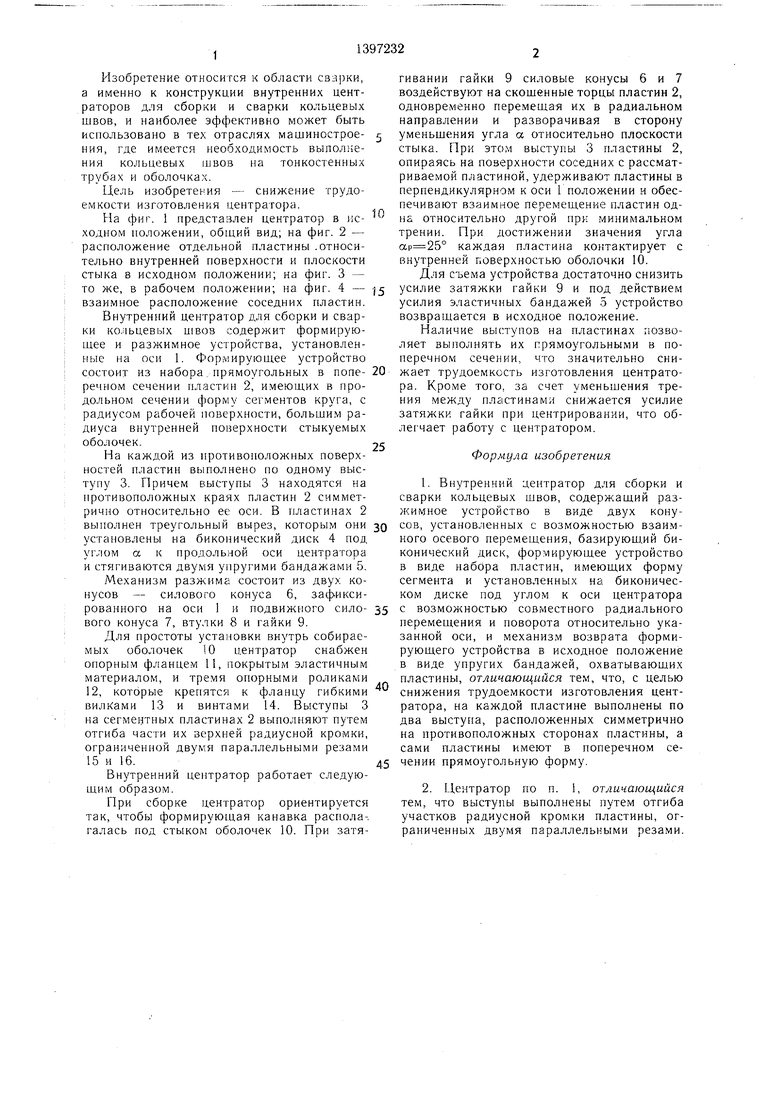

На фиг. 1 представлен центратор в ис- ходном иоложении, общий вид; на фиг. 2 - расположение отдельной пластины .относительно внутренней поверхности и плоскости стыка в исходном положении; на фиг. 3 - то же, в рабочем положении; на фиг. 4 - взаимное расположение соседних пластин.

Внутренний центратор для сборки и сварки кольцевых швов содержит формирующее и разжимное устройства, установленные на оси 1. Формирующее устройство состоит из набора .прямоугольных в попе- речном сечении пластин 2, имеющих в продольном сечении форму сегментов круга, с радиусом рабочей поверхности, большим радиуса внутренней поверхности стыкуемых оболочек.

На каждой из противоположных поверхностей пластин выполнено по одному выступу 3. Причем выступы 3 находятся на противоположных краях пластин 2 симметрично относительно ее оси. В пластинах 2 выполнен треугольный вырез, которым они установлены на биконический диск 4 под углом а к продольной оси центратора и стягиваются двумя упругими бандажами 5.

Механизм разжима состоит из двух конусов - силового конуса 6, зафиксированного на оси 1 и подвижного сило- вого конуса 7, втулки 8 и гайки 9.

Для простоты установки внутрь собираемых оболочек 10 центратор снабжен опорным фланцем 11, покрытым эластичным материалом, и тремя опорными роликами 12, которые крепятся к фланцу гибкими вилками 13 и винтами 14. Выступы 3 на сегментных пластинах 2 выполняют путем отгиба части их верхней радиусной кромки, ограниченной двумя параллельными резами 15 и 16.

Внутренний центратор работает следующим образом.

Нри сборке центратор ориентируется так, чтобы формирующая канавка располагалась под стыком оболочек 10. При затягивании гайки 9 силовые конусы 6 и 7 воздействуют на скошенные торцы пластин 2, одновременно перемещая их в радиальном направлении и разворачивая в сторону уменьшения угла а относительно плоскости стыка. При этом выступы 3 пластины 2, опираясь на поверхности соседних с рассматриваемой пластиной, удерживают пластины в перпендикулярном к оси 1 положении и обеспечивают взаимное перемещение пластин одна относительно другой при минимальном трении. При достижении значения угла каждая пластина контактирует с внутренней поверхностью оболочки 10.

Для съема устройства достаточно снизить усилие затяжки гайки 9 и под действием усилия эластичных бандажей 5 устройство возвращается в исходное положение.

Наличие выступов на пластинах позволяет выполнять их прямоугольными в поперечном сечении, что значительно снижает трудоемкость изготовления центратора. Кроме того, за счет уменьшения трения между пластинами снижается усилие затяжки гайки при центрировании, что облегчает работу с центратором.

Формула изобретения

SHijmpSHHfl no8ep)(.HOCfDb оВолочии

16

J.

фиг,. 2

Фиг. 5

us.

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Внутренний центратор для сборки и сварки кольцевых швов | 1983 |

|

SU1181833A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-23—Публикация

1986-02-04—Подача