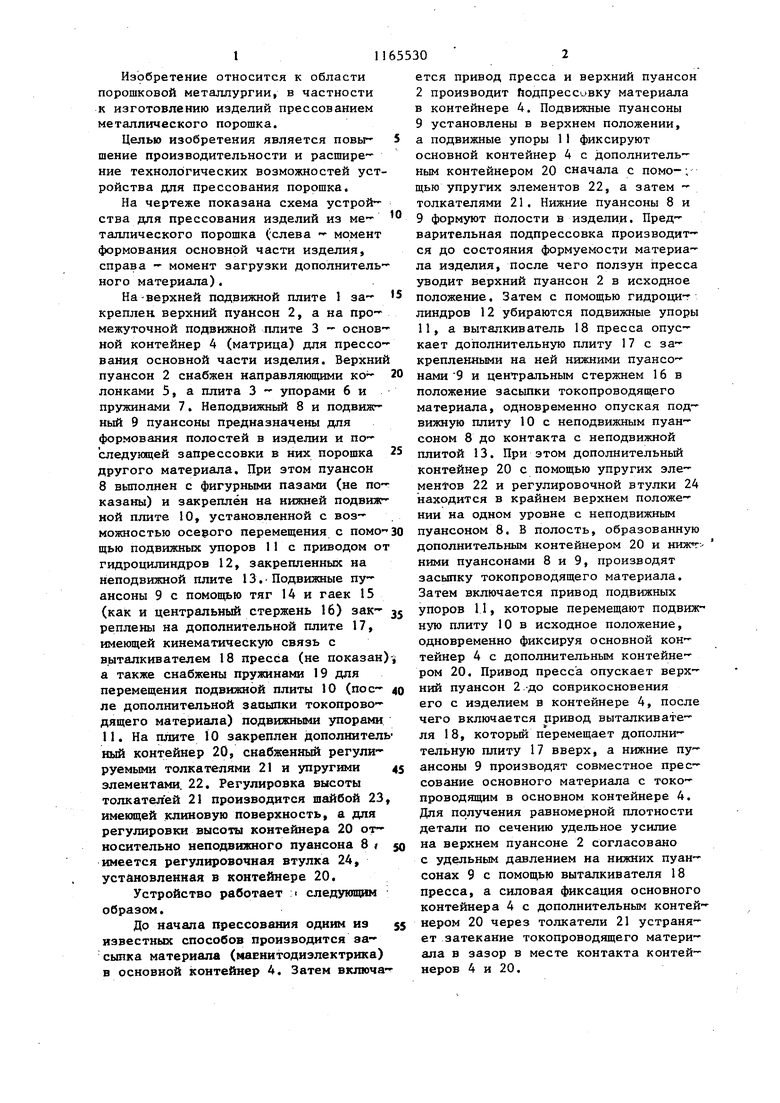

11 Изобретение относится к области порошковой металлургии, в частности к изготовлению изделий прессованием металлического порошка. Целью изобретения является повышение производительности и расшире ние технологических возможностей уст ройства для прессования порошка. На чертеже показана схема устрой ства для прессования изделий из ме таялического порошка (слева - момент формования основной части изделия, справа момент загрузки дополнитель ного материала) . На-верхней подвижной плите 1 закреплен верхний пуансон 2, а на промежуточной подвижной плите 3 - основ ной контейнер 4 (матрица) для прессо вания основной части изделия. Верхни пуансон 2 снабжен направляющими ко- лонками 5, а плита 3 - упорами 6 и пружинами 7. Неподвижный 8 и подвилгный 9 пуансоны предназначены для формования полостей в изделии и последующей запрессовки в них порошка другого материала. При этом пуансон 8 выполнен с фигурными пазами (не по казаны) и закреплён на нижней подвилг ной плите 10, установленной с возможностью ocegoro перемещения с помо щью подвижных упоров 11 с приводом о гидроцилиндров 12, закрепленных на неподвижной плите 13,- Подвижные пуансоны 9 с помощью тяг 14 и гаек 15 (как и центральный стержень 16) закреплены на дополнительной плите 17, имеющей кинематическую связь с выталкивателем 18 пресса (не показан а также снабжены пружинами 19 для перемещения подвижной плиты 10 (после дополнительной засыпки токопроводящего материала) подвижными упорами 11. На плите 1О закреплен дополнител ный контейнер 20, снабженный регулируемыми толкателями 21 и упругими элементами. 22. Регулировка высоты толкателей 21 производится шайбой 23 имеющей клиновую поверхность, а для регулировки высоты контейнера 20 относительно неподвижного пуансона В « имеется регулировочная втулка 24, устдновленная в контейнере 20. Устройство работает : следующим образом. До начала прессования одним из известных способов производится засыпка материала (мавиитодиэлектрика) в основной контейнер 4. Затем включа 30 ется привод пресса и верхний пуансон 2 производит йодпрессивку материала в контейнере 4. Подвижные пуансоны 9 установлены в верхнем положении, а подвижные упоры 11 фиксируют основной контейнер 4 с дополнительным контейнером 20 сначала с помо-; щью упругих элементов 22, а затем толкателями 21. Нижние пуансоны 8 и 9 формуют полости в изделии. Предварительная подпрессовка производится до состояния формуемости материала изделия, после чего ползун пресса уводит верхний пуансон 2 в исходное положение. Затем с помощью гидроцилиндров 12 убираются подвижные упоры 11, а выталкиватель 18 пресса опускает дополнительную плиту 17 с закрепленными на ней нижними пуансонами 9 и центральным стержнем 16 в положение засыпки токопроводящего материала, одновременно опуская подвижную плиту 10 с неподвижным пуансоном 8 до контакта с неподвижной плитой 13. При этом дополнительный контейнер 20 с помощью упругих элементов 22 и регулировочной втулки 24 находится в крайнем верхнем положении на одном уровне с неподвижным пуансоном 8. В полость, образованную дополнительным контейнером 20 и ниж :ними пуансонами 8 и 9, производят засыпку токопроводящего материала. Затем включается привод подвижных упоров II, которые перемещают подвиж ную плиту 10 в исходное положение, одновременно фиксируя основной контейнер 4 с дополнительным контейнером 20. Привод пресса опускает верхний пуансон 2 -до соприкосновения его с изделием в контейнере 4, после чего включается привод выталкивателя 18, который перемещает дополнительную плиту 17 вверх, а нижние пуансоны 9 производят совместное прессование основного материала с токопроводящим в основном контейнере 4. Для получения равномерной плотности детали по сечению удельное усилие на верхнем пуансоне 2 согласовано с удельным давлением на нижних пуансонах 9 с помощью выталкивателя 18 пресса, а силовая фиксация основного контейнера 4 с дополнительным контейнером 20 через толкатели 21 устраняет затекание токопроводящего материала в зазор в месте контакта контейнеров 4 и 20. 3 После окончания совместного прес сования привод пресса уводит верхни пуансон 2 в исходное положение. Выталкиватель пресса 18, воздействуя тягами 14 на подвижные пуаисоны 9, а через подвижную плиту 10 на пуа сон 8, выталкивает готовое изделие из основного контейнера 4. Под действием сил упругого последействия изделие остается на зер кале контейнера 4, откуда удаляется в тару. Затем выталкиватель 18 прес са совершает ход вниз в первоначаль ное положение и устанавливает подвижную плиту 10 на подвижный упор 11. При этом дополнительный контейнер 20 фиксируется а основным контейнером 4. Затем привод выталкивателя 18 отключается и устройство готово к следующему циклу. 304 Предлагаемое устройство позволяет получить комбинированные изделия из различных порошков. В частности, при изготовлении ротора торцового электродвигателя из поропжа железа ПЖР-ЗКБ и алюминиевого порошка марки ПА-2 цикл прессования составляет 60 с при использовании известного устройства. Следовательно, применение предлагаемого устройства позволяет в 1,5-2 раза повысить производительность технологического процесса. Кроме того, предлагаемое устройство может быть использовано для изготовления изделий широкой номенклатуры например подшипников скольжения, фрикционных дисков и т.д., следовательно, его применение позволяет расширить технологические возможности прессового оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| Устройство для прессования изделий из порошкообразных материалов | 1973 |

|

SU487785A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

| Устройство для прессования порошка | 1980 |

|

SU942885A1 |

УСТРОЙСТВО JDUIH ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащее верхнюю, промежуточную . и нижнюю подвижные плиты, неподвилгную плиту, контейнер, установленный в промежуточной плите, верхний пуан сон, установленный на верхней подвиягной плите, нижние пуансоны, снабжен ные упругими элементами и закреплен ные на нижней подвижной плите, цент ральный стержень и упоры с регули руемыми толкателями, отличаю щ е е с я тем, что, с целью noBbf шения производительности и расширения технологических возможностей уст ройства, оно снабжено дополнительной подвижной плитой, установленной под нижней плитой и дополннтельным контейнером, установленным на нижней подвижной плите и кинематически связанным с упорами и регулируемыми V толкателями, причем между указанным; контейнером и нижней плитой установлен упругий элемент. 9д СП :п 1

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования изделий из порошка | 1973 |

|

SU490686A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-07-07—Публикация

1982-03-16—Подача