1

Изобретение относится к литейному производству и может быть использовано при центробежном литье чугунных труб.

Известна центробежная труболитейная машина, имеющая корпус с расположенной внутри его между опорными и нажимными роликами изложницей. Вся внутренняя полость корпуса заполнена проточной водой.

В процессе работы вращающаяся изложница захватывает своей поверхностью прилегающие слои-воды и за счет центробежных сил отбрасывает их от себя. Слои воды, прилегающие к изложнице, нагреваются вместе с содержащимся всегда в ней воздухом, который, расширяясь, способствует ее отбрасыванию и уменьщает теплопроводность переходного слоя. Происходящее на наружной поверхности изложницы парообразование также способствует отталкиванию охлаждающей жидкости (1).

Известна также центробежная машина, содержащая корпус, внутри которого между опорными и нажимными роликами расположен вращающийся ротор с закрепленной внутри него изложницей. Ротор имеет отверстия для приема и выброса воды, охлаждение изложницы осуществляется путем подачи воды в пространство между ротором и изложницей с помощью специальных камер. Вращение охлаждающего потока вместе с ротором увеличивает центро бежную силу жидкости и способствует отбрасыванию ее от охлаждаемой поверхности 2 и 3.

Наиболее близкой к изобретению по технической сущности и достигаемому резуль10 тату является центробежно-литейная мащина, включающая изложницу, цилиндрическую рубащку, установленную коаксиально изложнице и образующую с ней полбсть, соединенную с камерами подачи и сброса охлаждающего агента, ролики и привод вращения 4.

Недостатком центробежной машины-является невысокая интенсивность охлаждения изложницы как иЗЗа отбрасывания охлаждающей жидкости от поверхности из20 ложницы, так и из-за наличия непроточных «карманов, образуемых указанными стаканами. Вся жидкость в корпусе приводится во вращение со скоростью, уменьшающейся к стенке корпуса. Кроме того, основной поток охлаждающей жидкости оттесняется вращающейся зоной воды и движется поэтому у самых стенок корпуса; при этом из-за плохого перемещивания отмечается больщой перепад температур в различных зонах врапхения ж.идкости. Все эти явления приводят к уменьшению интенсивности отбора тепла от изложницы, снижают скорость кристаллизации металла в формирующейся трубе и производительность центробежных мащин. Еще больший вред приносит вызванная теми же гидроди}1амическими явлениями значительная неравномерность охлаждения изложницы по ее длине, приводящая, в свою очередь, к различным условиям кристаллизации трубь: в районе раструба и у ее гладкого конца. На практике это приводит к повышенному браку труб по трещинам, особенно у раструба. Причем, чем длиннее отливаемая труба, тем больще разница в условиях кристаллизации ее раструбной и ствольной частей и тем больще брак труб но трещинам. Конструктивные особенности системы охлаждения изложнцы не позволяют с целью интенсификации или ликвидации неравномерности температурной зоны гфименить испарительную, а также водопаровозду1иную среду, обладающую большей теп..поемкостьк) ввиду отсутствия возможности сосредоточения ее в ограниченном простран-стве вблизи изложницы. Таким образом, существуюн;ая конструкция центробежной машир ы ке позволяет увеличить длину отливаемых труб из-за резкого увеличения Ил брака по рещинам.

1;1елью изобретения является новьннение интенсивности охлаждения изложницы и уве.личение д.чины отливаемых труб при одновременном повышении- их качества.

Поставленная цель достигается тем, что в центробежио-литейной машине, содержа|цей корпус, изложницу, цилиндрическую рубангку, установленную коаксиально изложнице и образуюц 1ую с ней полость, соединенную с камерами подачи и сброса охлаждающего агента, ролики и привод враи1,ения. цилиндрическая рубащка снабже 1а наклонными ребрами со стороны изложницы и закрытыми кожухами и жестко закреплена на корпусе маищны, причем в цилиндрической рубашке вынолнены окна, в которых размещены ролики, закрытые кожухами.

Изложница на концах снабжена стакана.ми с конической внутренней полостью и черпательныки трубками с соплами, закрепленными во внутренней нолости стаканов и установленными со стороны камеры подачи охлаждающего агента.

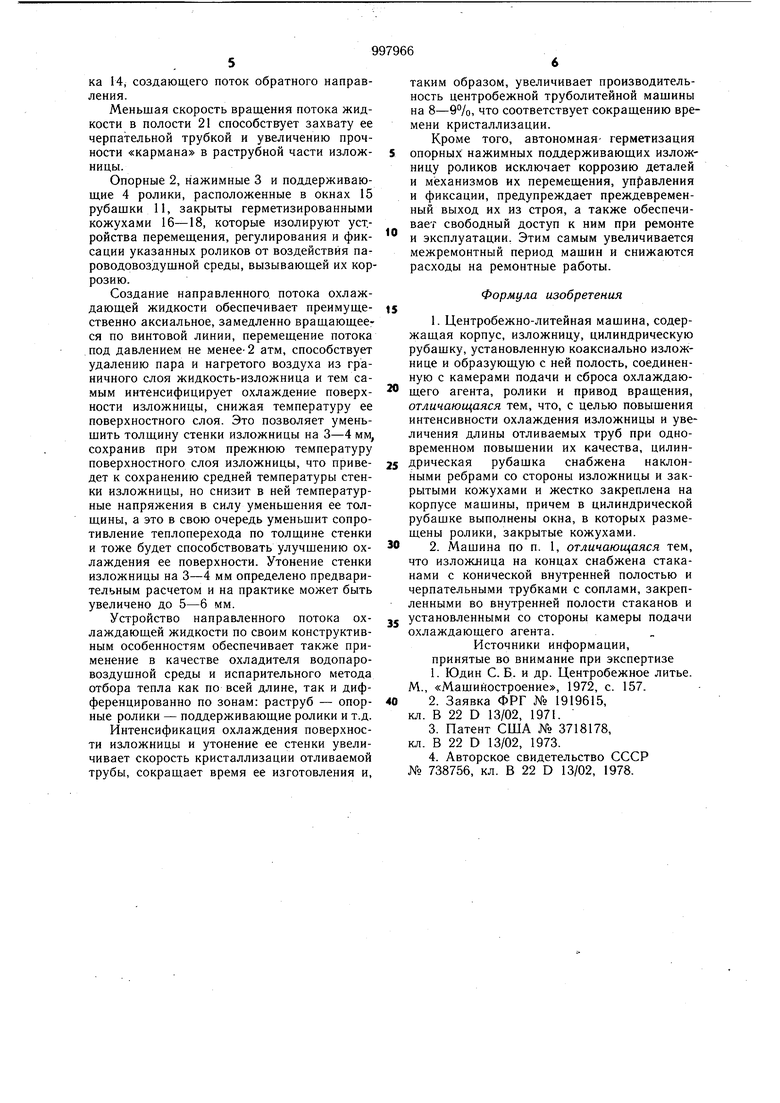

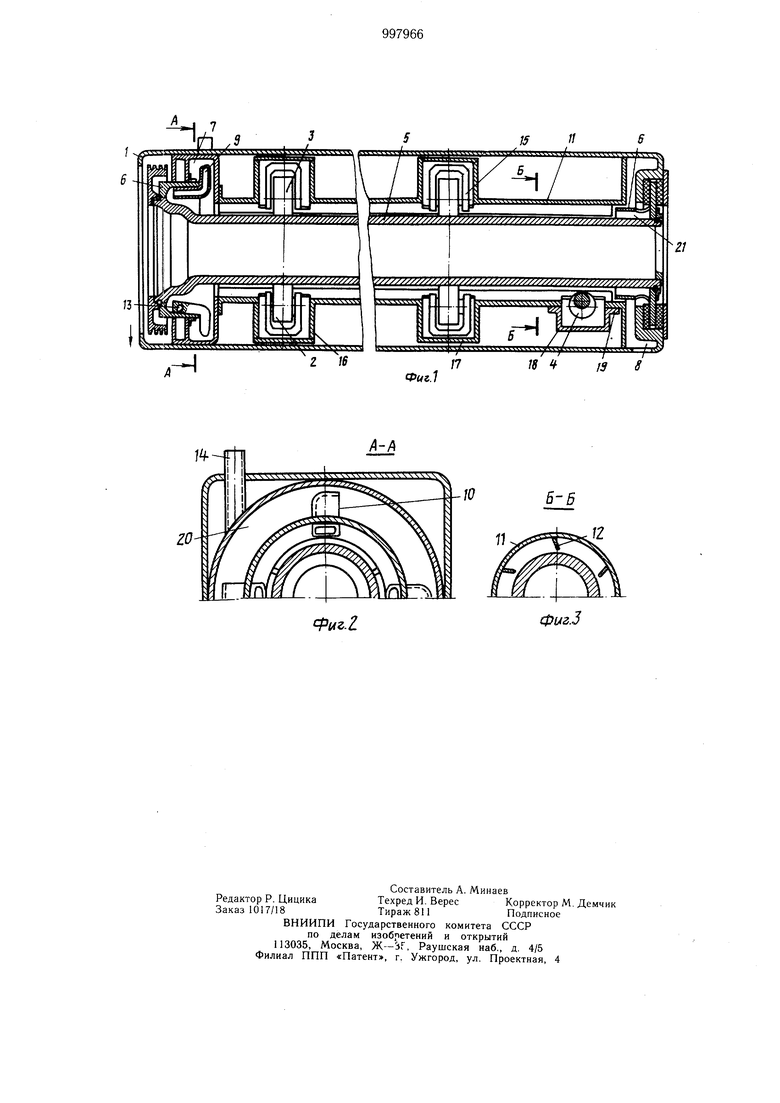

На фиг. 1 изображена предлагаемая машина; общий вид; на фиг. 2 - сечение А-. на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Маи:ина состоит из корпуса I, внутри которого расноЛожены опорные 2, нажимные 3

и поддерживающие 4 изложницу 5 ролики. На концах изложницы 5 закреплены стаканы 6 и размещены камеры 7 и 8 подачи и сброса охлаждающего агента. На внутренней поверхности стаканов 6 закреплены чернательные трубки 9, захватывающие раструбы 10 которых расположены в камере 7. Камеры 7 и 8 соединены между собой неподвижной, параллельной изложнице, центробежной рубашкой 11 с ребрами 12. Концы черпательных трубок 9, размещенных в стаканах 6, снабжены соплами 13, направленными в сторону, противоположную раструбам 10, а патрубки 14 подачи и сброса охлаждающей жидкости, расположенные по разные стороны от вертика.льной диаметральной плоскости изложницы, соединены с полостями подачи и сброса указанной жидкости но касательной. Рубащка 11 снабжена окнами 15, в которых расноложены ролики 2-4, закрытые кожухами 16-18, закреплснныг ш фланцами 19 на рубащке 11.

Поступающая под давлением в полость 20 через патрубок 14 охлаждающая жидкость создает в ней вращающийся против вращения изложницы поток. Основная часть нотока направляется в зазор между неподзижной рубашкой 11 с ребрами 12 и изложницей 5, а часть вращающегося потока захватывается раструбом 10 черпательной трубки 9, которая подает его в «карман, образуемый стакано.ад 6, и выбрасывает на

конец из.южницы 5 через сопло 13, обеспечивая проточность указанных «карманов. Этой же цели служит интенсивное выбрасывание жидкости из «кармана как за счет конуса внутри стакана 6, так и за счет рас1 оложе;1ия черпательных трубок в стакане

под к оси из;ц)жницы таки.м образом, что и.;; наружная поверхность образует водяное колесо-интеллер.

Основной поток жидкости, перемещающейся аксиа.чьно или по винтовой линии, благодаря наличию ребер 2 разделяется на дифференцированные потоки между ребрами 12 и рубашкой 11, которые интенсифицируют охлаждение новерхности и способствуют пароудалению.

Изложница 5, соприкасаясь с потоком жидкости, заставляет его вращаться, а расположение ребер 12 под углом до 30° препятствует этому вращению, уменьщая центробежную силу жидкостии ее отбрасывание. Оптимальным является угол около ЗО, так как изготовление рубашки 11 с ребрами 12, расположенными под углом более 30, требуют резкого повышения давления жидкости в нолости 20 ка.меры 7.

В силу захвата слоев жидкости поверхностью изложницы 5 в полости 2 камеры 7 вращается в ту же сторону, что и изложннца, но с меньшей скоростью, чему способствует также расположение патрубка 14, создающего поток обратного направления.

Меньшая скорость вращения потока жидкости в полости 21 способствует захвату ее черпательной трубкой и увеличению прочности «кармана в раструбной части изложницы.

Опорные 2, нажимные 3 и поддерживающие 4 ролики, расположенные в окнах 15 рубащки 11, закрыты герметизированными кожухами 16-18, которые изолируют устройства перемещения, регулирования и фиксации указанных роликов от воздействия пароводовоздущной среды, вызывающей их коррозию.

Создание направленного потока охлаждающей жидкости обеспечивает преимущественно аксиальное, замедленно вращающееся по винтовой линии, перемещение потока под давлением не менее- 2 атм, способствует удалению пара и нагретого воздуха из граничного слоя жидкость-изложница и тем самым интенсифицирует охлаждение поверхности изложницы, снижая температуру ее поверхностного слоя. Это позволяет уменьщить толщину стенки изложницы на 3-4 мм, сохранив при этом прежнюю температуру поверхностного слоя изложницы, что приведет к сохранению средней температуры стенки изложницы, но снизит в ней температурные напряжения в силу уменьщения ее толщины, а это в свою очередь уменьшит сопротивление теплоперехода по толщине стенки и тоже будет способствовать улучшению охлаждения ее поверхности. Утонение стенки изложницы на 3-4 мм определено предварительным расчетом и на практике может быть увеличено до 5-6 мм.

Устройство направленного потока охлаждающей жидкости по своим конструктивным особенностям обеспечивает также применение в качестве охладителя водопаровоздущной среды и испарительного метода отбора тепла как по всей длине, так и дифференцированно по зонам: раструб - опорные ролики - поддерживающие ролики и т.д.

Интенсификация охлаждения поверхности изложницы и утонение ее стенки увеличивает скорость кристаллизации отливаемой трубы, сокращает время ее изготовления и.

таким образом, увеличивает производительность центробежной труболитейной машины на 8-9%, что соответствует сокращению времени кристаллизации.

Кроме того, автономная- герметизация опорных нажимных поддерживающих изложницу роликов исключает коррозию деталей и механизмов их перемещения, управления и фиксации, предупреждает преждевременный выход их из строя, а также обеспечивает свободный доступ к ним при ремонте и эксплуатации. Этим самым увеличивается межремонтный период мащин и снижаются расходы на ремонтные работы.

Формула изобретения

1.Центробежно-литейная машина, содержащая корпус, изложницу, цилиндрическую рубащку, установленную коаксиально изложнице и образующую с ней полость, соединенную с камерами подачи и сброса охлаждающего агента, ролики и привод вращения, отличающаяся тем, что, с целью повышения интенсивности охлаждения изложницы и увеличения длины отливаемых труб при одновременном повышении их качества, цилиндрическая рубащка снабжена наклонными ребрами со стороны изложницы и закрытыми кожухами и жестко закреплена на корпусе машины, причем в цилиндрической рубашке выполнены окна, в которых размешены ролики, закрытые кожухами.

2.Машина по п. 1, отличающаяся тем, что изложлица на концах снабжена стаканами с конической внутренней полостью и черпательными трубками с соплами, закрепленными во внутренней полости стаканов и установленными со стороны камеры подачи охлаждающего агента.

Источники информации, принятые во внимание при экспертизе

1.Юдин С. Б. и др. Центробежное литье. М., «Машиностроение, 1972, с. 157.

2.Заявка ФРГ № 1919615, кл. В 22 D 13/02, 1971.

3.Патент США № 3718178, кл. В 22 D 13/02, 1973.

4.Авторское свидетельство СССР № 738756, кл. В 22 D 13/02, 1978. Jf/ W /3

| название | год | авторы | номер документа |

|---|---|---|---|

| Труболитейная центробежная машина | 1984 |

|

SU1222405A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Центробежная машина для отливки труб | 1980 |

|

SU889272A1 |

| Изложница для центробежного литья труб | 1990 |

|

SU1734936A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| Заливочное устройство центробежной машины | 1975 |

|

SU553039A1 |

| Вертикальная центробежная машина | 1983 |

|

SU1138236A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

иг.2.

A-ft

6-6

12

фиг.З

Авторы

Даты

1983-02-23—Публикация

1981-02-13—Подача