00

со

СХ) со

ел

Изобретение относится к обработке металлов давлением и может быть не- пользовано в машинах для полугорячей штамповки обкаткой стержневьпс изделий типа пальца трака.

Целью изобретения является повышение качества штамповки и расширение технологических возможностей

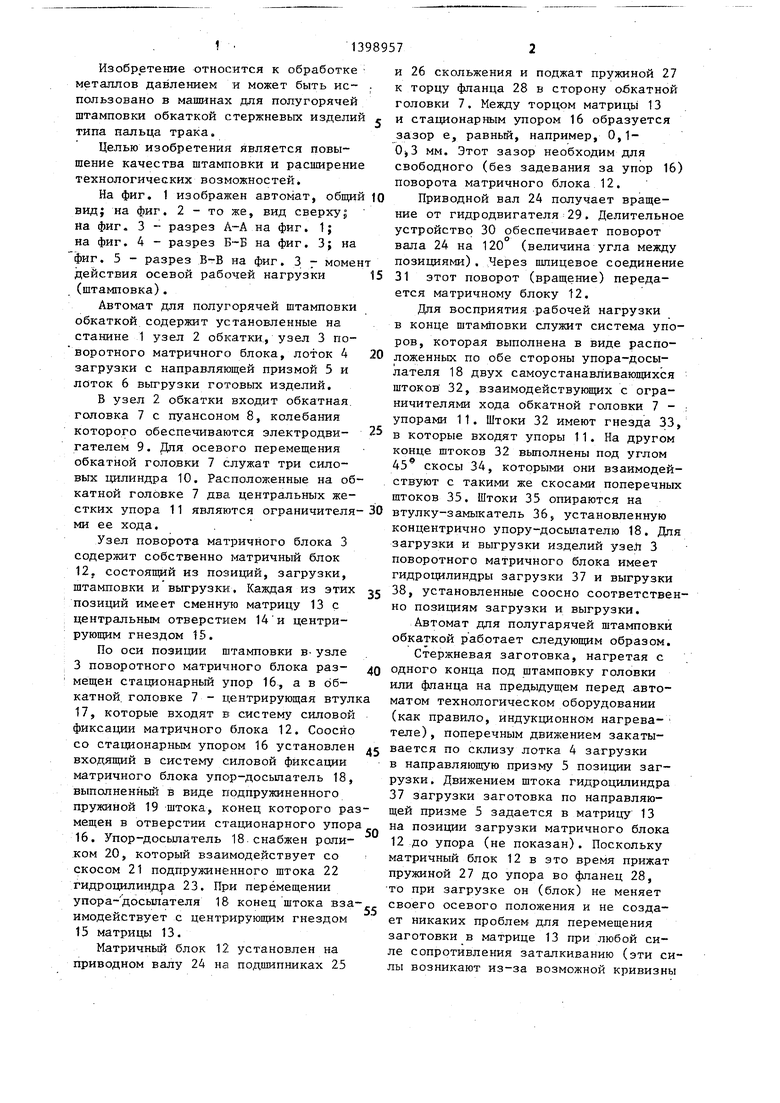

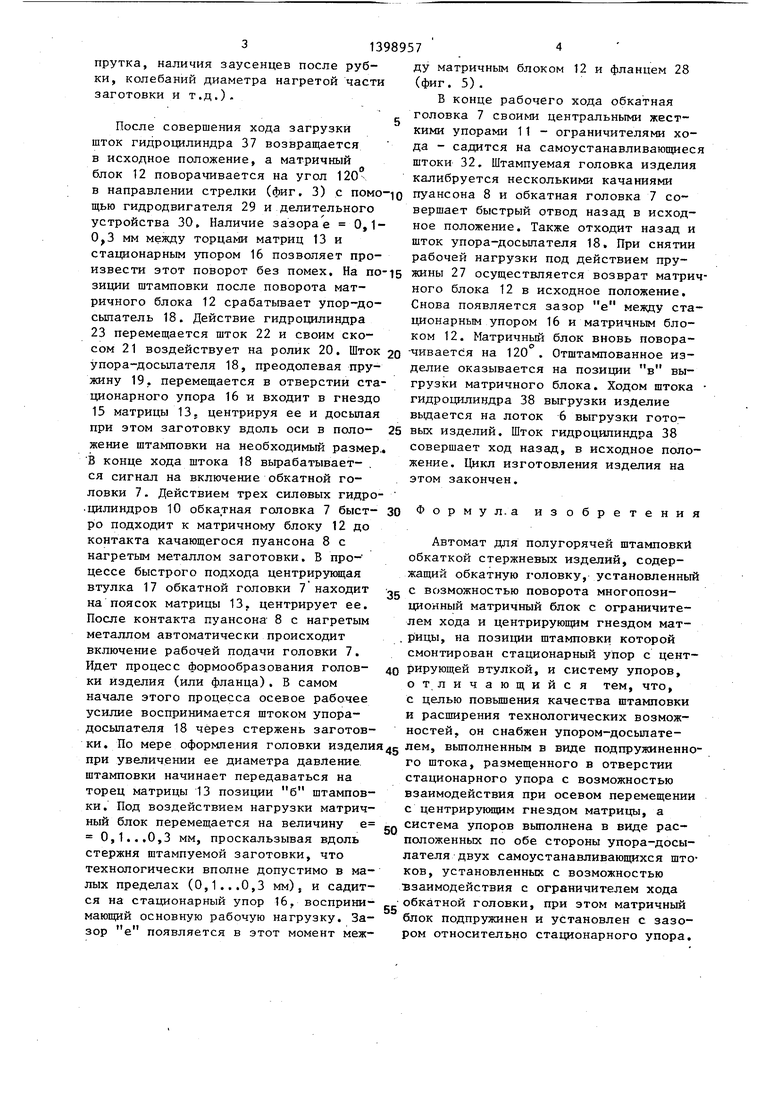

На фиг. 1 изображен автомат, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на

фиг. 5 - разрез В-В на фиг. 3 - момен действия осевой рабочей нагрузки (штамповка).

Автомат для полугорячей штамповки обкаткой содержит установленные на станине 1 узел 2 обкатки, узел 3 по- воротного матричного блока, лоток 4 загрузки с направляющей призмой 5 и лоток 6 вьшрузки готовьпс изделий.

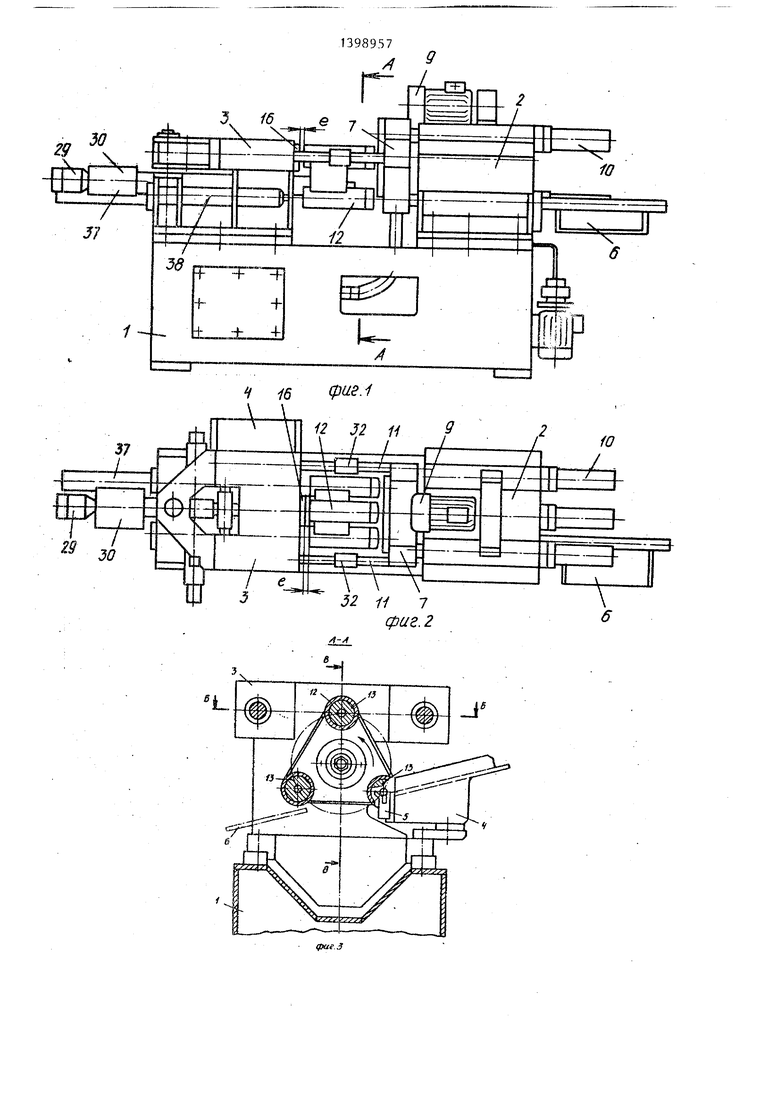

В узел 2 обкатки входит обкатная, головка 7 с пуансоном 8, колебания которого обеспечиваются злектродви- гателем 9. Для осевого перемещения обкатной головки 7 служат три силовых цилиндра 10. Расположенные на обкатной головке 7 два центральных жестких упора 11 являются ограничителя- ми ее хода.

Узел поворота матричного блока 3 содержит собственно матричный блок 12, состоящий из позиций, загрузки, штамповки и выгрузки. Каждая из зтих позиций имеет сменную матрицу 13 с центральным отверстием 14 и центрирующим гнездом 15.

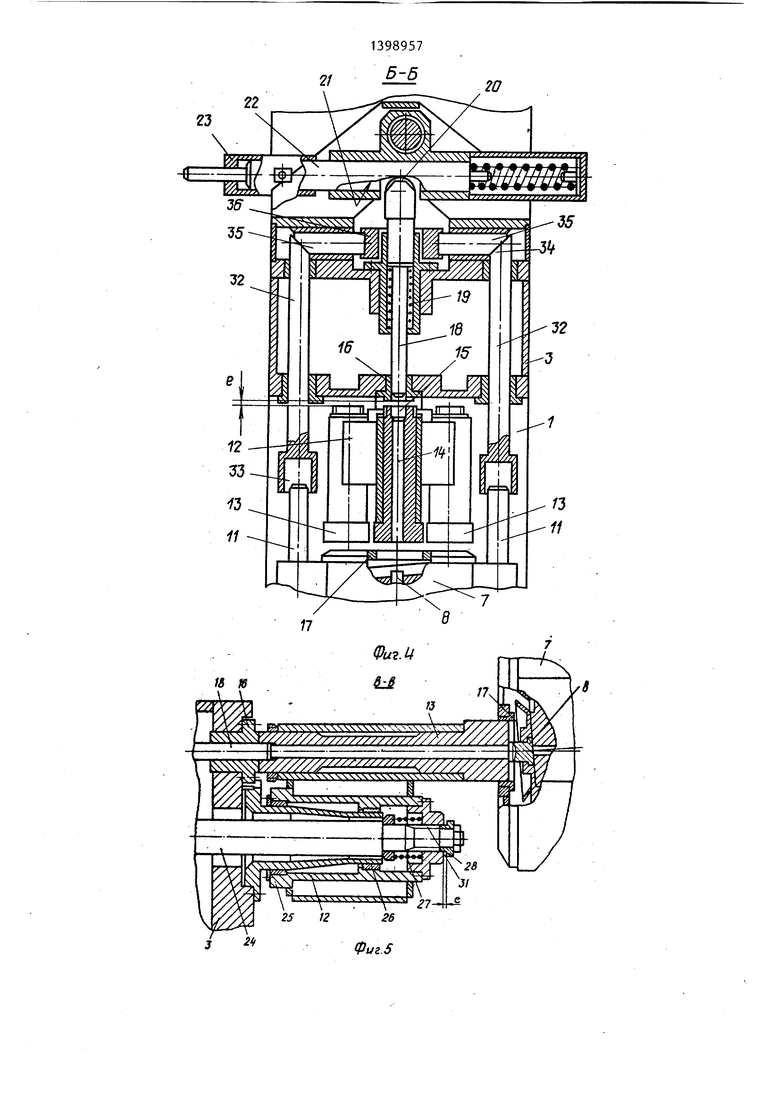

По оси позиции штамповки в- узле 3 поворотного матричного блока раз- мещен стационарный упор 16, а в обкатной, головке 7 - центрирующая втулк 17, которые входят в систему силовой фиксации матричного блока 12. Соосно со стационарным упором 16 установлен входящий в систему силовой фиксации матричного блока упор-досьшатель 18, выполненньй в виде подпружиненного пружиной 19 штока, конец которого размещен в отверстии стационарного упора 16. Упор-досьшатель 18.снабжен роликом 20, который взаимодействует со скосом 21 подпружиненного штока 22 гидроцилиндра 23. При перемещении упора- досьшателя 18 конец штока вза

имодействует с центрируюш;им гнездом 15 матрицы 13.

Матричный блок 12 установлен на приводном валу 24 на подшипниках 25

5

0

5 0

5

0 е

0

5

и 26 скольжения и поджат пружиной 27 к торцу фланца 28 в сторону обкатной головки 7. Между торцом матрицы 13 и стационарным упором 16 образуется зазор е, равный, например, 0,1- мм. Этот зазор необходим для свободного (без задевания за упор 16) поворота матричного блока 12.

Приводной вал 24 получает вращение от гидродвигателя 29. Делительное устройство 30 обеспечивает поворот вала 24 на 120 (величина угла между позициями). Через шлицевое соединение 31 зтот поворот (вращение) передается матричному блоку 12.

Для восприятия рабочей нагрузки в конце штамповки служит система упоров, которая выполнена в виде расположенных по обе стороны упора-досы- лателя 18 двух самоустанавливающихся штоков 32, взаимодействующих с ограничителями хода обкатной головки 7 - : упорами 11. Штоки 32 имеют гнезда 33, в которые входят упоры 11. На другом конце штоков 32 выполнены под углом 45 скосы 34, которыми они взаимодействуют с такими же скосами поперечных штоков 35. Штоки 35 опираются на втулку-замыкатель 36, установленную концентрично упору-досьшателю 18. Дпя загрузки и выгрузки изделий узеЛ 3 поворотного матричного блока имеет гидроцилиндры загрузки 37 и выгрузки 38, установленные соосно соответственно позициям загрузки и выгрузки.

Автомат ДПЯ полугарячей штамповки обкаткой работает следующим образом.

Стержневая заготовка, нагретая с одного конца под штамповку головки или фланца на предыдущем перед автоматом технологическом оборудовании (как правило, индукционном нагрева- теле), поперечным движением закатывается по склизу лотка 4 загрузки в направляющую призму 5 позиции загрузки. Движением штока гидроцилиндра 37 загрузки заготовка по направляющей призме 5 задается в матрицу 13 на позиции загрузки матричного блока 12 до упора (не показан). Поскольку матричный блок 12 в это время прижат пружиной 27 до упора во фланец 28, то при загрузке он (блок) не меняет своего осевого положения и не создает никаких проблем для перемещения заготовки в матрице 13 при любой силе сопротивления заталкиванию (эти силы возникают из-за возможной кривизны

313989574

прутка, наличия заусенцев после руб- ду матричным блоком 12 и фланцем 28 ки, колебаний диаметра нагретой части (фиг. 5). заготовки и т.д.).В конце рабочего хода обкатная

головка 7 своими центральными жест- После совершения хода загрузки кими упорами 11 - ограничителями хо- шток гидроцилиндра 37 возвращается да - садится на самоустанавливающиеся в исходное положение, а матричный штоки 32, Штампуемая головка изделия блок 12 поворачивается на угол 120 калибруется несколькими качаниями в направлении стрелки (фиг. 3) с помо- о пуансона 8 и обкатная головка 7 со- щью гидродвигателя 29 и делительного вершает быстрый отвод назад в исход- устройства 30. Наличие зазорае 0,1- ное положение. Также отходит назад и 0,3 мм между торцами матриц 13 и шток упора-досьтателя 18. При снятии стационарным упором 16 позволяет про- рабочей нагрузки под действием пру- извести этот поворот без помех. На no-is жины 27 осуществляется возврат матрич- зиции штамповки после поворота мат- кого блока 12 в исходное положение, ричного блока 12 срабатывает упор-до- Снова появляется зазор е меяоду ста- сьтатель 18. Действие гидроцилиндра ционарным упором 16 и матричным бло- 23 перемещается шток 22 и своим ско- ком 12. Матричный блок вновь повора- сом 21 воздействует на ролик 20. Шток 20 чивается на 120 . Отштампованное из- упора-досылателя 18, преодолевая пру- делие оказывается на позиции в вы- жину 19. перемещается в отверстии ста- грузки матричного блока. Ходом штока ционарного упора 16 и входит в гнездо гидроцилиндра 38 выгрузки изделие 15 матрицы 13, центрируя ее и досыпая вьщается на лоток 6 выгрузки гото- при этом заготовку вдоль оси в поло- 25 вых изделий. Шток гидроцилиндра 38 жение штамповки на необходимый размер.. совершает ход назад, в исходное поло- В конце хода штока 18 вырабатывает- . жение. Цикл изготовления изделия на ся сигнал на включение обкатной го- этом закончен, ловки 7, Действием трех силовых гидро-

цилиндров 10 обкатная головка 7 быст- 30 Форму л.а изобретения ро подходит к матричному блоку 12 до

контакта качающегося пуансона 8 с Автомат для полугорячей штамповки нагретым металлом заготовки. В про- обкаткой стержневых изделий, содер- цессе быстрого подхода центрируклцая жащий обкатную головку, установленный втулка 17 обкатной головки 7 находит с возможностью поворота многопози- на поясок матрицы 13. центрирует ее. ционный матричный блок с ограничите- После контакта пуансона 8 с нагретым лем хода и центрирующим гнездом мат- металлом автоматически происходит . рицы, на позиции штамповки которой включение рабочей подачи головки 7. смонтирован стационарный упор с цент- Идет процесс формообразования голов- 40 рирующей втулкой, и систему упоров, ки изделия (или фланца). В самом отличающийся тем, что, начале этого процесса осевое рабочее с целью повьш1ения качества штамповки усилие воспринимается штоком упора- и расширения технологических возмож- досылателя 18 через стержень заготов- ностей, он снабжен упором-досылате- ки. По мере оформления головки изделия jg лем, выполненным в виде подпружиненно- при увеличении ее диаметра давление, го штока, размещенного в отверстии штамповки начинает передаваться на стационарного упора с возможностью торец матрицы 13 позиции б штампов- взаимодействия при осевом перемещении ки. Под воздействием нагрузки матрич- с центрирующим гнездом матрицы, а ный блок перемещается на величину е система упоров выполнена в виде рас- 0,1...0,3 мм, проскальзывая вдоль положенных по обе стороны упора-досы- стержня штампуемой заготовки, что лателя двух самоустанавливающихся што- технологически вполне допустимо в ма- ков, установленных с возможностью лых пределах (0,1...0,3 мм), и садит- взаимодействия с ограничителем хода ся на стационарный упор 16, восприни- обкатной головки, при этом матричный мающий основную рабочую нагрузку. За- блок подпружинен и установлен с зазо- зор е появляется в этот момент меж- ром относительно стационарного упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПРУТКА | 1990 |

|

RU2009759C1 |

| Устройство для многопереходной штамповки | 1989 |

|

SU1756009A1 |

| Способ штамповки металлических заготовок | 1986 |

|

SU1430146A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Холодновысадочный автомат | 1979 |

|

SU829293A1 |

| Автомат для штамповки из заготовок стержневых деталей | 1980 |

|

SU1053942A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ ВЫСАДКИ ГОЛОВОК ТРАКОВЫХ ПАЛЬЦЕВ | 2001 |

|

RU2213639C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для полугорячей штамповки обкаткой стержневых изделий типа пальца трака. Цель - повышение качества штамповки и расширение технологических возможностей Автомат для полугорячей штамповки обкаткой стержневых изделий содержит обкатную головку (ОГ) 7, поворотный многопозиционный матричный блок 3 с центрирующим гнездом 15 матрицы (М) 13, име- юш,ей на позиции штамповки стационарный упор (У) 16 с центрирующей втулкой 17,и систему упоров. В отверстии У 16 установлен упор-досыпатель 18 в виде подпружиненного штока. Система упоров выполнена в виде расположенных по обе стороны штока 18 двух самоустанавливаюш 1х штоков 32, устат новленных с возможностью взаимодействия с ограничителем хода ОГ 7. Матричный блок 3 подпружинен и установлен с зазором относительно У 16. После загрузки заготовки шток 18 перемещается в отверстие У 16 и входит в центрир ующее гнездо М 13. В конце штамповки ОГ 7 своими жесткими упорами садится на самоустанавливающие штоки 32. 5 ил. а (Л

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Исследование, разработка и внедрение опытно-технологического процесса формообразования деталей качающимся инструментом, №фр НИР-3-81, регистрационный № 482646, Волгоград, 1.982, с | |||

| Насос | 1917 |

|

SU13A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-16—Подача