со со

00

о:

00

1 1

Изобретение относится к обработке металлов давлением, в частности к способам формовки деталей из трубок заготовок.Целью изобретения является повьше йие качества изделия.

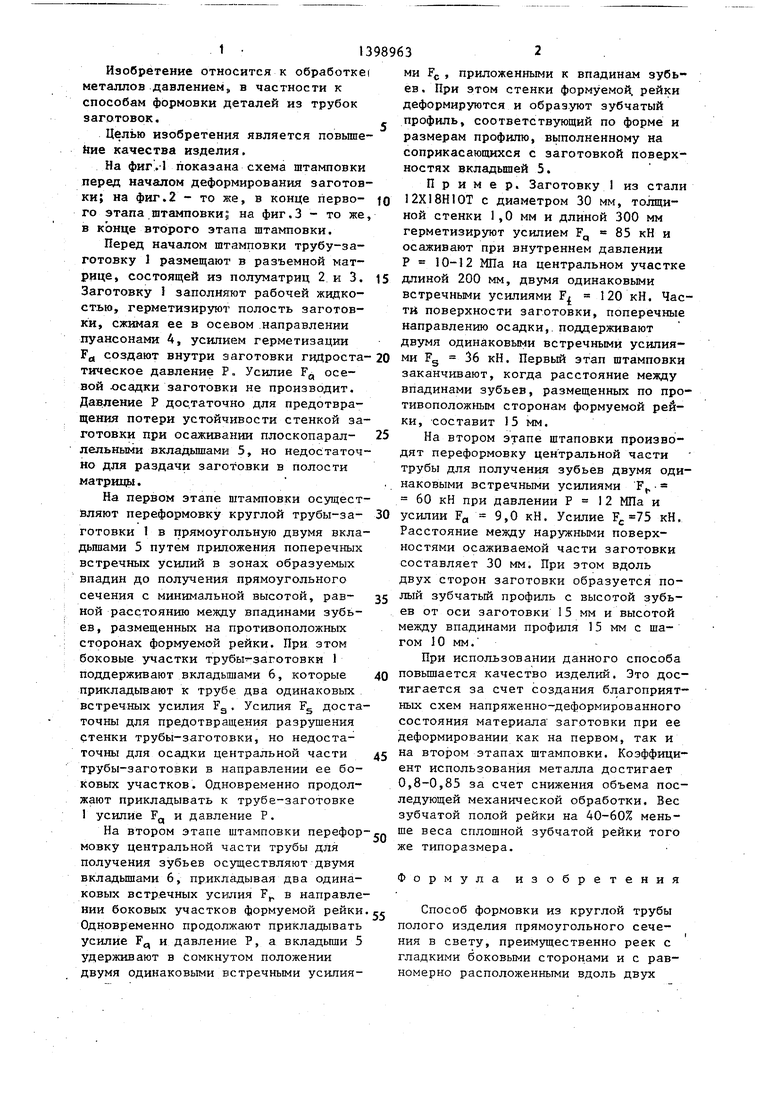

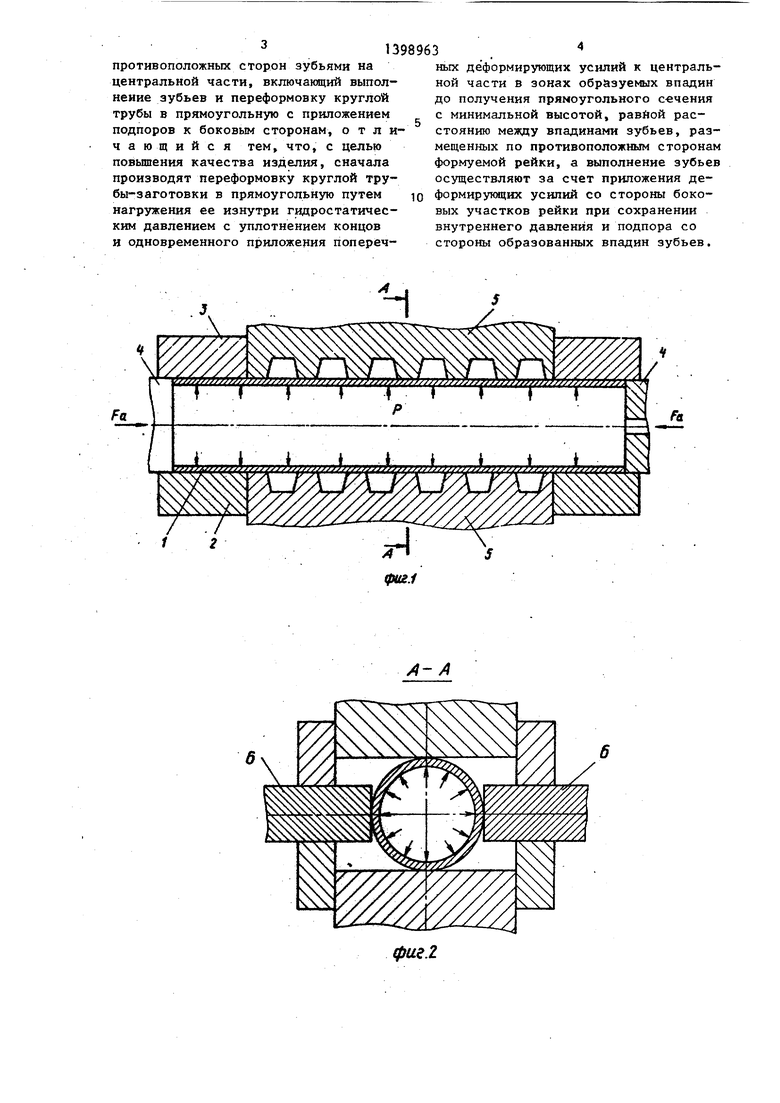

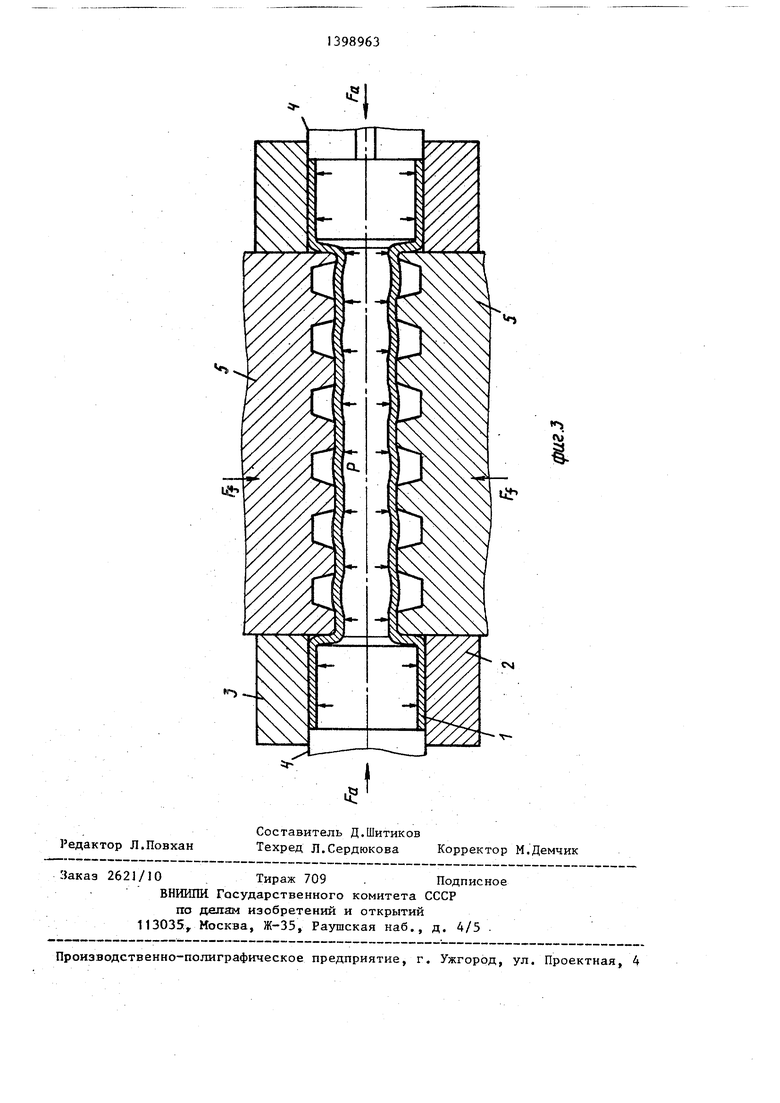

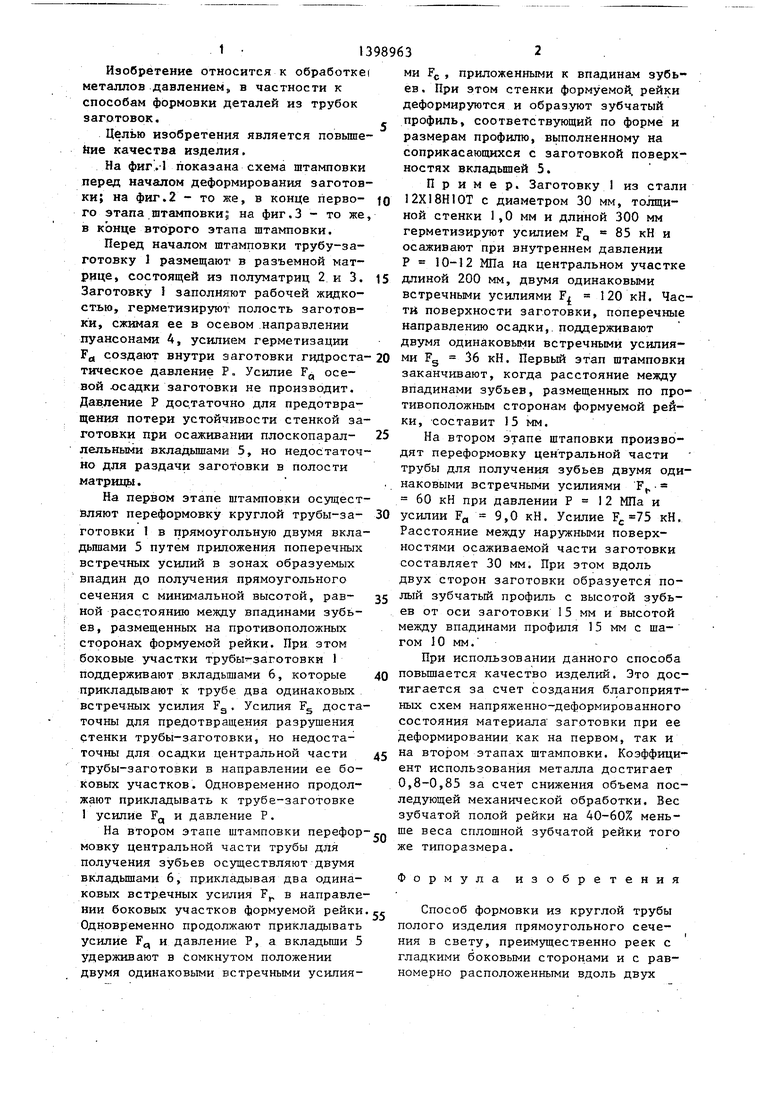

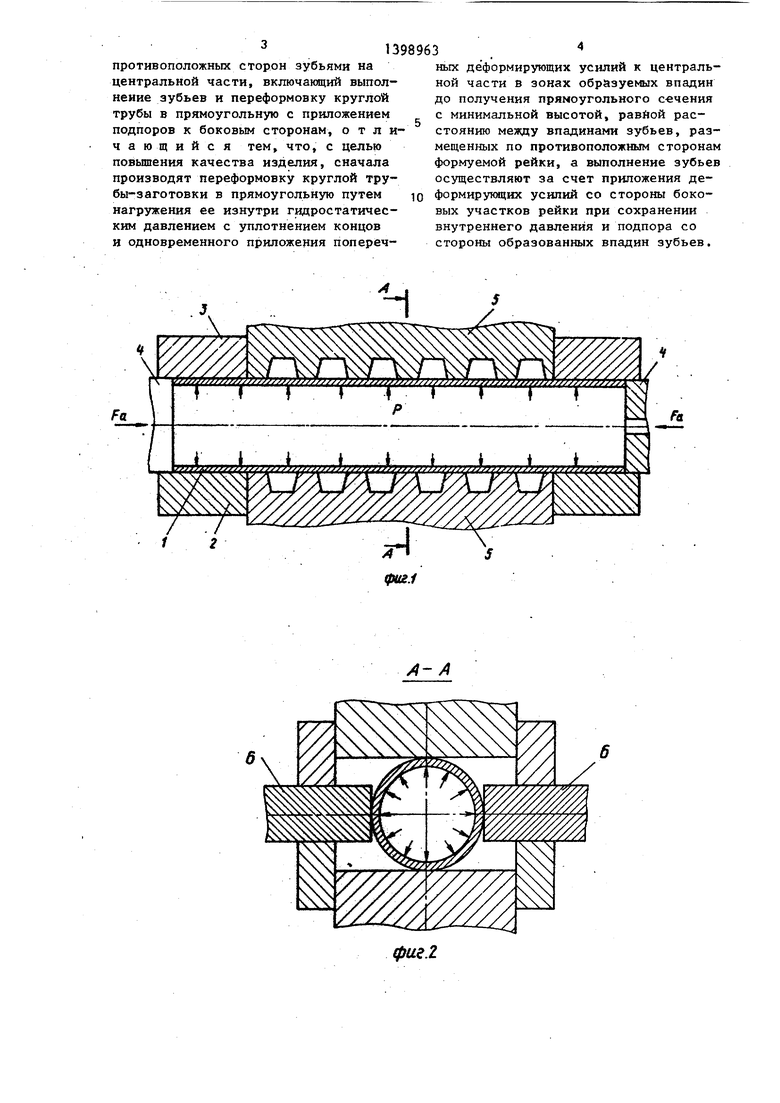

На фиг .-1 показана схема штамповки перед началом деформирования заготовки; на фиг.2 - то же, в конце перво- го этапа штамповки; на фиг.З - то же в конце второго этапа штамповки.

Перед началом штамповки трубу-заготовку J размещают в разъемной матрице, состоящей из полуматриц 2 и 3. Заготовку } заполняют рабочей жидкостью, герметизируют полость заготовки, сжимая ее в осевом .направлении

пуансонами А, усилием герметизации

Ед, создают внутри заготовки гидроста-20 ми Fg 36 кН. Первый этап штамповки

заканчивают, когда расстояние между впадинами зубьев, размещенных по противоположным сторонам формуемой рейки, составит 15 мм.

На втором этапе штаповки производят переформовку центральной части трубы для получения зубьев двумя одинаковыми встречньши усилиями F - 60 кН при давлении Р 12 МПа и

тическое давление Р„ Усилие F осевой лсадки заготовки не производит. Давление Р достаточно для предотвращения потери устойчивости стенкой заготовки при осаживании плоскопарал- 25 лельными вкладышами 5, но недостаточно для раздачи заготовки в полости матрицы.

На первом этапе штамповки осзпцестми F. , приложенными к впадинам зубьев. При этом стенки формуемой, рейки деформируются и образ.уют зубчатый профиль, соответствующий по форме и размерам профилю, выполненному на соприкасающихся с заготовкой поверхностях вкладьппей 5.

Пример. Заготовку I из стали I2XI8H10T с диаметром 30 мм, толщиной стенки 1,0 мм и длиной 300 мм

герметизируют усилием F.,

85 кН и

осаживают при внутреннем давлении Р 10-12 МПа на центральном участке длиной 200 мм, двумя одинаковыми встречными усилиями F 120 кН. Частй поверхности заготовки, поперечные направлению осадки,, поддерживают двумя одинаковыми встречными усилия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ | 2013 |

|

RU2532654C2 |

| Способ производства замкнутых профилей | 1980 |

|

SU902909A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ производства замкнутых сварных прямоугольных профилей | 1980 |

|

SU984553A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Устройство для гофрирования листового материала | 1978 |

|

SU765001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

Изобретение относится к обработке металлов давлением, в частности к способам формовки деталей из трубокзаготовок, и может быть использовано при штамповке полых зубчатых реек. Цель - повьшение качества получаемых изделий. На первом этапе штамповки осуществляют переформовку круглой трубы-заготовки в прямоугольную поперечными усилиями с подпором, на втором этапе - переформовку центральной части трубы с образованием зубьев, осуществляя подпор со стороны впадин зубьев. Создание благоприятной схемы напряженно-деформированного состояния материала заготовки как на пер- вом, так и на втором этапах деформирования обеспечивает получение зубчатых реек с высокой степенью точности. 3 ил. с S (Л с

35

вляют переформовку круглой трубы-за- 30 усилии Fj, 9,0 кН. Усилие Fj. 75 кН.

Расстояние между наружными поверхностями осаживаемой части заготовки составляет 30 мм. При этом вдоль двух сторон заготовки образуется полый зубчатый профиль с высотой зубьев от оси заготовки 15 мм и высотой между впадинами профиля 15 мм с шагом 10 мм.

При использовании данного способа повьш1ается качество изделий. Это достигается за счет создания благоприятных схем напряженно-деформированного состояния материала заготовки при ее деформировании как на первом, так и на втором этапах штамповки. Коэффициент использования металла достигает 0,8-0,85 за счет снижения объема последующей механической обработки. Вес зубчатой полой рейки на 40-60% меньше веса сплошной зубчатой рейки того же типоразмера.

40

готовки 1 в прямоугольную двумя вкла- дьпаами 5 путем приложения поперечных встречных усилий в зонах образуемых впадин до получения прямоугольного сечения с минимальной высотой, равной расстоянию между впадинами зубьев, размещенных на противоположных сторонах формуемой рейки. При этом боковые участки трубы-заготовкй 1 поддерживают вкладьшшми 6, которые прикладьгоают к трубе два одинаковых встречных усилия Fg. Усилия F достаточны для предотвращения разрушения стенки трубы-заготовки, но недостаточны для осадки центральной части трубы-заготовки в направлении ее боковых участков. Одновременно продолжают прикладывать к трубе-заготовке 1 усилие Fp и давление Р.

На втором этапе и1тамповки переформовку центральной части трубы для получения зубьев осуществляют двумя вкладьш1ами 6, прикладывая два одинаковых встр.ечных усилия F в направлении боковых участков формуемой рейки.сг Одновременно продолх ают прикладывать ус илие FJ, и давление Р, а вкладьш1и 5 удерживают в сомкнутом положении двумя одинаковыми встречными уснпия45

50

Формула изобретения

Способ формовки из круглой трубы полого изделия прямоугольного сечения в свету, преимущественно реек с гладкими боковыми сторонами и с равномерно расположенными вдоль двух

Формула изобретения

Способ формовки из круглой трубы полого изделия прямоугольного сечения в свету, преимущественно реек с гладкими боковыми сторонами и с равномерно расположенными вдоль двух

противоположных сторон зубьями на центральной части, включаклций выполнение зубьев и переформовку круглой трубы в прямоугольную с приложением подпоров к боковым сторонам, отличающийся тем, что, с целью повьшения качества изделия, сначала производят переформовку круглой трубы-заготовки в прямоугольную путем нагружения ее изнутри гидростатическим давлением с уплотнением концов и одновременного приложения попереч......r..j......j...

fa

ТгУуУУУ Я УУУ УУУУ уУ У УУУУУ УП 1 г ГлУ7УУ 777УУ У У У Х 77У 7

ных деформирующих усилий к центральной части в зонах образуемых впадин до получения прямоугольного сучения с минимальной высотой, равйой расстоянию между впадинами зубьев, размещенных по противоположным сторонам формуемой рейки, а выполнение зубьев осуществляют за счет приложения деформирующих усилий со стороны боковых участков рейки при сохранении внутреннего давления и подпора со стороны образованных впадин зубьев.

Fa

/I- А

фие.2

«.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 0 |

|

SU385647A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-29—Подача