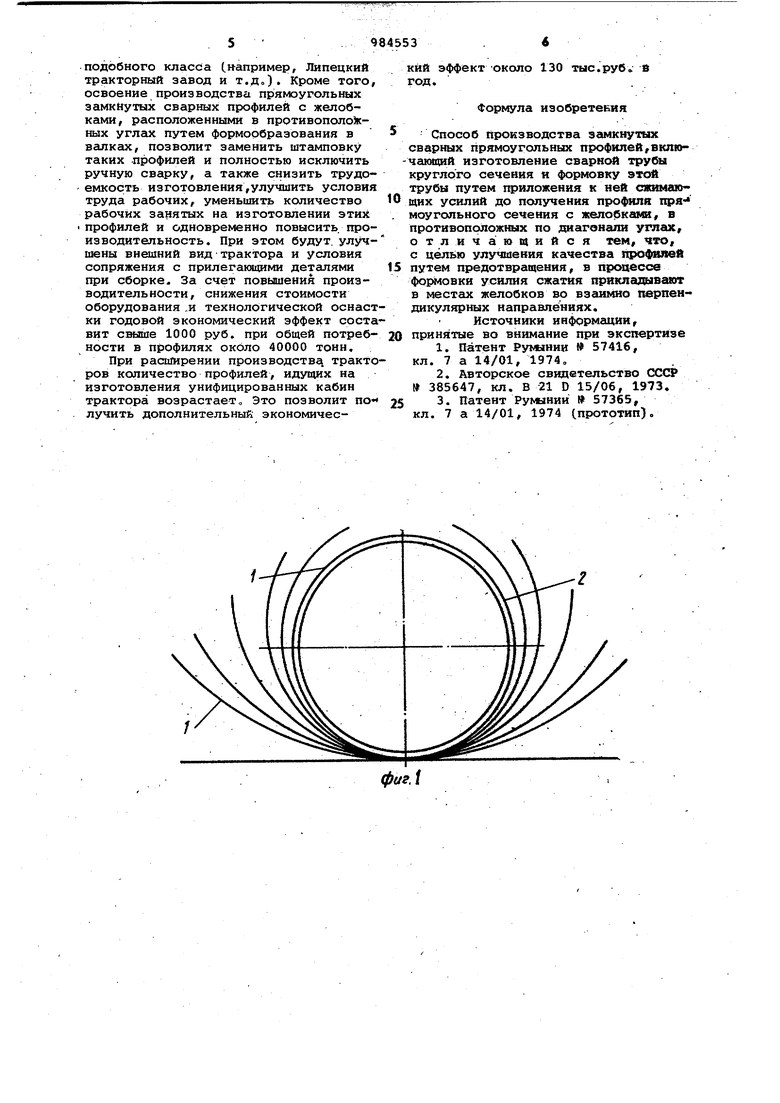

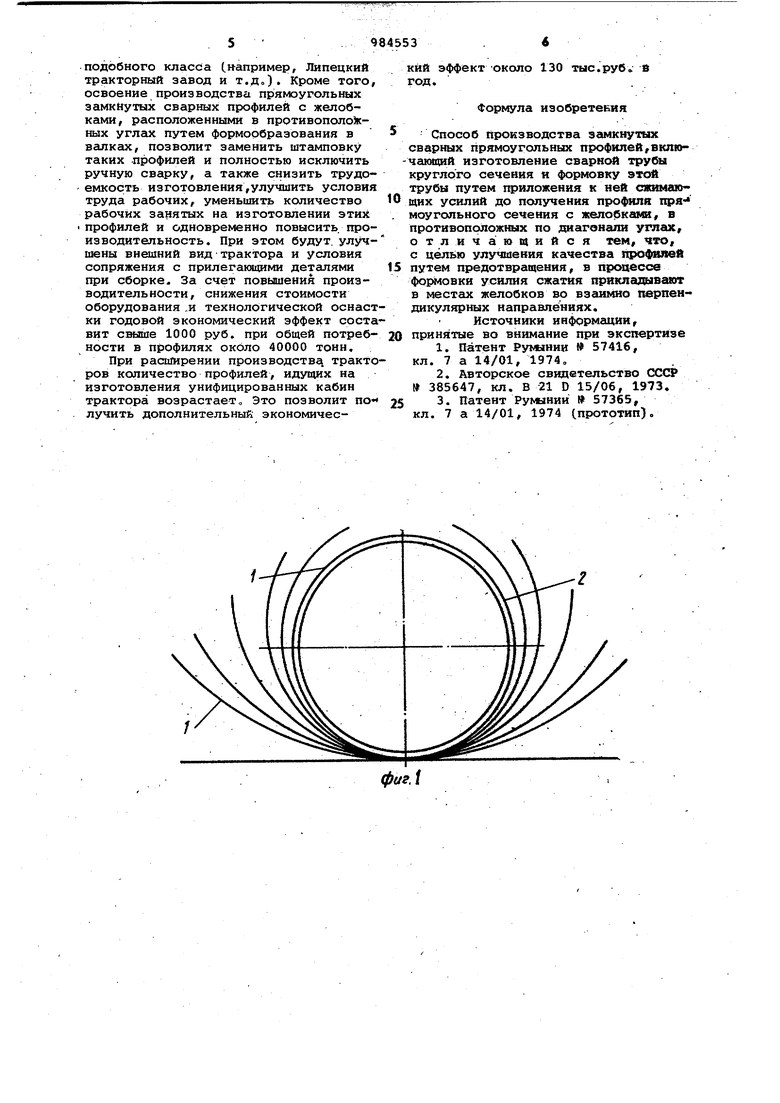

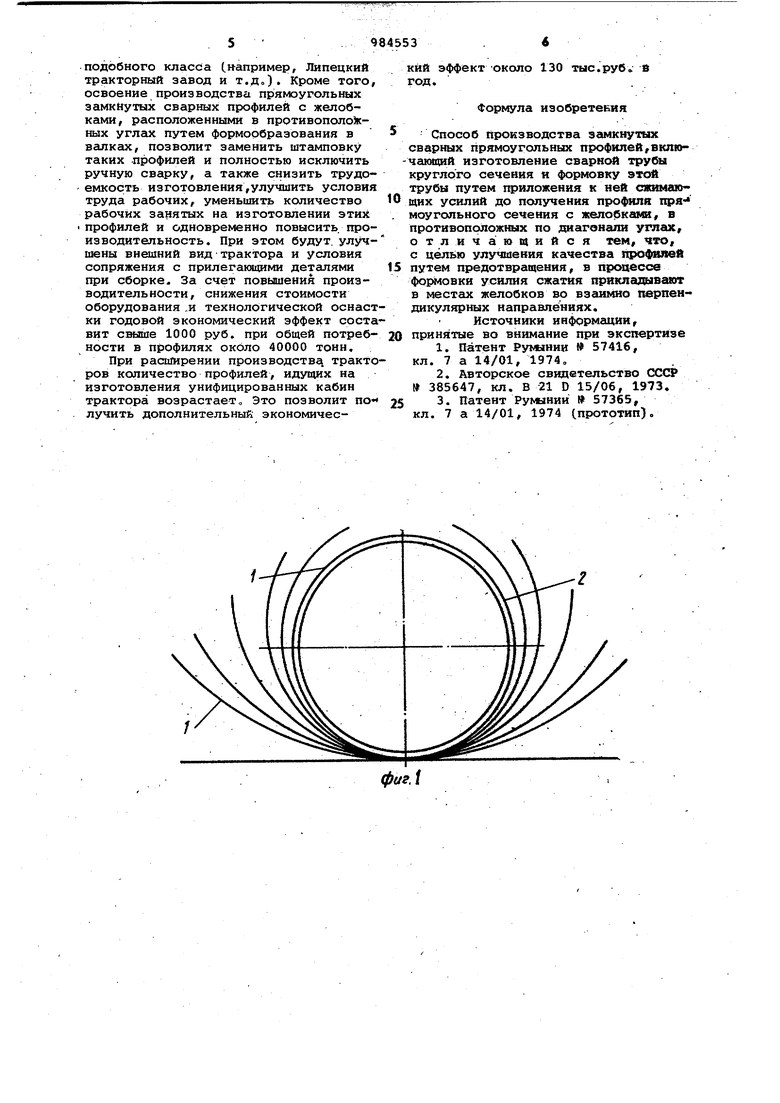

с сопрягаемыми деталями в конструкциях майин. Таким образом, использование таких профилей не представи ся возможным. Цель изобретения - улучшение качества профилей путем предотвращекия скручивания. Поставленная цель достигается тем что в способе производства замкнутых сварных прямоугольных, профилей,включающем изготовление сварной трубы круглого сечения и формовку этой тру бы путем приложения к ней сжимающих усилий до получения профиля прямоуго ного сечения с желобками, расположен ными, в противоположных углах, в процессе формовки усилие сжатия прикладывают в местах желобков во взаимно перпендикулярных Направленияхс Желобки формуют встречным сжатием прилегающих криволинейных элементов в местах, смещенных от сварного шва на расстояние, превышающее ширину зоны термического влияния, при этом деформирование осуществляют действие взаимно перпендикулярными валками в места отформовки желобков до получат НИН 70-80% цх готовности от окончательных размеров, затем в последующих переходах производят формовку остальных криволинейных элементов се чения до формы эллипса с желобками окончательных размеров и в последнем переходе выпрямляют оставшиеся криво линейные элементы до прямолинейных размеров готовой формы детали о Такое формообразование профилей обеспечивает -уравновешивание скручивающих моментов, возникающих при формовке желобков, расположенных в противоположных углах прямоугольного сечения о Этим самым создаются благоприяЕтные условия, исключающие. продольное скручивание заготовки вокруг центра сечения при валковой переформовке. Таким образом, прикладывание взаимно перпендикулярного усилия ежа тия к местам формовки желобков полностью исключает скручивание деформи руемой заготовки и позволяет получат замкнутые сварные прямоугольные профили с расположением желобков в противоположных углах улучшенного качества. На фиг. 1 изображена схема формообразования замкнутой сварной трубы круглого сечения из полосовой заготовки; на фиг. 2 - схема переформовки трубы в 1-ом переходе} на фнг.З схема переформовки трубы во 11-ом переходе; на фиг. 4 - вид готовой детали (ХИ-й переход) . . Формообразование профиля производят в валках формовочного стана путем постеленного изгиба непрерывной полосовой заготовки 1 в трубу 2 круглого сечения, которую затем сваривают продольным сплошным швом 3 электроконтактным способом в потоке непрерывного их изготовления (фиг. 1J„ Переформовку сваренной трубы круглого сечения в прямоугольный профиль .4 (фиг. 4) с желобкс1ми 5 и б, р асположенными в противоположных углах, осуществляют последовательно по пере ходным в универсальных станах с двумя горизонтальными 7 и 8 и двумя вертикальными 9 и 10 валками Сфиг„2, 3 и 4). При этом большие 11, 12 и малые 13, 14 прямолинейные участки желобков, а также их криволинейные 15 и 16 участки формуют таким образом, что усилия .сжатия 17 и 18 прикладывают к местам формовки желобков взаимно перпендикулярно относительно соответствующих осей 19 и 20,проходящих через центр 21 тяжести поперечного сечения профиля. Так, например, при переформовке круглой трубы с наружным диаметром 85 мм с прямолинейными размерами желобков 20x14 мм и радиусом прямолинейных элементов R 4 мм в 1-ом переходе (фиг. 2) осуществляют формовку желобков на прямолинейные размеры 16x11 мм и радиусом между ними R 8 мм. Усилия сжатия прикладывают во взаимно перпендикулярных направлениях стенкам желобков 11 и 12 больших размеров. Во 11-ом переходе производят доформовку желобков до окончательных размеров, а криволинейные элементы 22 и 23 радиуса окружности ф 85 мм приоЬретают форму эллипса с полуосями 37,5 мм и 45 мм. В последнем переходе (фиг.4) переформовки трубы круглого сечения производится выпрямление криволинейных элементов эллипса до окончательных прямолинейных размеров и калибровка размеров желобков. Профили, изготовленные по предлагаемому способу характеризуются стабильностью геометрических размеров, хорошим качеством и прямолинейностью. При этом, продольное скручивание полностью исключено,, что соответствует требованиям ГОСТ 12336-66. В то время, как при изготовлении профилей способом, принятым в кач естве про-« тотипа, наблюдалось скручивание 23 на 1 м нетр длины. Это превышает допустимый предал отклонений, который составляет ЗО на 1 метр длины, Использование предлагаемого способа для изготовления прямоугольных профилей с желобками,, расположенными в противоположных углах и применяемых в конструкциях унифицированных кабин для трактора Беларусь, позволит надалить массовое производство готовых изделий высокого качества. Это полностью обеспеит потребность в таких профилях а Минском тракторном заводе, а таке на заводах, выпускающих тракторы

подобного класса С апример, Липецкий тракторный завод и т.д.). Кроме того, освоение производства прямоугольных замкнутых сварных профилей с желобками, расположенными в противополоЗкных углах путем формообразования в валках, позволит заменить штамповку таких профилей и полностью исключить ручную сварку, а также снизить трудоемкость изготовления,улучшить условия труда рабочих, уменьшить количество рабочих занятых на изготовлении этих Профилей и одновременно повысить, производительность. При этом будут, улучшены внешний вид трактора и условия сопряжения с прилегаю&шми деталями при сборке. За счет повышения производительности, снижения стоимости оборудования .и технологической оснастки годовой экономический эффект составит свыше 1000 руб. при общей потребности в профилях около 40000 тонн.

При расширении производства, тракторов количество профилей, идущих на изготовления унифицированных кабин трактора возрастает Это позволит по лучить дополнительный экономический эффектОКОЛО 130 тыс.руб S год.

Формула изобретения

Способ производства замкнутых сварных прямоугольных профилей вкпючающий изготовление сварнсМ трубы круглого сечения и формовку этой трубы путем приложения к ней сякимающих усилий до получения профиля

моугольного сечения с желобка(И, в противопсхпожных по диагонали углах, отличающийся тем, что, с целью улучшения качества проф11Яей

путем предотвращения, в процессе формовки усилия сжатия приклад|ывают в местах желобков во взаимно перпендикулярных направлениях.

Источники информации,

принятые во внимание при экспертизе

1.Патент Румынии 57416, кл. 7 а 14/01, 1974,

2.Авторское свидетельство СХЖР 385647, кл. В 21 D 15/06, 1973.

3. Патент Румынии 57365, кл. 7 а 14/01, 1974 (прототип)о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства замкнутых профилей | 1980 |

|

SU902909A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU940910A1 |

| Способ изготовления гнутых профилей замкнутого сечения | 1981 |

|

SU965548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гнутых @ -образных профилей | 1985 |

|

SU1233983A1 |

| Способ изготовления профиля D-образной формы из плоской металлической полосы | 2022 |

|

RU2790251C1 |

Авторы

Даты

1982-12-30—Публикация

1980-06-25—Подача