ff

гч

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1979 |

|

SU1049195A2 |

| Расточная головка | 1986 |

|

SU1398999A2 |

| Расточная головка | 1984 |

|

SU1240509A2 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Расточная головка | 1986 |

|

SU1393536A2 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Расточная головка | 1983 |

|

SU1093410A1 |

| Расточная головка | 1986 |

|

SU1386376A1 |

| Расточная головка | 1984 |

|

SU1166904A2 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

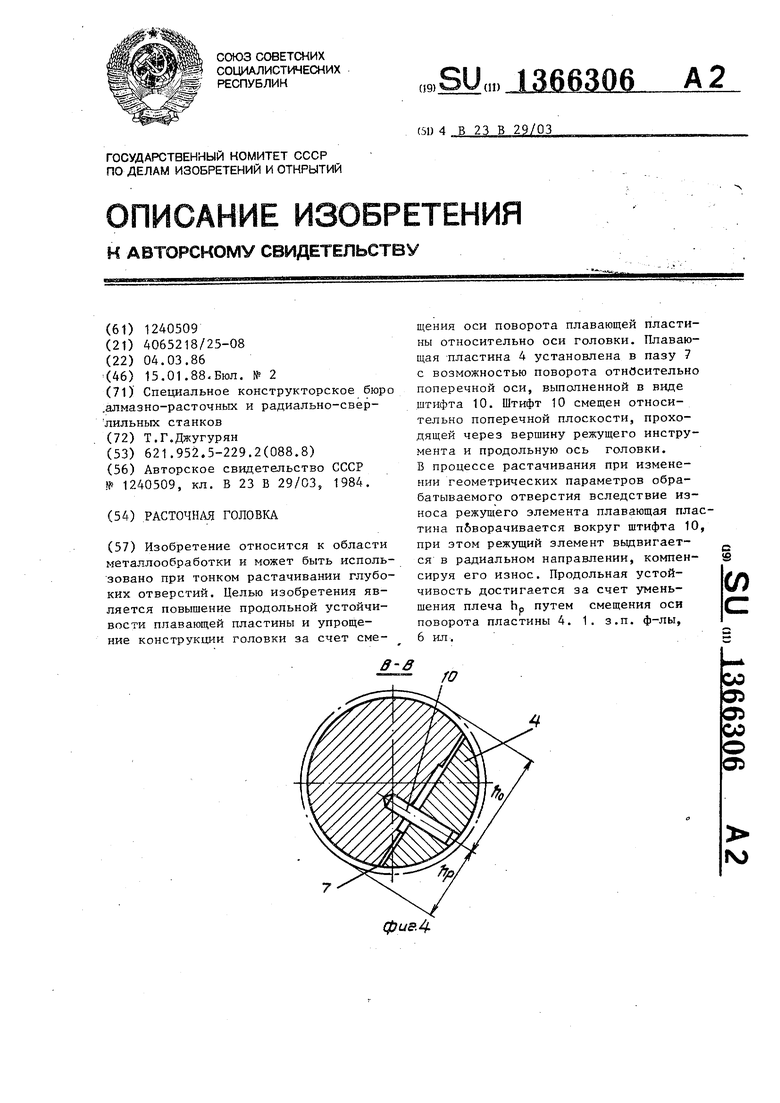

Изобретение относится к области металлообработки и может быть использовано при тонком растачивании глубоких отверстий. Целью изобретения является повышение продольной устойчивости плавающей пластины и упрощение конструкции головки за счет смещения оси поворота плавающей пластины относительно оси головки. Плавающая пластина 4 установлена в пазу 7 с возможностью поворота отнвсительно поперечной оси, выполненной в виде штифта 10. Штифт 10 смещен относительно поперечной плоскости, проходящей через вершину режущего инструмента и продольную ось головки. В процессе растачивания при изменении геометрических параметров обрабатываемого отверстия вследствие износа режущего элемента плавающая пластина пбворачивается вокруг штифта 10, при этом режущий элемент вьщвигает- ся в радиальном направлении, компенсируя его износ. Продольная устойчивость достигается за счет уменьшения плеча hp путем смещения оси поворота пластины 4. 1. з.п. ф-лы, 6 Ш1. i (Л

фиа

Изобретение относится к металлообработке и может быть использовано при тонком растачивании глубоких отверстий.

Целью изобретения является повышение продольной устойчивости плавающей пластины и упрощение конструкции головки за счет смещения оси поворота пластины относительно оси голов- ки.

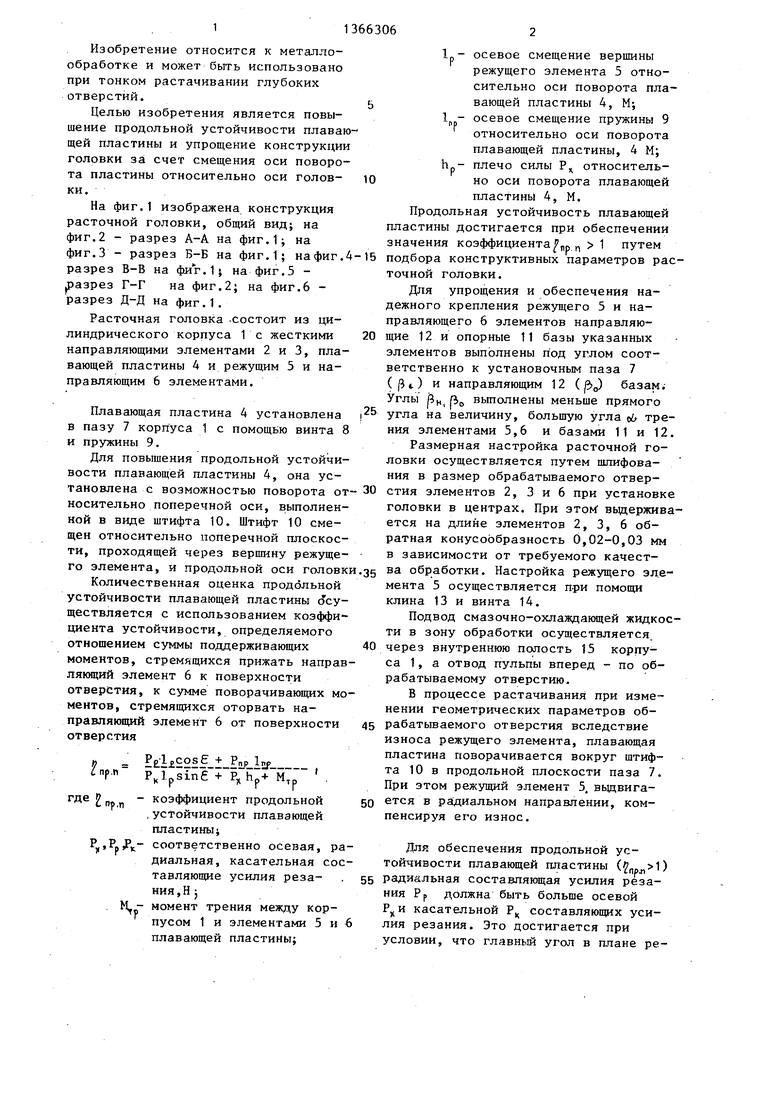

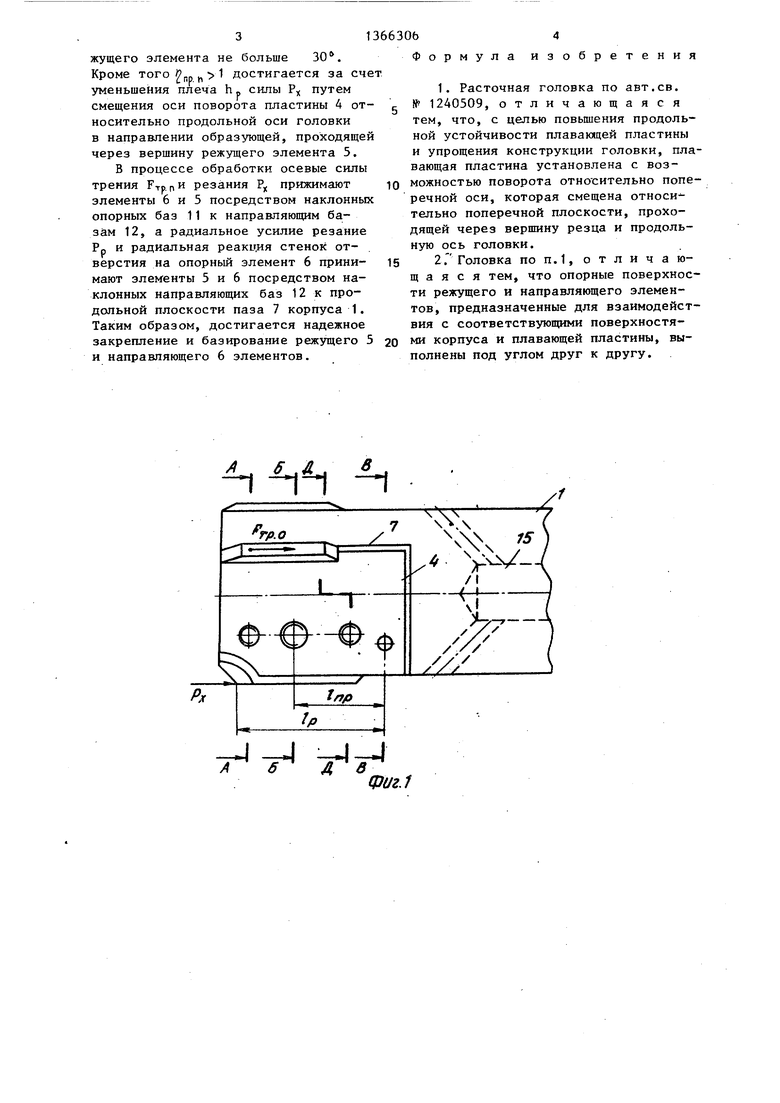

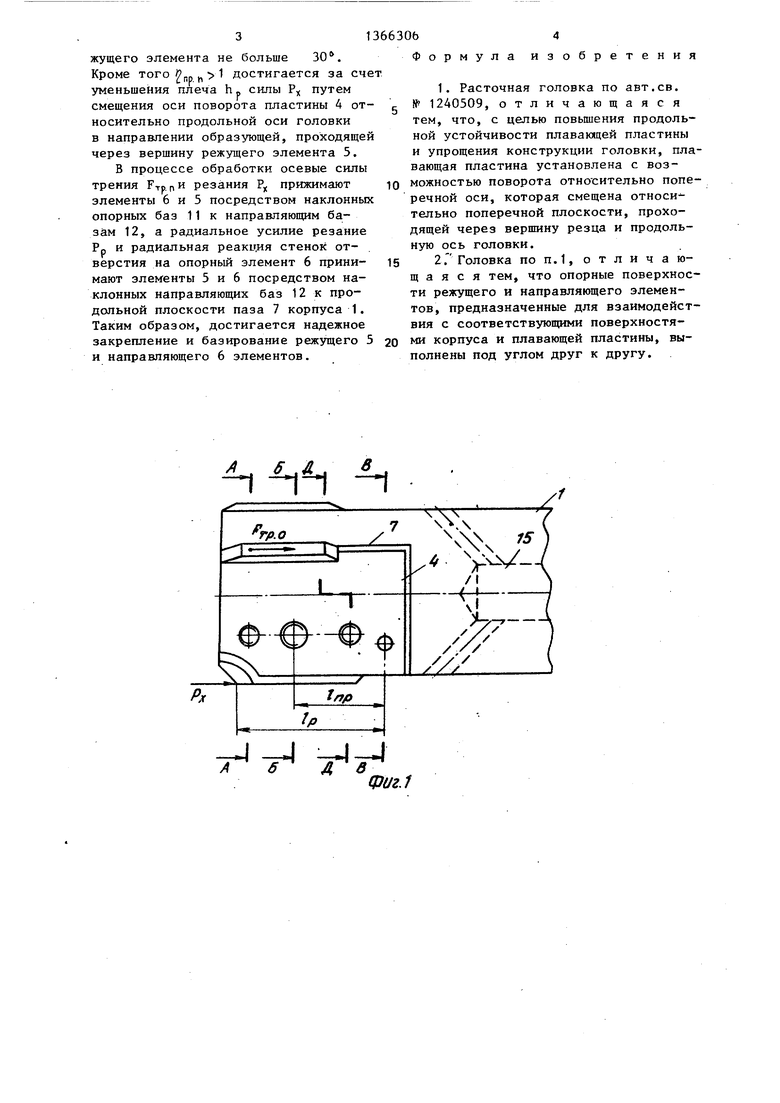

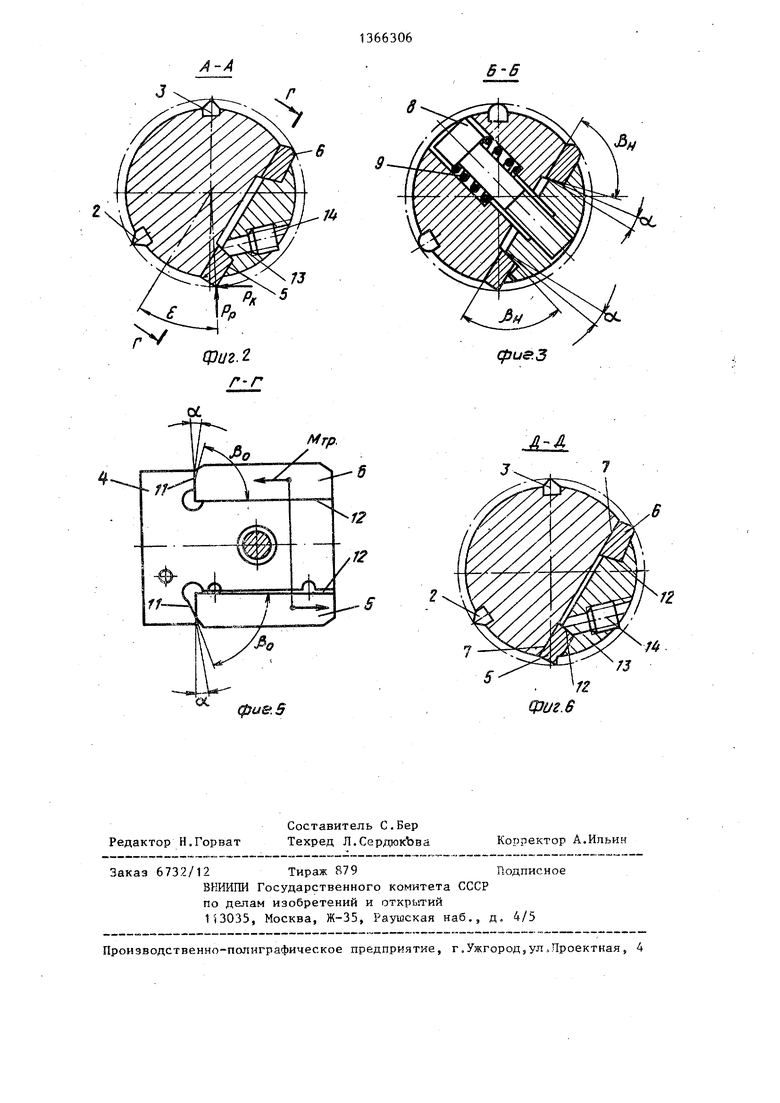

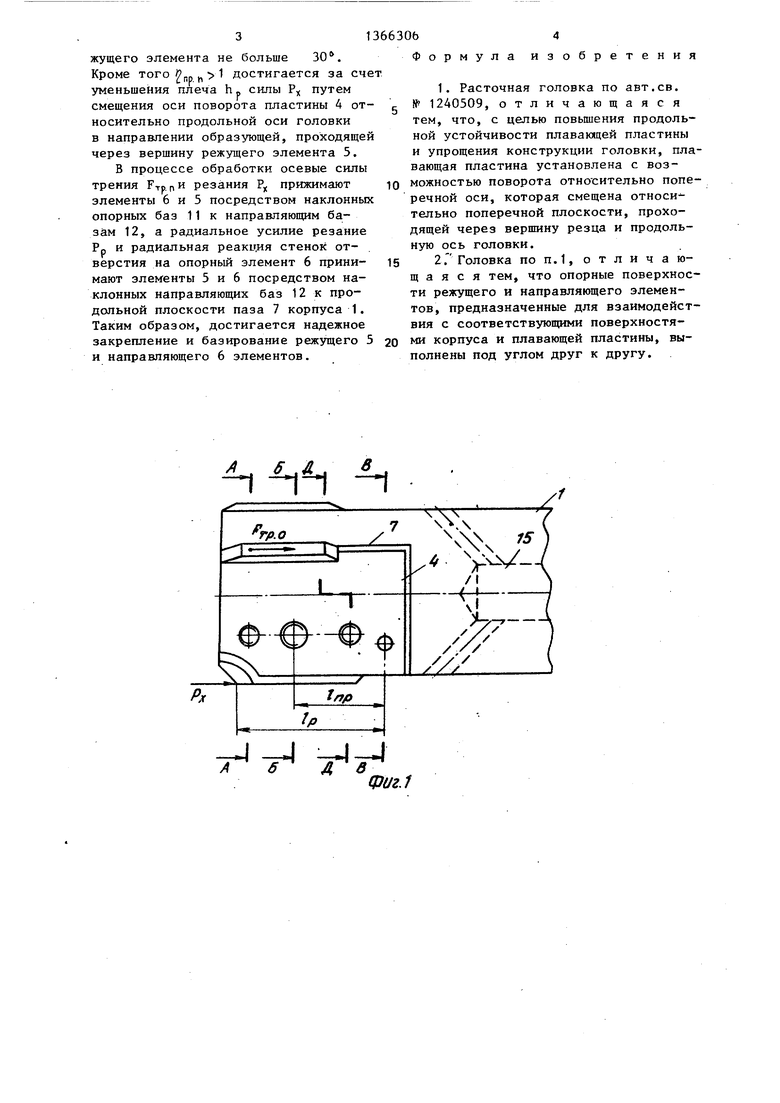

На фиг.1 изображена конструкция расточной головки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фи.1} на фиг.5 - .разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.1.

Расточная головка .состоит из цилиндрического корпуса 1с жесткими направляющими элементами 2 и 3, плавающей пластины 4 и режущим 5 и направляющим 6 элементами.

Плавающая пластина 4 установлена в пазу 7 корпуса 1 с помощью винта 8 и пружины 9.

Для повышения продольной устойчивости плавающей пластины 4, она установлена с возможностью поворота от носительно поперечной оси, выполненной в виде штифта 10. Штифт 10 смещен относительно поперечной плоскости, проходящей через вершину режущего элемента, и продольной оси головк

Количественная оценка продольной устойчивости плавающей пластины Осуществляется с использованием коэффициента устойчивости, определяемого отношением суммы поддерживающих моментов, стремящихся прижать направляющий элемент 6 к поверхности отверстия, к сумме поворачивающих моментов, стремящихся оторвать направляющий элемент 6 от поверхности отверстия

-

, .

к р

; р

де 2 пр - коэффициент продольной §0 .устойчивости плавающей пластины;

P. соответственно осевая, радиальная, касательная составляющие усилия реза- . 55 ния,Н j

М, - момент трения между корпусом 1 и элементами 5 и 6 плавающей пластины;

1р- осевое смещение вершины режущего элемента 5 относительно оси поворота плавающей пластины 4, М; осевое смещение пружины 9 относительно оси поворота плавающей пластины, 4 М; hp- плечо силы Р относительно оси поворота плавающей пластины 4, М.

Продольная устойчивость плавающей пластины достигается при обеспечении значения коэффициента р, 1 путем подбора конструктивных параметров расточной головки.

Дпя упрощения и обеспечения надежного крепления режущего 5 и направляющего 6 элементов направляющие 12 и опорные 11 базы указанных элементов выполнены под углом соответственно к установочным паза 7 ( ) и направляющим 12 () базам. Углы Йц АО вьтолнены меньше прямого угла на величину, большую угла «6 трения элементами 5,6 и базами 11 и 12 Размерная настройка расточной головки осуществляется путем пшифова- ния в размер обрабатываемого отверстия элементов 2, 3 и 6 при установк головки в центрах. При это1 вьщержив ется на длине элементов 2, 3, 6 обратная конусообразность 0,02-0,03 мм в зависимости от требуемого качества обработки. Настройка режущего элемента 5 осуществляется п-ри помощи клина 13 и винта 14.

Подвод смазочно-охлаждающей жидкоти в зону обработки осуществляется, через внутреннюю полость 15 корпуса 1 , а отвод пульпы вперед - по обрабатываемому отверстию.

В процессе растачивания при изменении геометрических параметров об- рабатьюаемого отверстия вследствие износа режущего элемента, плавающая пластина поворачивается вокруг штифта 10 в продольной плоскости паза 7. При этом режущий элемент 5. вьщвига- ется в радиальном направлении, компенсируя его износ.

Для обеспечения продольной устойчивости плавающей пластины ( радиальная составляклцая усилия резания Рр должна быть больше осевой касательной Р составляющих усилия резания. Это достигается при условии, что главный угол в плане реКроме того |. 1 достигается за счет уменьшения плеча h- силы Р путем смещения оси поворота пластины 4 относительно продольной оси головки в направлении образующей, проходящей через вершину режущего элемента 5.

В процессе обработки осевые силы трения Ртр. пИ резания Р прижимают элементы 6 и 5 посредством наклонных опорных баз 11 к направляющим базам 12, а радиальное усилие резание

Рр и радиальная реакция стенок отверстия на опорный элемент 6 принимают элементы 5 и 6 посредством наклонных направляющих баз 12 к продольной плоскости паза 7 корпуса 1. Таким образом, достигается надежное закрепление и базирование режущего 5 и направляющего 6 элементов.

№ 1240509, отличающаяся тем, что, с целью повьшения продольной устойчивости плавающей пластины и упрощения конструкции головки, плавающая пластина установлена с возможностью поворота отно сительно поперечной оси, которая смещена относительно поперечной плоскости, проходящей через вершину резца и продольную ось головки.

фи&.5

5 В

П

Фиг. 6

| Расточная головка | 1984 |

|

SU1240509A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-03-04—Подача