17

35

39

- f6

Z9 30

SI

J

гч

J2

Изобретение относится к машиностроению и может быть использовано в суперфинишировании, Р частности при отделочной обработке желобов ко- леи подшипников.

Цель изобретения - повьшение эксплуатационной надежности и улучшение условий доступа к рабочей зоне.

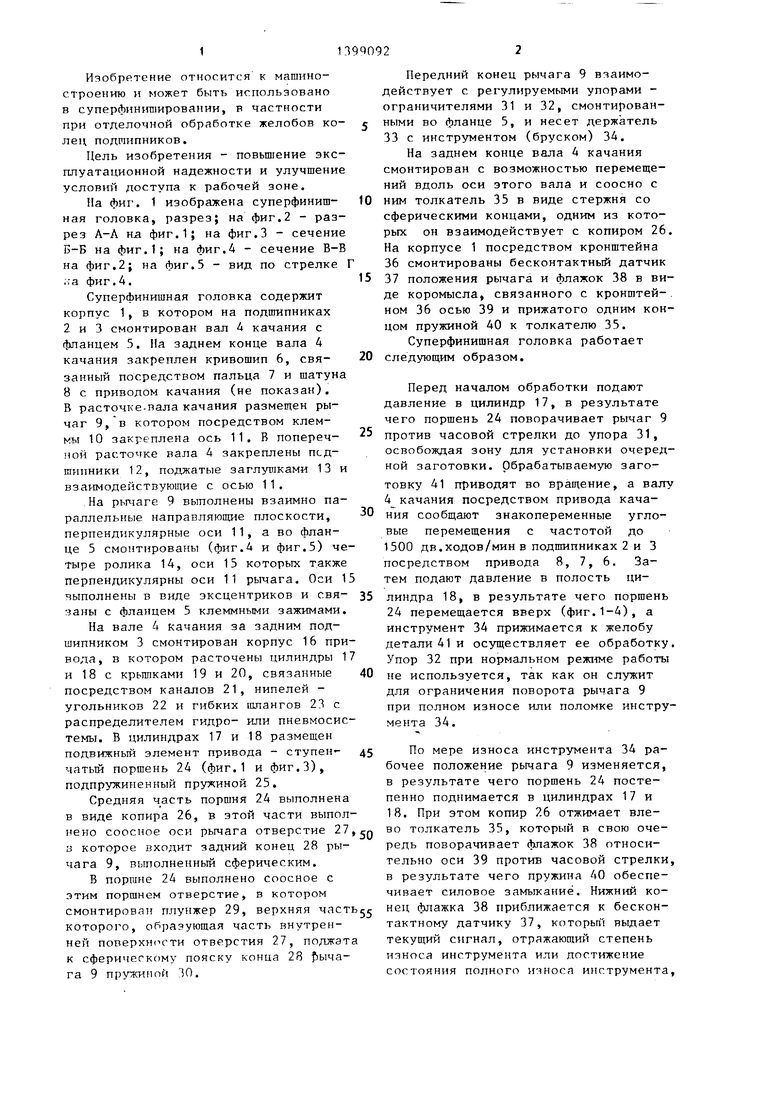

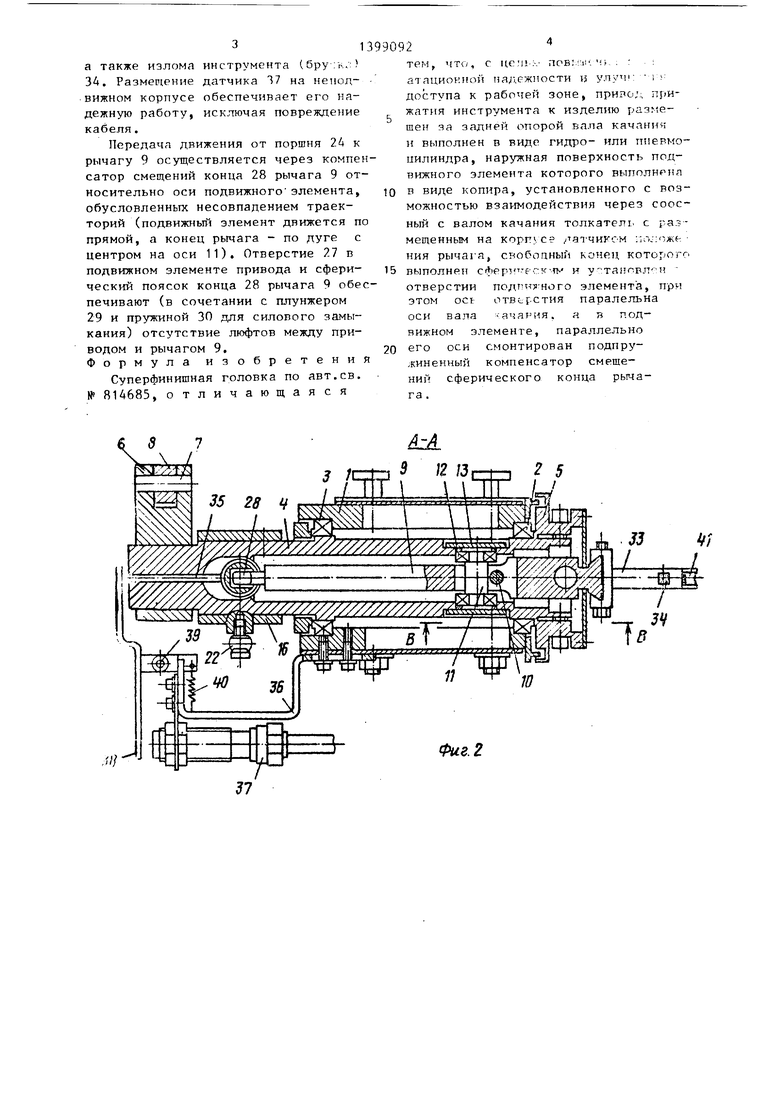

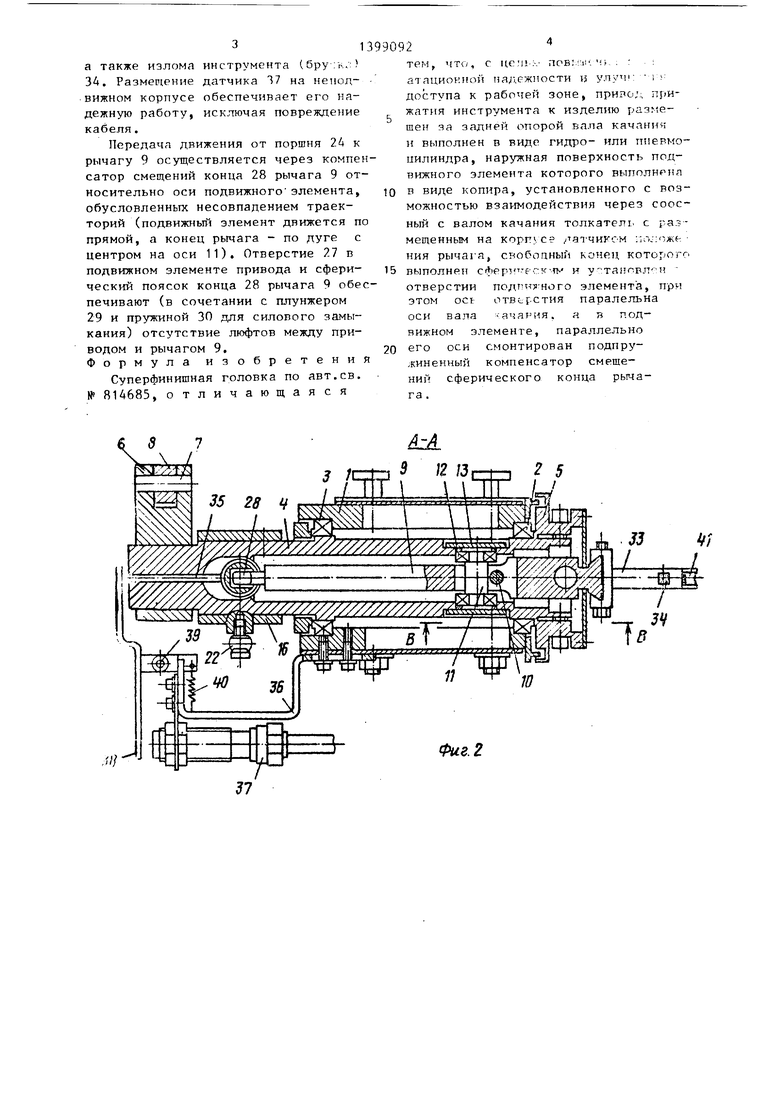

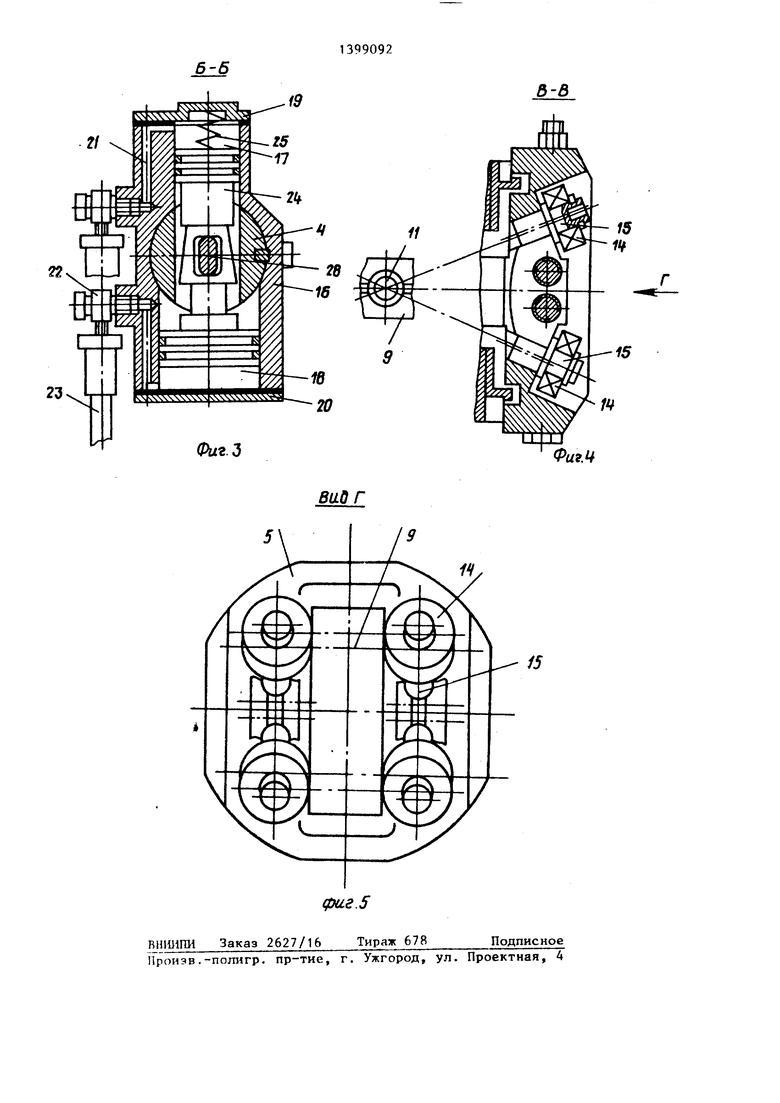

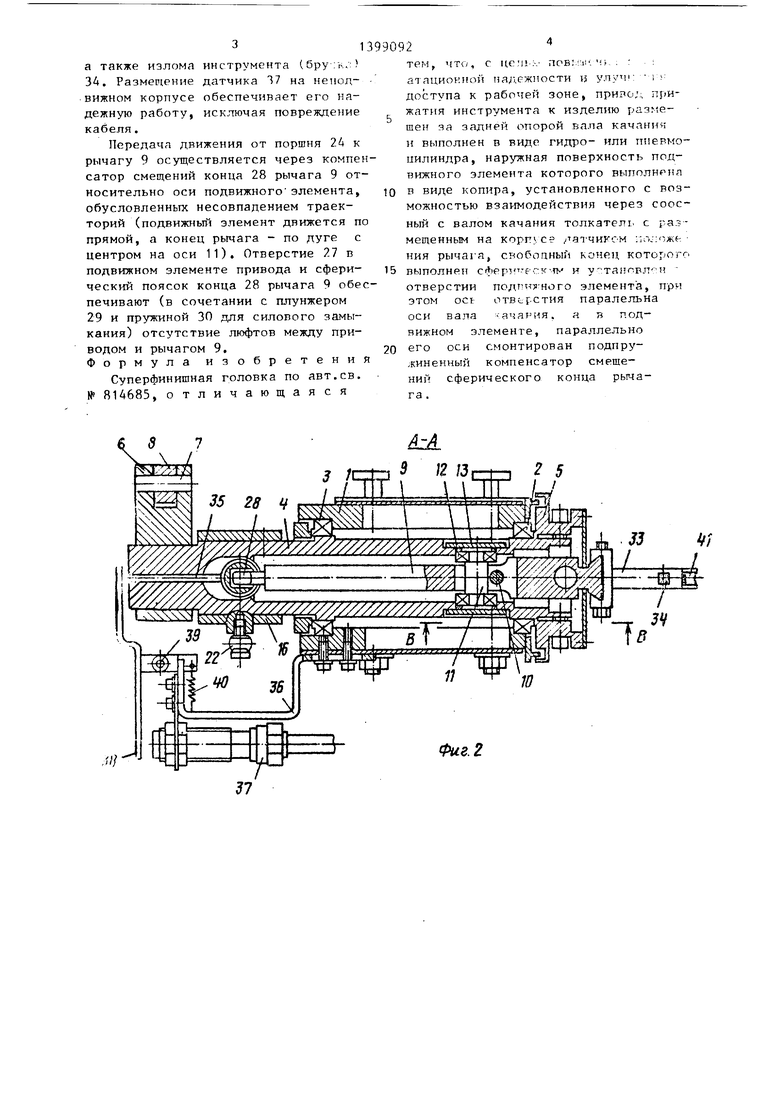

На фиг. 1 изображена суперфиниш- ная головка, разрез; на фиг.2 - разрез А-А нл фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.2; на фиг.З - вид по стрелке Г .;а фиг.4.

Суперфинишная головка содержит корпус 1, в котором на подшипниках 2 и 3 смонтирован вал Д качания с фланцем 5. На заднем конце вала 4 качания закреплен кривошип 6, свя- занный посредством пальца 7 и шатуна 8 с приводом качания (не показан). В расточке-вала качания размещен рычаг 9, в котором посредством клеммы 10 закреплена ось 11. В попереч- ной расточке вала 4 закреплены псд- гаипники 12, поджатые заглушками 13 и взаимодействующие с осью 11.

На рычаге 9 выполнены взаимно параллельные направляющие плоскости, перпендикулярные оси 11, а во фланце 5 смонтированы (фиг.4 и фиг.З) четыре ролика 14, оси 15 которых также перпендикулярны оси 11 рычага. Оси 15 яыполнены в виде эксцентриков и свя- заны с фланцем 3 клеммными зажимами.

На вале 4 качания за задним подшипником 3 смонтирован корпус 16 привода, в котором расточены цилиндры 17 и 18 с крьш1ками 19 и 20, связанные посредством каналов 21, нипелей - угольников 22 и гибких шлангов 23 с распределителем гидро- или пневмосис- темы. В цилиндрах 17 и 18 размещен подвижный элемент привода - ступен- чатый поршень 24 (фиг.1 и фиг.З), подпружиненный пружиной 23.

Средняя часть поршня 24 выполнена в виде копира 26, в этой части выполнено соосное оси рычага отверстие 27 в которое входит задний конец 28 рычага 9, выполненный сферическим.

В поршне 24 выполнено соосное с этим поршнем отверстие, в котором смонтирован плунжер 29, верхняя часть которого, образующая часть внутренней поверхности отверстия 27, поджата к сферическому пояску конца 28 {)ыча- га 9 пружиной 30.

Передний конец рычага 9 взаимодействует с регулируемыми упорами - ограничителями 31 и 32, смонтированными во фланце 5, и несет держатель 33 с инструментом (бруском) 34.

На заднем конце вала 4 качания смонтирован с возможностью перемещений вдоль оси этого вала и соосно с ним толкатель 35 в виде стержня со сферическими концами, одним из которых он взаимодействует с копиром 26 На корпусе 1 посредством кронштейна

36смонтированы бесконтактный датчик

37положения рычага и флажок 38 в виде коромысла, связанного с кронштейном 36 осью 39 и прижатого одним концом пружиной 40 к толкателю 33.

Суперфинишная головка работает следующим образом.

Перед началом обработки подают давление в цилиндр 17, в результате чего поршень 24 поворачивает рычаг 9 против часовой стрелки до упора 31, освобождая зону для установки очередной заготовки. Обрабатываемую заготовку 41 приводят во вращение, а вал 4 качания посредством привода качания сообщают знакопеременные угловые перемещения с частотой до 1300 дв.ходов/мин в подшипниках 2 и 3 посредством привода 8, 7, 6. Затем подают давление в полость цилиндра 18, в результате чего поршень 24 перемещается вверх (фиг.1-4), а инструмент 34 прижимается к желобу детали 41 и осуществляет ее обработку Упор 32 при нормальном режиме работы не используется, так как он служит для ограничения поворота рычага 9 при полном износе или поломке инструмента 34.

По мере износа инструмента 34 рабочее положение рычага 9 изменяется, в результате чего поршень 24 постепенно поднимается в цилиндрах 17 и 18. При этом копир 26 отжимает влево толкатель 33, который в свою очередь поворачивает флажок 38 относительно оси 39 против часовой стрелки в результате чего пружина 40 обеспечивает силовое замыкание. Нижний конец флажка 38 приближается к бесконтактному датчику 37, который выдает текущий сигнал, отражающий степень износа инструмента или достижение состояния полного износа инструмента

а также излома инструмента (бру:к:: 34. Размеп1ение датчика 37 на неподвижном корпусе обеспечивает его надежную работу, исключая поврежде} ие кабеля.

Передача движения от поршня 24 к рычагу 9 осуществляется через компенсатор смещений конца 28 рычага 9 относительно оси подвижного элемента, обусловленных несовпадением траекторий (подвижньш элемент движется по прямой, а конец рычага - по дуге с центром на оси 11). Отверстие 27 в подвижном элементе привода и сферический поясок конца 28 рычага 9 обеспечивают (в сочетании с плунжером 29 и пружиной 30 для силового замыкания) отсутствие люфтов между приводом и рычагом 9, Формула изобретения

Суперфинишная головка по авт.св. № 814685, отличающаяся

а1ациок ой надежности и улуи: -, доступа к рабочей зоне, приро; прижатия инструмента к изделию размешен за задней опорой вала качания и выполнен в виде гидро- или пиевмо- нилиндра, наружная поверхность подвижного элемента которого ВЫПОЛНРНП

в виде копира, установленного с возможностью взаимодействия через соос- ньш с валом качания толкателг. с размещенным на Kopn.s се /татчиком :;а;; -;ж. ния рычага, свобоцный конец котогюго

выполнен сфер- р.-рскчгк и у,танпвл : Н отверстии подпи5 :ного элемента, при этом ОС отверстия паралельна оси вала - ачария. а в подвижном элементе, параллельно

его оси смонтирован подпружиненный компенсатор смещений сферического конца рычага .

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2094213C1 |

| Устройство для суперфинишной обработки деталей | 1986 |

|

SU1404300A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Головка желободоводочного станка | 1978 |

|

SU749647A1 |

| Устройство для суперфиниширования желобчатых поверхностей колец шарикоподшипников | 1987 |

|

SU1495079A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| Устройство для нарезания объемного орнамента на плоской рейке | 1989 |

|

SU1708660A2 |

Изобретение относится к области машиностроения и может быть использовано при суперфинишировании, в частности при отделочной обработке колец подшипников. Целью изобретения является повышение эксплуатационной надежности и улучшение доступа к ра- бочей зоне. Обрабатываемую заготовку 41 приводят во вращение, а валу качания А сообщают знакопеременные угловые перемещения. Перемещением поршня 2А привода прижатия осуществляют пртгжим инструмента к заготовке 41. Привод прижатия инструмента к изделию размешрн за задней опорой 3 вала качания 4 и выполнен в виде гидро- 1-1ЛИ иневмопилиндров 17, 18. Наружная поверхность подвижного элемента 24 привода выполнена в виде копира 26. В поршне 24 выполнено осевое отверстие и отверстие 27, соосное с осью рычага 9, конец 28 рычага выполнен сферическим и смонтирован В отверстии 27, а компенсатор смещения конца рычага с пружиной 30 установлен в осевом отверстии подвижного элемента. Копир 26 кинематически связан с датчиком положения рычага посредством толкателя 35, установленного соосно с валом качания 4. 5 ил. с SS (Л

69 7

Л

2 5

Фиг. 2

г/

Фи.З

ВаОГ

фи,г.5

ВНШ1ПИ Заказ 2627/16 Тираж 678

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

5-5

/V

ФигМ

15

Подписное

| Суперфинишная головка | 1976 |

|

SU814685A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-30—Публикация

1986-08-05—Подача