1

Изобретение относится к машиностроению и может быть использовано при отделочной обработке желобов колец подшипников.

Известна суперфинишная головка, содержащая корпус, в котором установлен двухопорный вал качания, несущий поворотный рычаг с держателем инструмента и привод прижатия инструмента к детали и его отвода 1.

Недостатком известного устройства является влияние износа инструмента на условия обработки.

Цель изобретения - устранение указанного недостатка.

Поставленная цепь достигается тем что ось поворота рычага расположена за передней опорой вала качания, а на рычаге выполнены взаимно параллельные направляювше плоскости, расположенные перпендикулярно оси его поворота, при этом рычаг установлен с возможностью взаимодействия направлякхцими плоскостями с введенными в головку роликами, смонтированными на валу качания со стороны передней опоры.

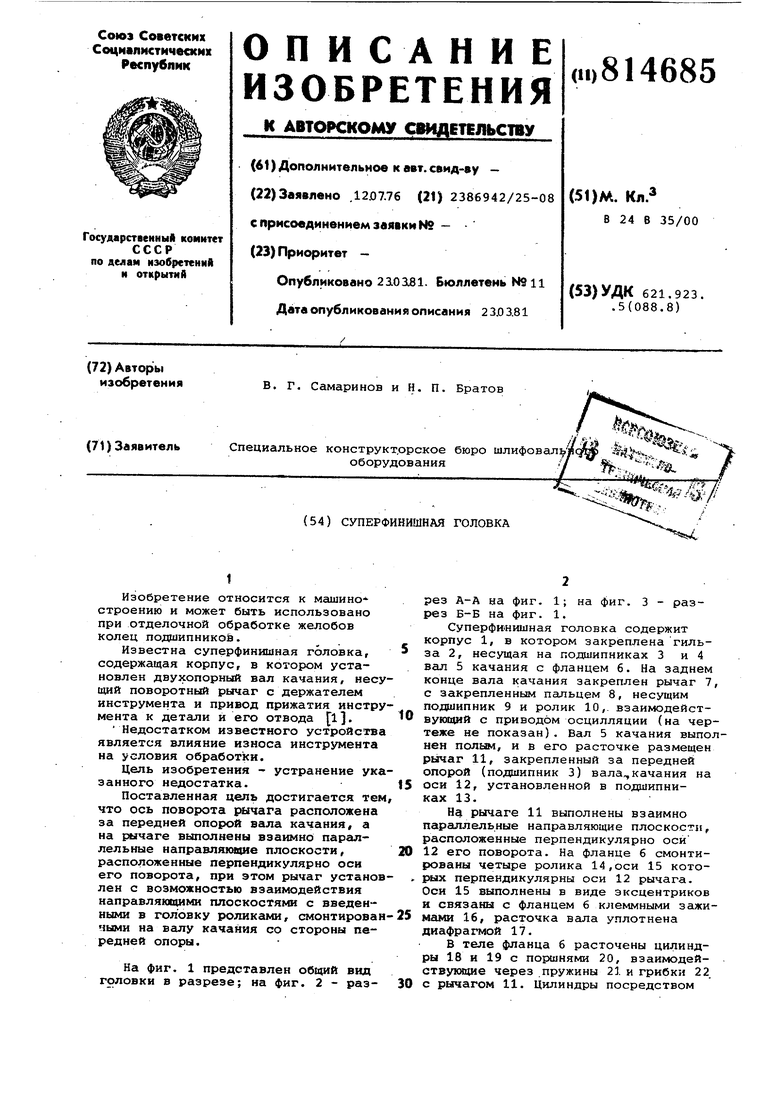

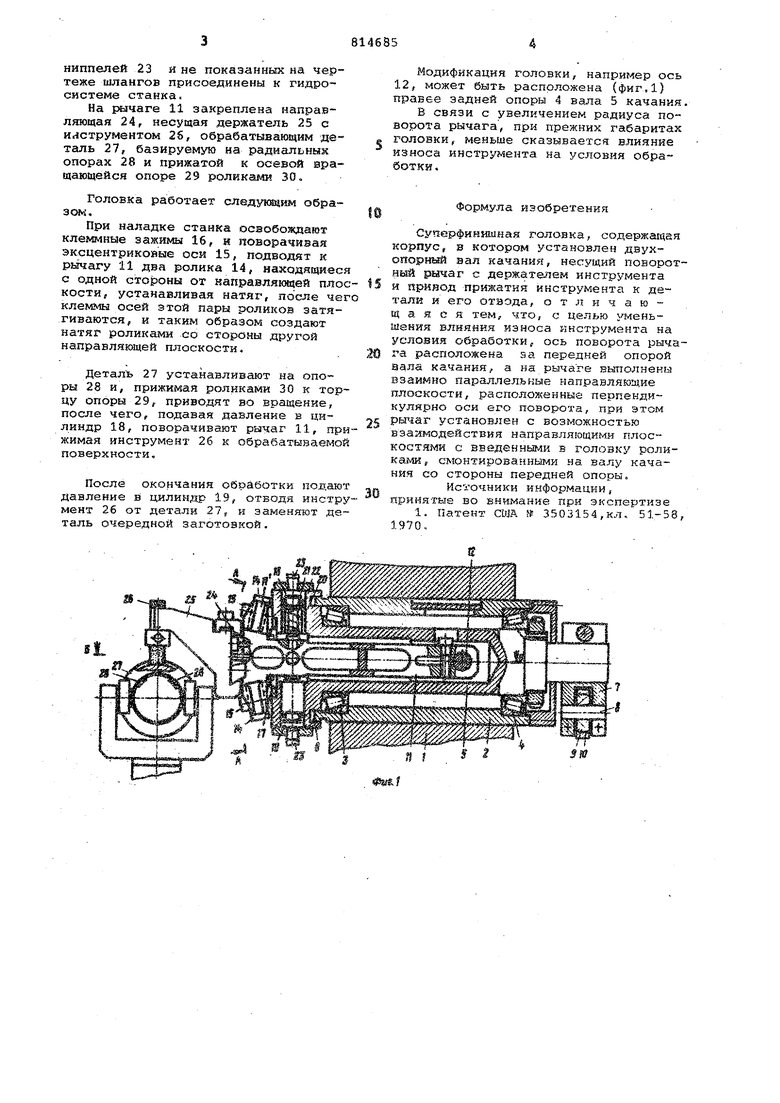

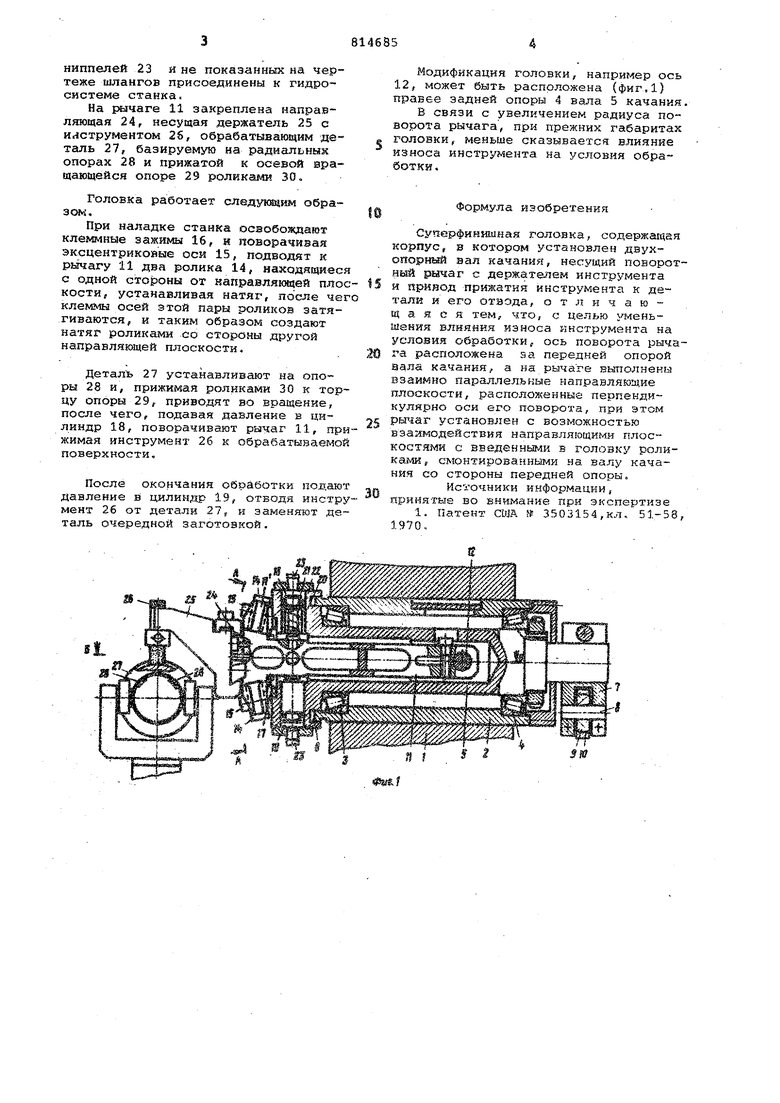

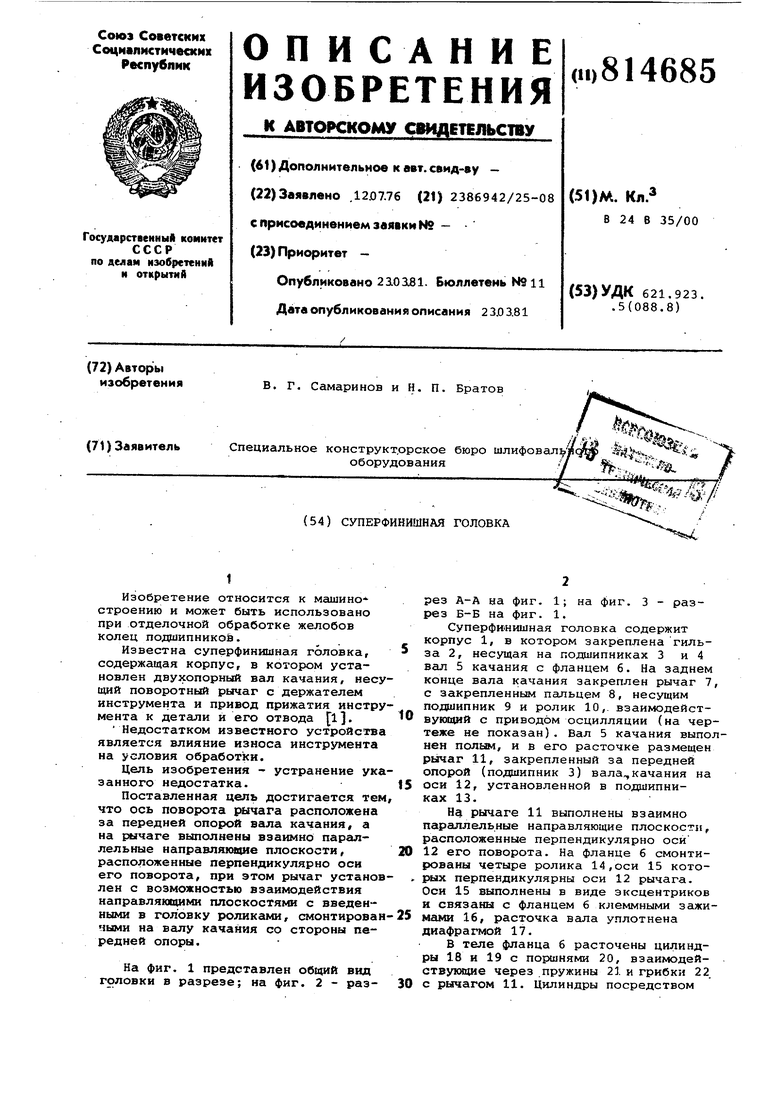

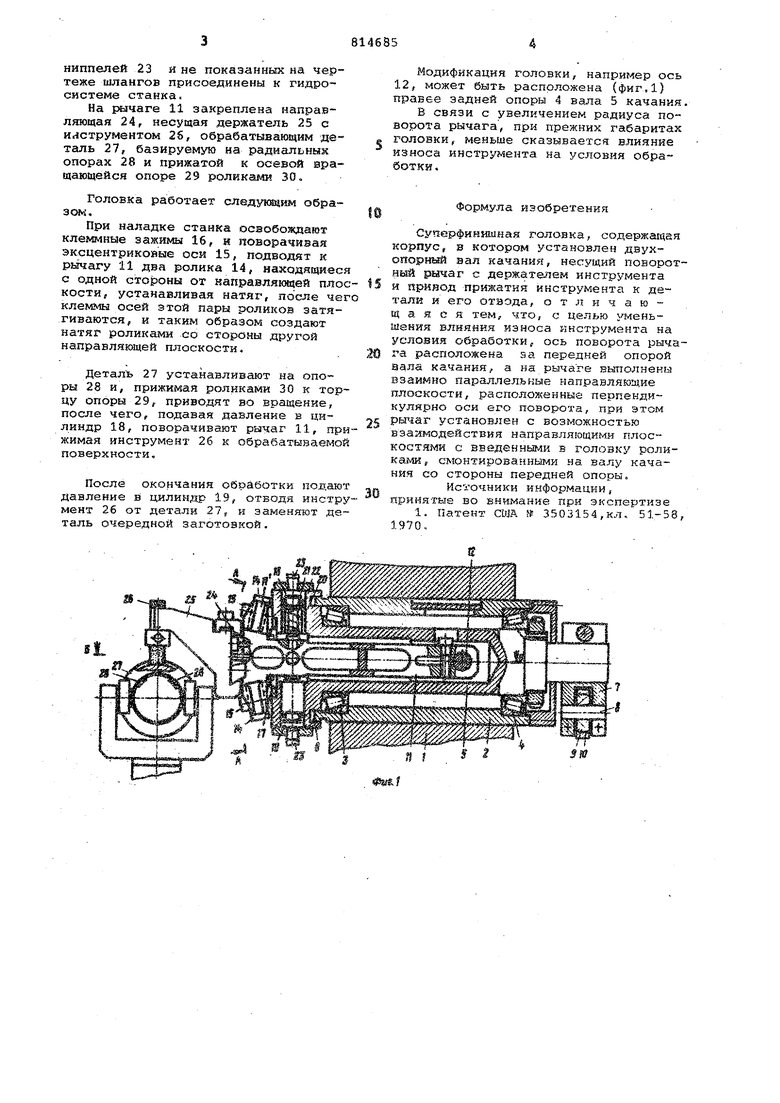

На фиг. 1 представлен общий вид головки в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Суперфннишная головка содержит корпус 1, в котором закреплена гильза 2, несущая на подшипниках 3 и 4 вал 5 качания с фланцем 6. На заднем конце вала качания закреплен рычаг 7, с закрепленным пальцем 8, несущим подшипник 9 и ролик 10,- взаи юдействукщий с приводом осцилляции (на чертеже не показан). Вал 5 качания выполнен полым, и в его расточке размещен ры1чаг 11, закрепленный за передней опорой (подшипник 3) вала,качания на

оси 12, установленной в подшипниках 13.

Нд рычаге 11 выполнены взаимно параллельные направляющие плоскости, расположенные перпендикулярно оси

12 его поворота. На фланце б смонтированы четыре ролика 14,оси 15 котоjsax перпендикулярны оси 12 рычага. Оси 15 выполнены в виде эксцентриков и связаны с фланцем 6 к.1еммными зажимами 16, расточка вала уплотнена диафрагмой 17.

В теле фланца 6 расточены цилиндры 18 и 19 с поршнями 20, взаимодействующие через пружины 21 и грибки 22

с рычагом 11. Цилиндры посредством

ниппелей 23 и не показанных на чертеже шлангов присоединены к гидросистеме станка,

На ричаге 11 закреплена направляющая 24, несущая держатель 25 с инструментом 26, обрабатывающим деталь 27, базируемую на радиальных опорах 28 и прижатой к осевой вращающейся опоре 29 роликами 30 ,

Головка работает слвдунщкм образом.

При наладке станка осаобождают клеммные зажимы 16, н поворачивая эксцентриковые оси 15, подводят к ркгчагу 11 два ролика 14, находящиеся с одной сто|эоны от направляющей плоскости, устанавливая натяг, после чег клеммы осей этой пары роликов затягиваются, и таким образом создают натяг роликами со стороны другой направляющей плоскости.

Деталь 27 устанавливают на опоры 28 и, прижимая роликами 30 к торцу опоры 29f приводят во вращение, после чего, подавая давление в цилиндр 18, поворачивают рычаг 11, прижимая инструмент 26 к обрабатываемой поверхности.

После окончания обработки подают давление в цилиндр 19, отводя инструмент 26 от детали 27s и заменяют деталь очередной заготоакой.

Модификация головки, например ось 12, может быть расположена (фиг,1) правбе задней опоры 4 вала 5 качания.

В связи с увеличением радиуса поворота рычага, при прежних габаритах головки, меньше сказывается влияние износа инструмента на условия обработки .

Формула изобретения

Суперфинишная головка, содержащая корпус, в котором установлен двухопорннй вал качания, несущий поворотный рычаг с держателем инструмента и привод прижатия инструмента к детали и его отвода, отличающаяся тем, что, с целью уменьшения влияния износа инструмента на условия обработки, ось поворота рычага расположена за передней опорой вала качания, а на рычаге в1-гполнены взаимно параллельные направляющие плоскости, расположенные перпендикулярно оси его поворота, при этом рычаг установлен с возможностью взаимодействия направляющими плоскостями с введенными в головку роликами, смонтированными на валу качания со стороны передней опоры.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3503154,кл. 51-58 1970,

16 rn

f5

| название | год | авторы | номер документа |

|---|---|---|---|

| Суперфинишная головка | 1981 |

|

SU973323A2 |

| Суперфинишная головка | 1986 |

|

SU1399092A2 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| Способ настройки станка для чистовой обработки колец шариковых подшипников и устройство для его осуществления | 1976 |

|

SU749642A1 |

| Автоматический желободоводочный станок | 1973 |

|

SU543501A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Головка желободоводочного станка | 1978 |

|

SU749647A1 |

3025

//; /7 б . 3

Z 3

32

Авторы

Даты

1981-03-23—Публикация

1976-07-12—Подача