; Изобретение относится к автомати- 4ации химико-технологических процес- 4ов и может быть использовано при правлении переходными режимами не- 1 рерывных химико-технологических .процессов в многоассортиментных установках, в частности установках производства полиэтилена в нефтехимичессой промьшленности.

Цель изобретения - уменьшение вы- fiycKa низкосортного полиэтилена при переходе с режима на режим.

ционной смеси из трубчатого реактора 1 .

Система автоматического управления трубчатым реактором работает следующим образом.

В блок 10 вводят задание на переход с начальной марки на конечную марку полиэтилена и параметры режима получения этой марки. Далее определяют с помощью датчика 2 расход модификатора, датчика 3 - расход инициатора на входе в реактор 1, датчиков 4, 5 - температуру реакционной

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПУСКОМ АВТОКЛАВНОГО ПОЛИМЕРИЗАЦИОННОГО РЕАКТОРА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2457899C1 |

| ВЫСОКОЭФФЕКТИВНЫЙ МОДИФИКАТОР ОКСО-БИОДЕГРАДАЦИИ ИЗДЕЛИЙ ИЗ ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2756091C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 2021 |

|

RU2836175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ В ТРУБЧАТОМ РЕАКТОРЕ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2016 |

|

RU2658834C1 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

Изобретение относится к способу автоматического управления процессом синтеза полиэтилена при переходе с режима на режим и может быть использовано в нефтехимической промышfV ленности. Оно позволяет уменьшить выпуск низкосортного продукта при переходе с одной марки полиэтилена на на 15%. Способ реализуется САУ, включающей блок 9 распознавания производимой марки полиэтилена, блок 10 задания на переход с начальной марки на конечную, блок 11 определения целесообразности выпуска промежуточной марки полиэтилена и принятия решения по переходу, блок 12 формирования и реализации управления для перехода на выпуск промежуточной марки полиэтилена, блок 13 формирования и реализации управления на выпуск конечной марки полиэтилена. Эти блоки находят оптимальную стратегию пе-( рехода от исходной марки полиэтилена до конечной (с выпуском промежуточных марок) и реализуют ее путем изменения расходов модификатора, инициатора и реакционной массы из реактора. 2 табл. 2 ил. 16 to (Л (СО со о оо о ел

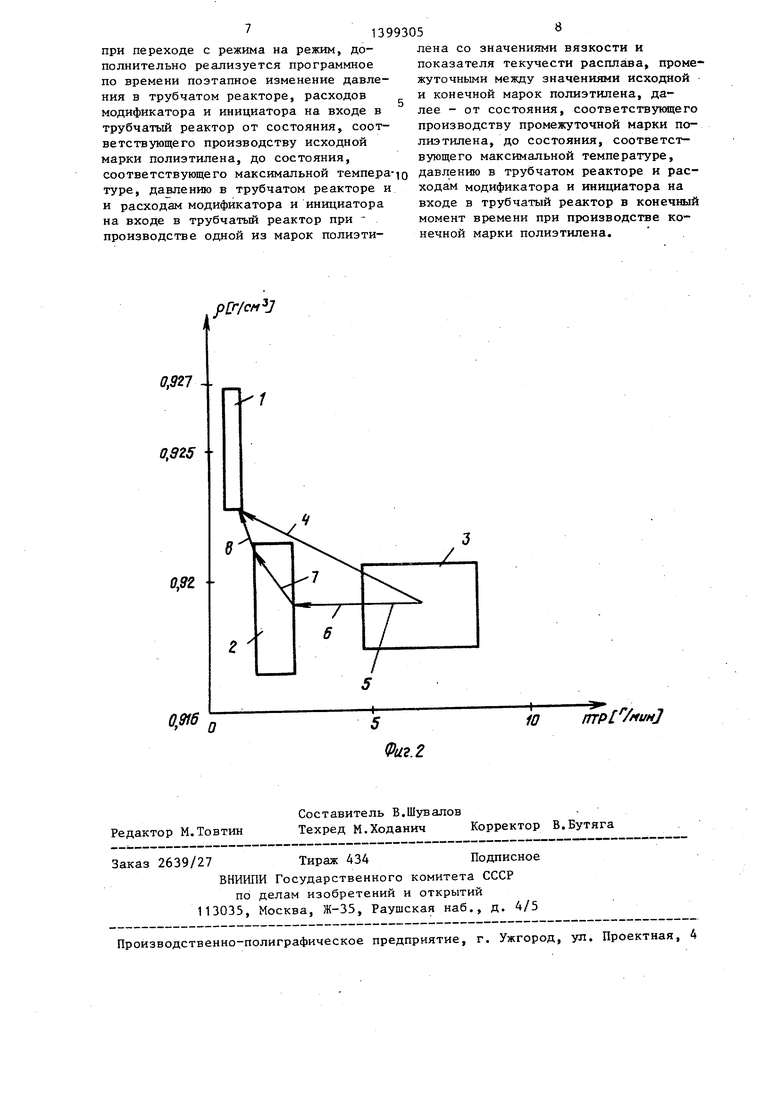

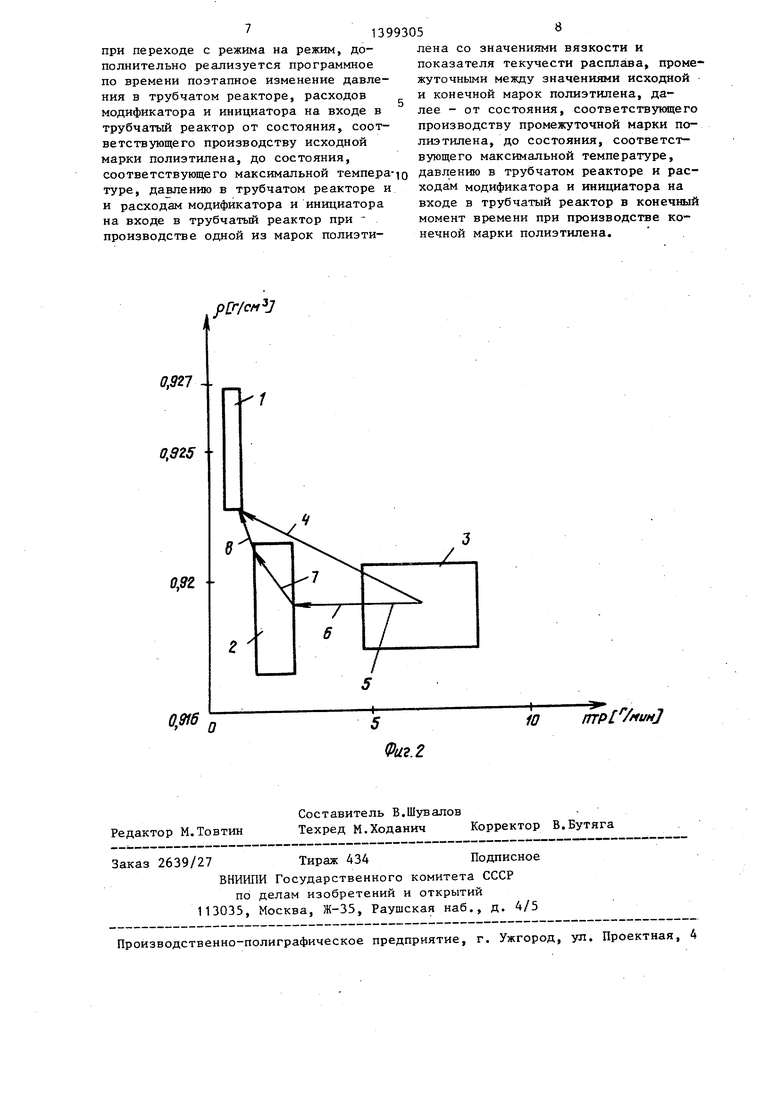

На фиг. 1 показана блок-схема сис- смеси в реакторе, датчика 6 - давле20

25

30

темы управления, реализующая способ; на фиг. 2 - взаимное расположение основных показателей качества полиэтилена (плотности f и показателя текучести расплава ПТР) трех марок полиэтилена (1, 2, 3), поочередно и неоднократно производимых многоассортиментной установкой, а также приведены неоптимальная 4 и оптимальная 5-8 стратегии перехода с вьшуска марки 3 продукта на выпуск марки 1. 1 Система автоматического управле- |ния трубчатым реактором 1 состоит из |датчика 2 расхода модификатора на входе в реактор, датчика 3 расхода инициатора на входе в реактор, датчиков 4, 5 температуры (количество их определяется конкретными технологическими особенностями процесса) по длине трубчатого реактора, датчика 6 давления в трубчатом реакторе, датчика 7 показателя текучести расплава полиэтилена, датчика 8 плотности полиэтилена, блока 9 распознава- |ния производимой марки полиэтилена, Q блока 10 задания на переход с началь- I ной на конечную марку полиэтилена, блока 11 определения целесообразнос- ти выпуска промежуточной марки поли- :этилена и принятия решения по переходу, блока 12 формирования и реализации управления для перехода на выпуск промежуточной марки полиэтилена, блока 13 формирования и реализации управления для перехода на выпуск конечной марки полиэтилена, исполнительно ньй механизм 14 на линии подачи модификатора в реактор 1, исполнитель1а,ш I механизм 15 на линии подачи инициатора в реакторб 1, исполнительного

35

45

механизма 16 на выходе потока реак

- 55

ние в трубчатом реакторе, датчика

7- показатель текучести расплава производимого полиэтилена, датчика

8- плотность производимого полиэтилена.

Результаты измерений поступают в блок 9, где по значениям параметров распознается номер производимой в данный момент марки полиэтилена. Целесообразность производства при переходе промежуточной марки полиэтилена определяется в блоке 11. В блоке 12 формируется программа управления переходом с выработки исходной марки полиэтилена на выпуск промежуточной марки полиэтилена с плотностью и показателем текучести расплава промежуточными между значениями для исходной и конечной марками полиэтилена. Программа реализуется через исполнительные механизмы 14, 15, 16.

В блоке 13 формируется программа управления переходом с выпуска промежуточной марки полиэтилена на выработку конечной марки полиэтилена, которая реализуется через исполнительные механизмы 14, 15, 16. Затем система автоматического управления процессом перехода с производства полиэтилена исходной марки на выработку полиэтилена конечной марки прекращает работу.

Работа системы автоматического управления трубчатым реактором по формированию управляющего воздействия на давление в реакторе, расход инициатора и расход модификатора иллюстрируется на следующем примере.

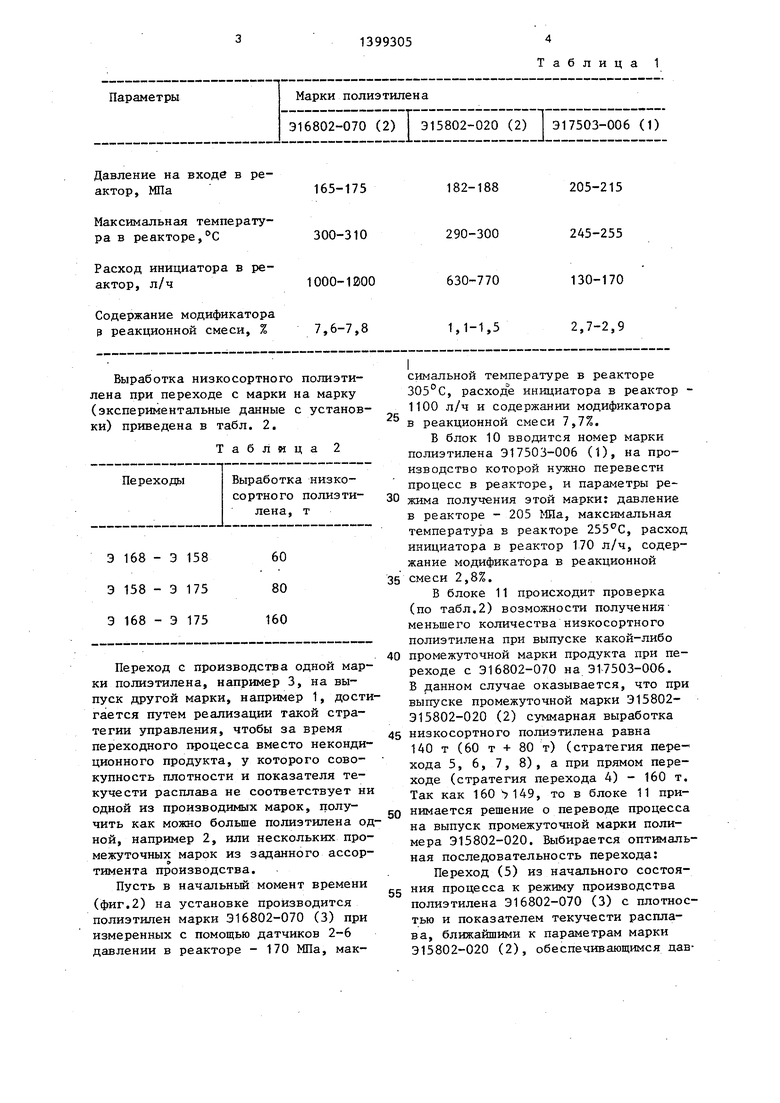

Режимные границы значений параметров при производстве различных марок полиэтилена приведены в табл. 1,

0

5

0

Q о

5

5

5

ние в трубчатом реакторе, датчика

7- показатель текучести расплава производимого полиэтилена, датчика

8- плотность производимого полиэтилена.

Результаты измерений поступают в блок 9, где по значениям параметров распознается номер производимой в данный момент марки полиэтилена. Целесообразность производства при переходе промежуточной марки полиэтилена определяется в блоке 11. В блоке 12 формируется программа управления переходом с выработки исходной марки полиэтилена на выпуск промежуточной марки полиэтилена с плотностью и показателем текучести расплава промежуточными между значениями для исходной и конечной марками полиэтилена. Программа реализуется через исполнительные механизмы 14, 15, 16.

В блоке 13 формируется программа управления переходом с выпуска промежуточной марки полиэтилена на выработку конечной марки полиэтилена, которая реализуется через исполнительные механизмы 14, 15, 16. Затем система автоматического управления процессом перехода с производства полиэтилена исходной марки на выработку полиэтилена конечной марки прекращает работу.

Работа системы автоматического управления трубчатым реактором по формированию управляющего воздействия на давление в реакторе, расход инициатора и расход модификатора иллюстрируется на следующем примере.

Режимные границы значений параметров при производстве различных марок полиэтилена приведены в табл. 1,

Выработка низкосортного полиэтилена при переходе с марки на марку (экспериментальные данные с установки) приведена в табл. 2.

Таблица 2

Переход с производства одной марки полиэтилена, например 3, на выпуск другой марки, например 1, достигается путем реализации такой стратегии управления, чтобы за время переходного процесса вместо некондиционного продукта, у которого совокупность плотности и показателя текучести расплава не соответствует ни одной из производимых марок, получить как можно больше полиэтилена одной, например 2, или нескольких промежуточных марок из заданного ассортимента производства.

Пусть в начальный момент времени (фиг.2) на установке производится полиэтилен марки 316802-070 (3) при измеренных с помощью датчиков 2-6 давлении в реакторе - 170 МПа, макТаблица 1

0

симальной температуре в реакторе 305°С, расход е инициатора в реактор - 1100 л/ч и содержании модификатора в реакционной смеси 7,7%.

Б блок 10 вводится номер марки полиэтилена Э17503-006 (1), на производство которой нужно перевести процесс в реакторе, и параметры режима получения этой марки: давление в реакторе - 205 , максимальная температу1эа в реакторе 255 С, расход инициатора в реактор 170 л/ч, содержание модификатора в реакционной

5 смеси 2,8%.

В блоке 11 происходит проверка (по табл.2) возможности получения меньшего количества низкосортного полиэтилена при выпуске какой-либо

0 промежуточной марки продукта при переходе с Э16802-070 на 317503-006. В данном случае оказывается, что при выпуске промежуточной марки 315802- 315802-020 (2) суммарная выработка

5 низкосортного полиэтилена равна

140 т (60 т + 80 т) (стратегия перехода 5, 6, 7, 8), а при прямом переходе (стратегия перехода 4) - 160 т. Так как , то в блоке 11 принимается решение о переводе процесса на выпуск промежуточной марки полимера 315802-020. Выбирается оптимальная последовательность перехода:

Переход (5) из начального состоя5 ния процесса к режиму производства полиэтилена 316802-070 (3) с плотностью и показателем текучести расплава, ближайшими к параметрам марки 315802-020 (2), обеспечивающимся дав0

лением в реакторе 175 МПа, максимальной температурой в реакторе 300°С, расходом инициатора в реакторе - 1000 л/ч, содержанием модификатора в реакционной смеси 7,6%. В процессе этого перехода низкосортный продукт не вырабатывается.

Переход (6) с выпуска марки Э16802-070 (3) на производство поли- этилена мариЛг Э15802-020 (2) плотностью и показателем текучести расплава, ближайшими к.параметрам марки Э16802-070, обеспечивающимся давлением в реакторе - 182 МПа, максималь ной температурой в реакторе - , расходом инициатора в реакторе - 770 л/ч, содержанием модификатора в реакционной смеси - 1,5%. В процессе этого перехода вырабатывается низко- сортный продукт.

В блоке 12 рассчитываются соответствующие каждому из этих переходов (5 и 6) величины изменения во времени: давления.в реакторе (+5 МПа и +7 МПа соответственно), расхода инициатора в реактор (-100 л/ч и -230 л/ч), расхода модификатора, соответствующего изменению его концентрации (-0,1% и -6,1%). Рассчитанные управления выдаются на соответствующие исполнительные механизмы 14, 15, 16. .

При определении в блоке 9 (фиг.1) момента установления в реакторе заданного режима производства марки полиэтилена Э15802-020 в блоке 11 происходит проверка (по табл.2) возможности получения меньшего количества низкосортного полиэтилена при выпуске како -либо промежуточной марки продукта при переходе с 1э15802-020 на Э17503-006. В данном 1случае оказывается, что такой проме- :жуточной марки полиэтилена нет. Тог- да в блоке 11 принимается решение 1О прямом переводе процесса на вы- Пуск конечной марки полиэтилена Э17503-006.

Перехс й (7) с режима выпуска мар- iKK полиэтилена Э15802-020, близкого JK выработке марки полиэтилена )Э 16802-07О, к режиму, близкому к выработке конечной марки полиэтилена Э17503-006, обеспечивающимся давле- йием в реакторе 188 МПа, максимальной температурой в реакторе 290 С, |расходом инициатора в реакционной смеси 630 л/ч, содержанием модифика

5 О

Q

0

5

тора в реакционной смеси 1,5%. В процессе этого перехода низкосортный продукт не вырабатывается.

Переход (8) с выпуска марки Э15802-020 на производство полиэтилена марки 317503-006 с плотностью и показателем текучести расплава, ближайшими к параметрам марки Э15802-020, обеспечивающимся давлением в реакторе 205 МПа, максимальной температурой в реакторе 255° С, расходами инициатора в реакторе 170 л/ч, содержанием модификатора в реакционной смеси 2,7%. В процессе этого перехода вырабатывается низкосортный продукт.

В блоке 13 рассчитываются соответствующие каждому из этих этапов (7, 8) величины изменения во времени: давления в реакторе (+6 МПа и 17 МПа), расхода инициатора в реактор (-140 л/ч и -460 л/ч), расхода модификатора, соответствующего увеличению его концентрации (+0% и + 1,2%). Рассчитанные управления вьг- даются на соответствующие исполнительные механизмы 14, 15, 16„

На этом работа системы автомати- чйкого управления переходом с режима на режим заканчивает свою работу. Выпуск низкосортного полиэтилена при этом уменьшается на 15%.

о

Формула изобретения

о

Способ автоматического управления процессом синтеза полиэтилена при переходе с режима на режим, заключающийся в программном по времени изменении давления в трубчатом реакторе, расходов модификатора и инициатора на входе в трубчатай реактор от состояния, соответствующего максимальной температуре, давлению в трубчатом реакторе и расходам модификатора и инициатора на входе в трубчатый реактор при производстве исходной марки полиэтилена в начальньй момент времени, до состояния, соответствующего максимальной температуре давлению в трубчатом реакторе и расходам модификатора и инициатора на входе в трубчатый реактор при выработке полиэтилена конечной марки в конечный момент времени, отличающийся тем, что, с целью уменьшения выпуска низкосортного полиэтилена

при переходе с режима на режим, дополнительно реализуется программное по времени поэтапное изменение давления в трубчатом реакторе, расходов модификатора и инициатора на входе в трубчатый реактор от состояния, соответствующего производству исходной марки полиэтилена, до состояния.

соответствующего максимальной темпера- ддавлению в трубчатом реакторе и рае- туре, давлению в трубчатом реакторе иходам модификатора и инициатора на и расходам модификатора и инициаторавходе в трубчатый реактор в конечный на входе в трубчатый реактор при момент времени при производстве ко производстве одной из марок полиэти-нечной марки полиэтилена.

plr/cM J

0,311 ..

,i

0,925

0,91

Z

0,916

лена со значениями вязкости и показателя текучести расплава, промежуточными между значениями исходной и конечной марок полиэтилена, далее - от состояния, соответствуницего производству промежуточной марки полиэтилена, до состояния, соответствующего максимальной температуре.

/

10 nrpl /fttfftJ

| Способ автоматического управления процессом полимеризации или сополимеризации этилена | 1974 |

|

SU500212A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-05-30—Публикация

1986-08-25—Подача