11

Изобретение относится к металлургии и может быть использовано при литье металлических чушек, например алюминиевых.

Цель изобретения - повышение качества ленточной чушки за счет увеличения жесткости полосы и прочности перемычек и упрощение пакетирования чушки,

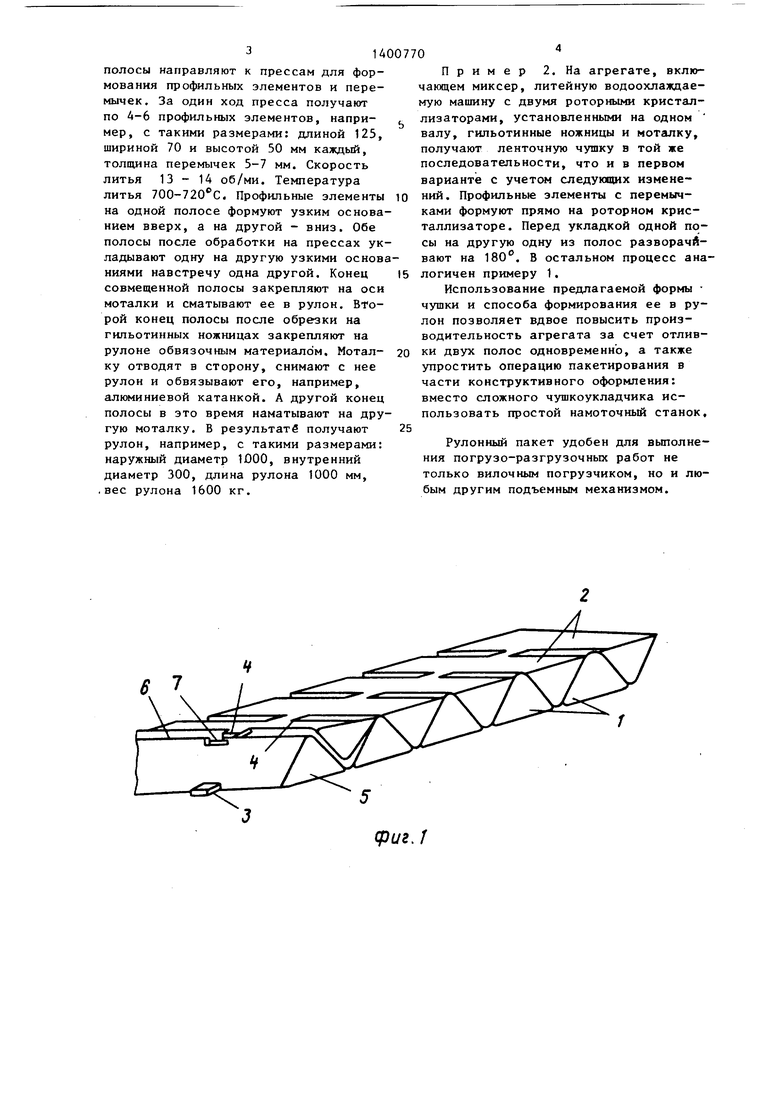

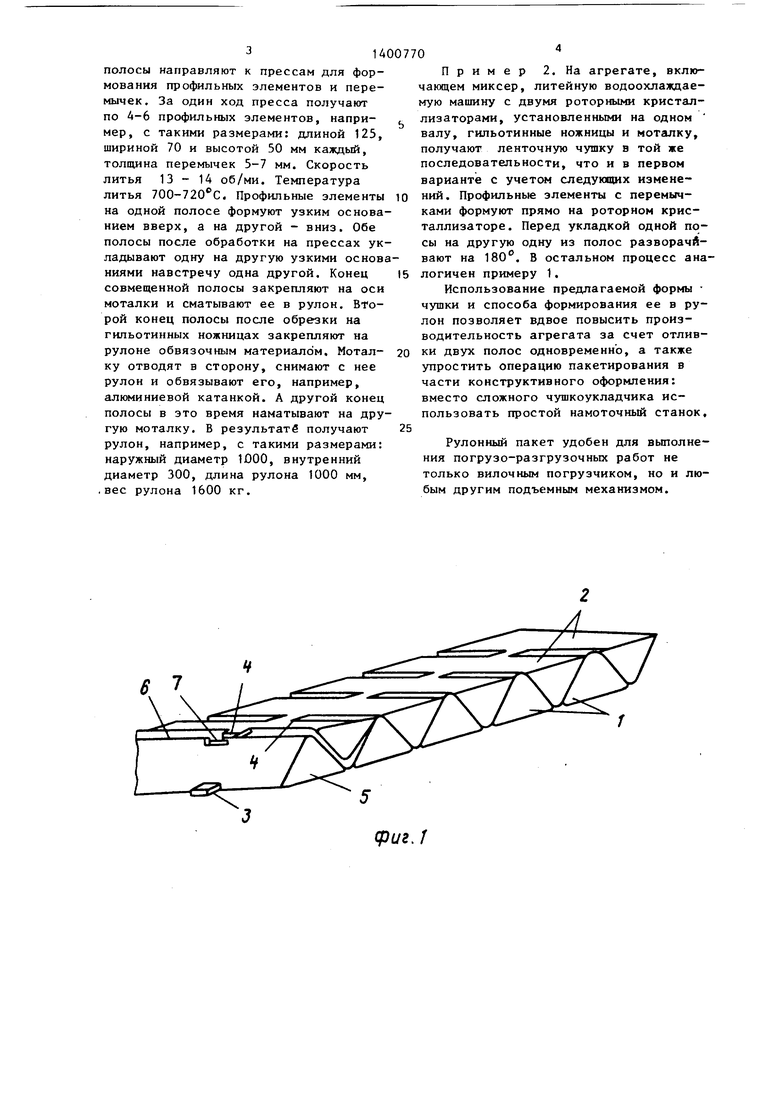

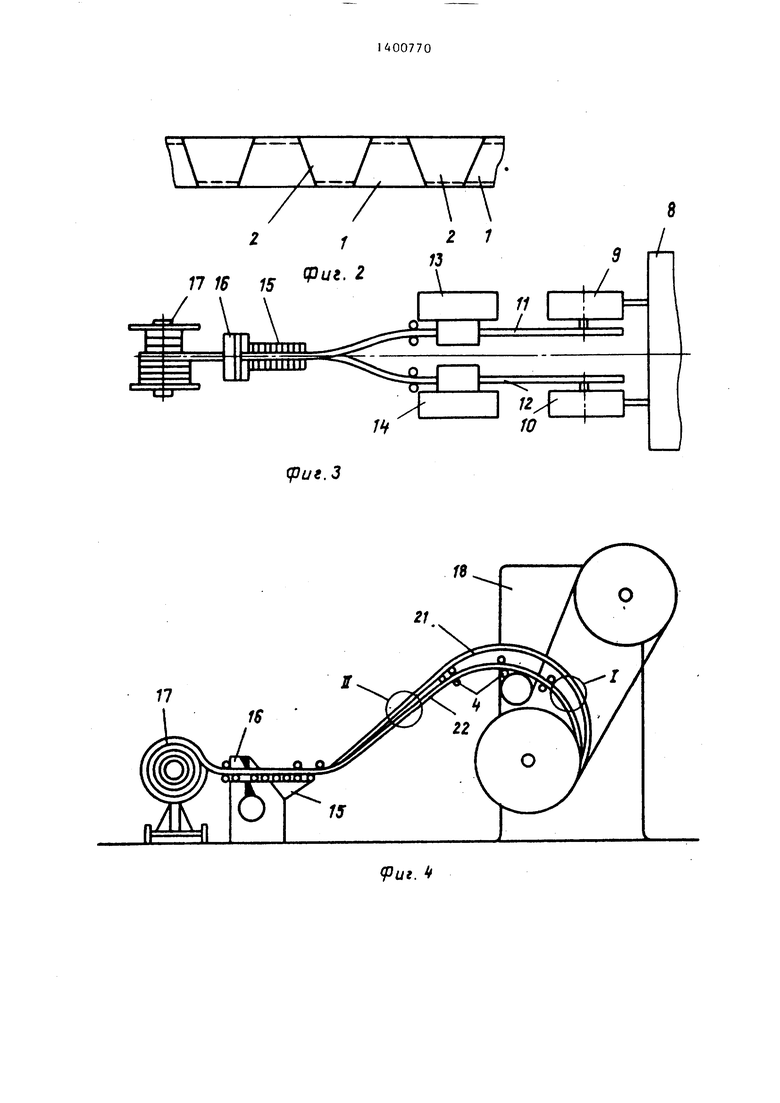

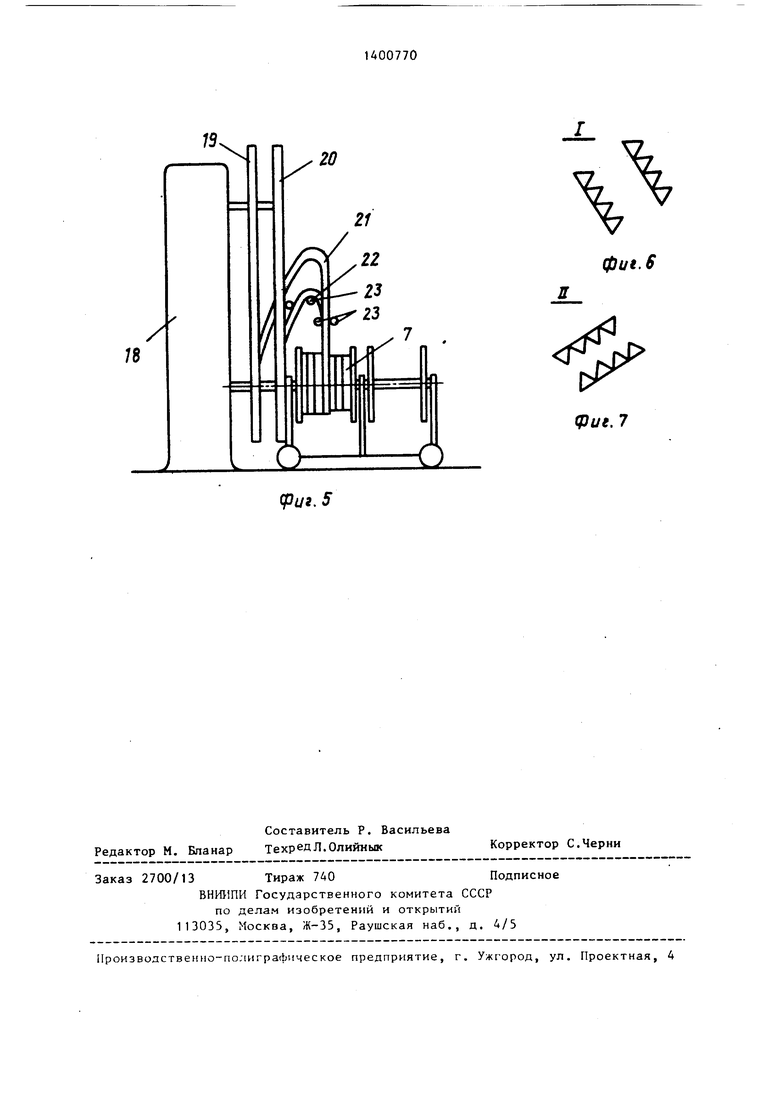

На фиг. 1 показана ленточная чушка, общий вид; на фиг. 2 - то же, вариант; на фиг, 3 - схема отливки, фомования и пакетирования ленточной чушки; на фиг, 4 и 5 - то же, вари-

ант; н9 фиг. 6 - узел I на фиг. 4 (сечение двух полос до разворота одной из полос на 180); на фиг. 7 - узел II на фиг. 4 (сечение двух поло после разворота одной из полос на

180°i.

Две совмещенные полосы ленточной чушки с поперечными профильными элементами 1 и 2 трехугольной формы в сечении (фиг. 1) или трапецеидальной формы (фиг. 2) связаны между собой перемычками 3 и 4. Профильные элементы имеют широкое 5 и узкое 6 основания. Перемычки 3 и 4 расположены на широком основании 5, а на узком 6 ос новаНИИ выполнены пазы 7 по профилю перемычек 3 и 4.

Для производства ленточной чушки и формирования ее в рулон требуется оборудование, установленное в следу- ющей последовательности (фиг. 3).

Рядом с миксером 8 установлены параллельно одна другой две литейные машины 9 и 10 с роторными кристаллизаторами для отливки непрерывных по- лос 11 и 12. два пресса 13 и 14 (или прокатные станы), установленные также параллельно один другому за литей ными машинами, стол 15, выполненный в виде рольганга с ножницами 16, и моталка 17.

Кроме миксера, предусмотрена литеная машина 18 с двумя роторными кристаллизаторами 19 и 20, установленными на одном валу, для получения двух непрерывных полос 21 и 22 (фиг. 4 и 5) При этом роторные.кристаллизаторы 19 и 20 имеют форму, обеспечивающую получение профильных элементов 1 и 2 и перемычек 3 и 4. Такое вьтолнение роторных кристаллизаторов позволяет исключить из схемы прессы ,(или проканые станы). В остальном сохраняется то же оборудование, что и в первом

Q

5

20

25 30

40 с

0

5

варианте, т.е. стол 15, ножницы 16 и моталка 17.

Получение ленточной чушки и формирование ее в пакет происходит следующим способом.

Металл из миксера 8 подают одновременно на две литейные машины 9 и 10, установленные параллельно одна другой. На роторных кристаллизаторах литейных машин 9 и 10 получают две полосы 11 и 12, которые направляют к прессам 13 и 14 (вместо прессов могут быть установлены клети прокатного стана) для формовки профильньпс элементов 1 и 2 и перемычек 3 и 4. При этом пуансон и матрица одного из прессов, например пресса 13, установлены так, что обеспечивают получение широкого основания 5 профильных элементов сверху, а на другом прессе 14 снизу. Далее полосу 12 заводят на стол 15, а поверх этой полосы укладывают полосу 11 так, что ее профильные элементы входят между профильными элементами полосы 12. Конец полу- 1

ченной таким образом сплошной полосы заводят на моталку 17 и сматывают полосу в рулон. По окончании намотки конец полосы отрезают ножницами 16 и Закрепляют его на рулоне. Снятый с моталки рулон обвязывают, например, катанкой.

По второму варианту ленточную чушку получают следующим образом.

На роторных кристаллизаторах 19 и 20, установленных на одном валу литейной машины 18 (фиг. 4, 5), получают две полосы 21 и 22, одну из ко торых, например полосу 22, с помощью роликов 23 разворачивают на 180°. Затем эту полосу 22 заводят на стол 15, а поверх ее укладывают полосу 21 и далее выполняют те же операции, что и в первом варианте.

Таким образом, по этому варианту сокращается количество оборудования, но необходимо разворачивать одну из полос на 180°.

Пример 1. На агрегате, включающем миксер, две литейные водоохлаж- дЗемые машины роторного типа, два пресса, гильотинные ножницы и моталку, получают ленточную чушку следующим образом. Из миксера по литейному желобу расплав подают к роторньм литейным машинам. Подвод металла к ротору бесстопорный, горизонтальный. Полученные в кристаллизаторах две

полосы направляют к прессам для формования профильных элементов и перемычек. За один ход пресса получают по 4-6 профильных элементов, например, с такими размерами: длиной 125, шириной 70 и высотой 50 мм каждый, толщина перемычек 5-7 мм. Скорость литья 13 - 14 об/ми. Температура литья 700-720 С. Профильные элементы на одной полосе формуют узким основанием вверх, а на другой - вниз. Обе полосы после обработки на прессах укладывают одну на другую узкими основаниями навстречу одна другой. Конец совмещенной полосы закрепляют на оси моталки и сматывают ее в рулон. Второй конец полосы после обрезки на гильотинных ножницах закрепляют на рулоне обвязочным материалом. Мотал- ку отводят в сторону, снимают с нее рулон и обвязывают его, например, алюминиевой катанкой. А другой конец полосы в это время наматывают на другую моталку. В результате получают рулон, например, с такими размерами: наружный диаметр 1DOO, внутренний диаметр 300, длина рулона 1000 мм, .вес рулона 1600 кг.

Пример 2. На агрегате, включающем миксер, литейную водоохлаждае- мую машину с двумя роторными кристаллизаторами, установленными на одном валу, гильотинные ножницы и моталку, получают ленточную чушку в той же последовательности, что и в первом варианте с учетом следующих изменений. Профильные элементы с перемычками формуют прямо на роторном кристаллизаторе. Перед укладкой одной по- сы на другую одну из полос разворачивают на 180. В остальном процесс аналогичен примеру 1.

Использование предлагаемой формы чушки и способа формирования ее в рулон позволяет вдвое повысить производительность агрегата за счет отливки двух полос одновременно, а также упростить операцию пакетирования в части конструктивного оформления: вместо сложного чушкоукладчика использовать простой намоточный станок.

Рулонный пакет удобен для вьшолне- ния погрузо-разгрузочных работ не только вилочным погрузчиком, но и любым другим подъемным механизмом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакетируемая чушка | 1971 |

|

SU470988A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Металлическая чушка | 1984 |

|

SU1171189A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| Агрегат продольной резки полосы | 1979 |

|

SU872058A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| Пакетируемая металлическая чушка | 1989 |

|

SU1740113A1 |

| Устройство для литья лент из цветных металлов и сплавов | 1990 |

|

SU1759537A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕНТ И ПОЛОС ИЗ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1994 |

|

RU2112812C1 |

1. Ленточная чушка, вьтолнен- ная в виде полосы с профильными элементами, имеющими широкое и узкое основания, связанные между собой перемычками, отличающаяся тем, что, с целью повышения качества ленточной чушки за счет увеличения жесткости полосы и прочности перемычек, отношение ширины и высоты перемычек к ширине и высоте профильных элементов в их поперечном сечении составляет соответственно 1:2-1:10 и 1:5-1:10, при этом на узком основании профильных элементов вьтолнены пазы по профилю перемычек. 2. Способ формирования пакета ленточной чушки, включающий укладку чушек узкими основаниями навстречу друг к другу, отличающийся тем, что, с целью упрощения пакетирования чушки, профильные элементы одной ленточной чушки вводят между профильными элементами другой, а затем сматывают чушку в рулон. с S (Л

В 7

риг. t

(puf.3

17

19

fpui. V

13

фи1.6

Фиг, 7

| Операционный усилитель | 1984 |

|

SU1224969A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент ФРГ 913578, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1984-05-29—Подача