00 ел

Изобретение относится к порошковой металлургии, в частности к сно- собу получения порошка из сливной стружки сталей и сплавов.

Цель изобретения - снижение энергоемкости и новышение производительности.

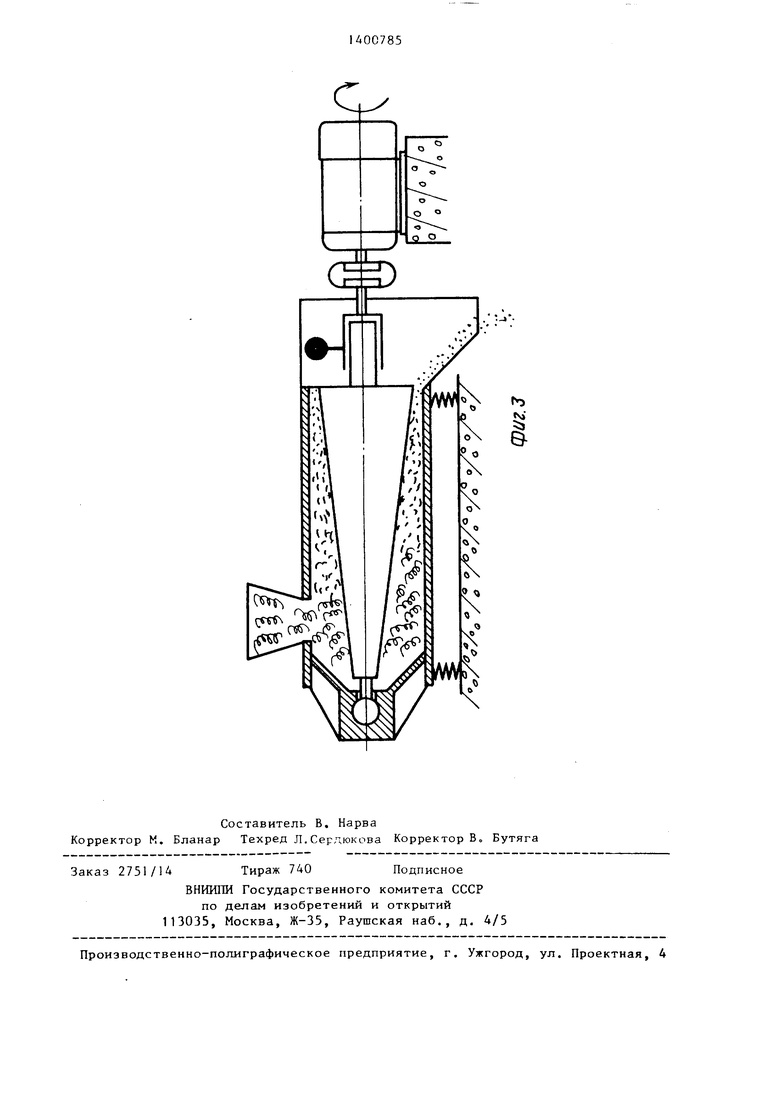

На фиг. 1 представлена схема реализации способа в устройстве с риф- леными плоскими мелющими поверхностями, снабженными самобалансными вибраторами; на фиг.2 - схема реализации способа в устройстве с конусообразными гладкими поверхностями; на фиг. 3 - схема реализации способа в устройстве с цилиндрической внешней и конусообразной внутренней рифлеными мелющими поверхностями.

Способ может быть реализован по любой приведенной (фиг. 1-3) схеме. Каждое из этих устройств обеспечивае благодаря своей кинематике и динамике увеличивающуюся по длине камеры амплитуду от загрузки до разгруз- ни, а также принудительное перемещение массы стружки за счет ее инерции в том же направлении.

Пример I.Ha устройство с рифлеными плоск гми мелющими поверх- ностями, снабженными самобалансными вибраторами и двумя электродвигателями по 5,5 кВт, измельчают железо- кобальтованадиевуго стружку. Загрузку устройства осуществляют под дав- лением массы исходного материала до 0,4 т/м . Взаимодействие мелющих поверхностей длиной 500 мм осуществляют с частотой 30 Гц и амплитудой от О (в загрузочной зоне) до 30 мм (в разгрузочной зоне). Принудительное перемещение вдоль камеры осуществляют за счет момента инерции массы стружки в момент расхождения мелюших поверхностей с одновременным движением кх в сторону загрузки. Производительность до 1 т крупнозернистого порошка (до 5 мм) в час.

Удельные затраты электроэнергии составляют 9 кВт.ч/т по сравнению с 12 кВт.ч/т для известного способа (производительность известного способа 0,7 т/ч).

Пример 2. На устройстве с конусообразными гладкими поверхно- стями, снабженными самобалансными вибраторами с двигателями мощностью по 7 кВт, измельчают такую же сТруж- ку, что и в примере 1 при частоте

25 Гц. При длине полости 420 мм амплитуда, направленная на сжатие слоя изменяется от б до 12 мм (от верха до нижней части полости ). Принудительное перемещение стружки вдоль полости создается за счет ее формы по высоте полости с учетом момента инерции стружки.

Производительность 0,8 т/ч при крупности порошка мельче 5 мм. Удель .ные.затраты электроэнергии составляют 11 кВт,ч/т вместо 12 кВт.ч/т в известном способе (производительность известного способа 0,7 т/ч).

Пример З.В устройстве с цилиндрической внешней и конусообразно внутренней рифлеными мелющими поверхностями, вал которого с одной стороны шарнирно закреплен в глухом торце корпуса, а с другой стороны входит в подшипник с вибратором, приводимом во вращение электродвигателем мощностью 7 кВт, измельчают такую же стружку, что в примере 1. Взаимодействие мелющих поверхностей длиной 500 мм осуществляется с частотой 2Д Гц и амплитудой от О (в загрузочной части ) до 16 мм (в разгрузочной зоне). Принудительное перемещение стружки вдоль камеры осуществляется за счет подпора материала в зоне загр зки и момента инерции массы стружки разгрузочной щели, образуемой между внешней и внутренней мелющими поверхностями в момент их расхождения. Способ обеспечивает производительность до 0,9 т/ч крупнозернистого порошка (мельче 5 мм). Удельные затраты электроэнергии составляет 10 кВт.ч/т вместо 12 кВт-ч/т для известного способа (производительность известного способа 0,7 т/ч)

Таким образом, применением предлагаемого способа обеспечивается снижение энергоемкости и повышение производительности.

Формула изобретения

Способ получения металлического порошка, преимущественно из металлической- стружки, включающий загрузку исходного материала в камеру с размалывающими телами и механическое измельчение при наложении вибрационных колебаний с перемещением измельчаемого материала через камеру, о т л и ч а ю щ и и с я тем, что, с целью снижения энергоемкости

3 ,U00785

и повышения производительности,перемещения материала амплитудой,

вибрационные колебания накладьшаютвозрастающей от зоны загрузки .к

с изменяющейся вдоль направлениязоне выгрузки камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1987 |

|

SU1450903A1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2319547C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2113521C1 |

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| Мельница | 1988 |

|

SU1530247A1 |

| СЕКЦИЯ РАЗГРУЗОЧНОЙ РЕШЕТКИ ДЛЯ УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И СОДЕРЖАЩИЕ ЕЕ РАЗГРУЗОЧНАЯ РЕШЕТКА, УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2023 |

|

RU2817875C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Инерционная конусная дробилка | 1978 |

|

SU886970A1 |

| Многокамерная мельница | 1975 |

|

SU585872A1 |

| Устройство для измельчения пищевых продуктов | 1985 |

|

SU1318290A1 |

Изобретение относится к области порошковой металлургии, в частности к способу получения порошка механическим измельчением металлической стружки. Целью изобретения является снижение энергоемкости и повышение производительности. Стружку загружают в мелющую камеру и измельчают, воздействуя на ее слой деформацией сжатия с одновременным сдвигом, для чего мелющим телом придают переменную по длине камеры амплитуду, возрастающую от загрузочной к разгрузочной зоне, причем в момент расхождения тел слой стружки принудительно перемещается к разгрузочной зоне. 3 ил. (Л

0/° о /° о/ о /о о / о

о /О о/ о 7 о 7 7 /

о / е

Ц)и2.1

о/ о /о о / о

о /О о/ о 7 о 7 7 /

фиг. 2

ГГ)

| Патент Англии Н 1448953, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 1309419, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-17—Подача