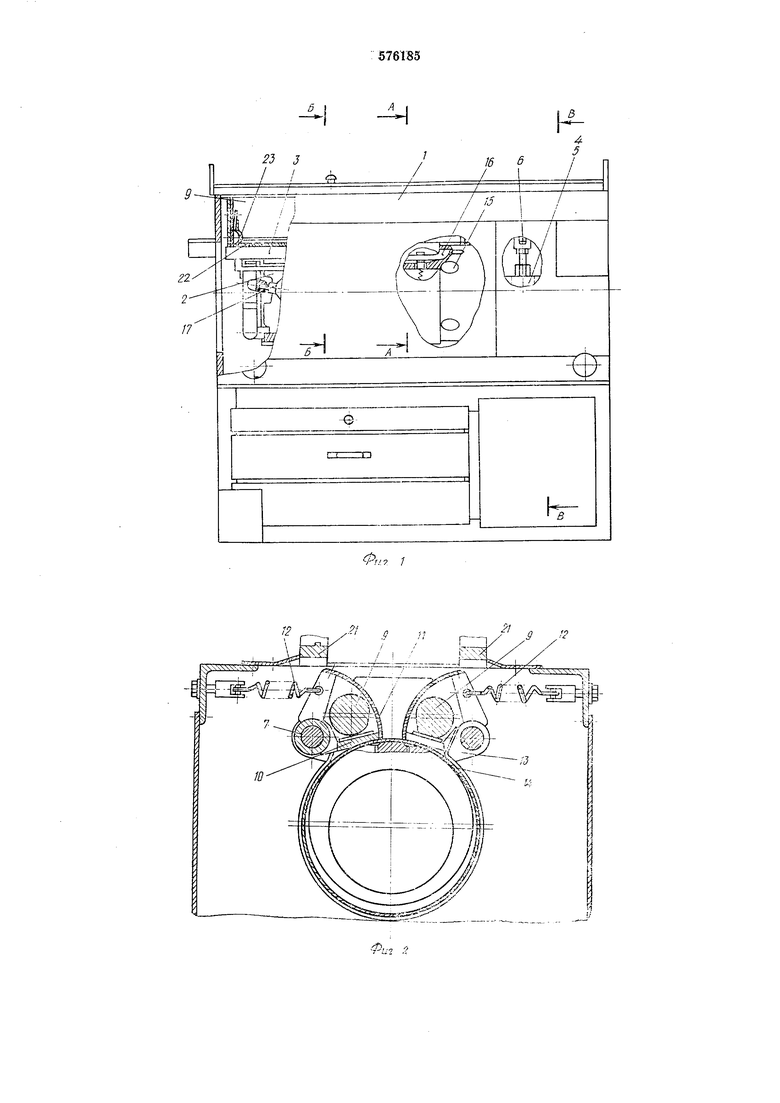

та совместно с валами 7 и подпружиненными пружинами 12.

На валах 7 закреплены также кромкосводящие кулачки 13, несущие гибкий элемент 14, охватывающий изделие.

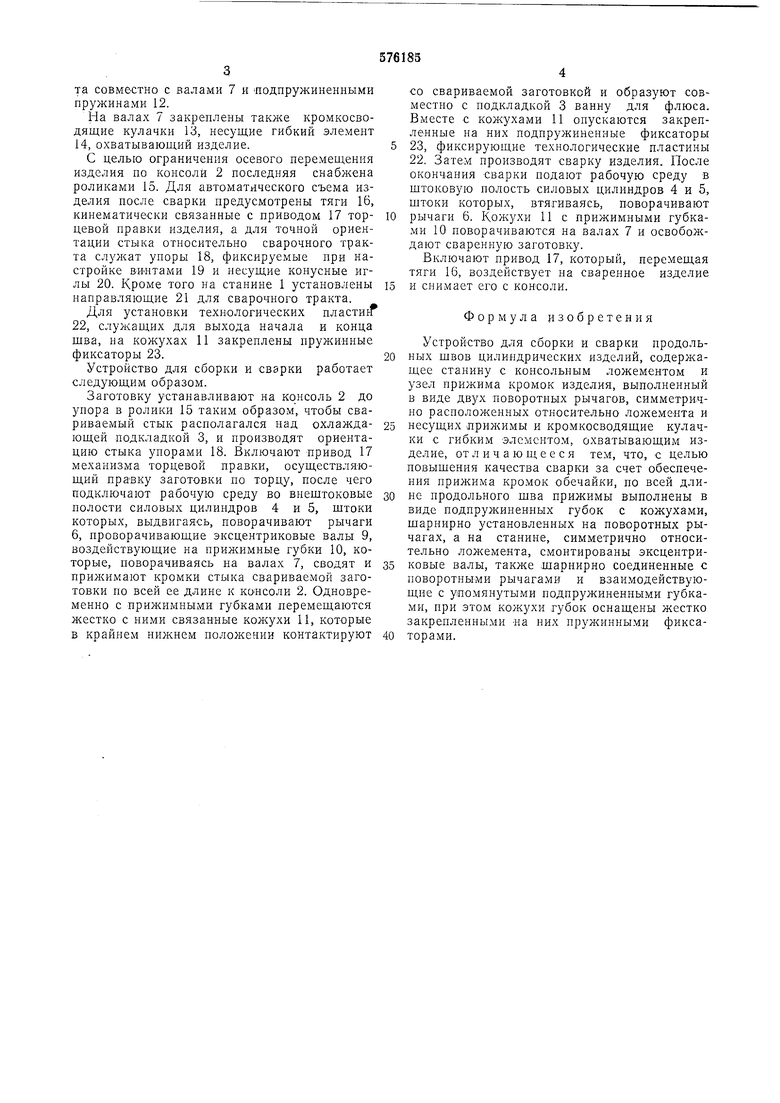

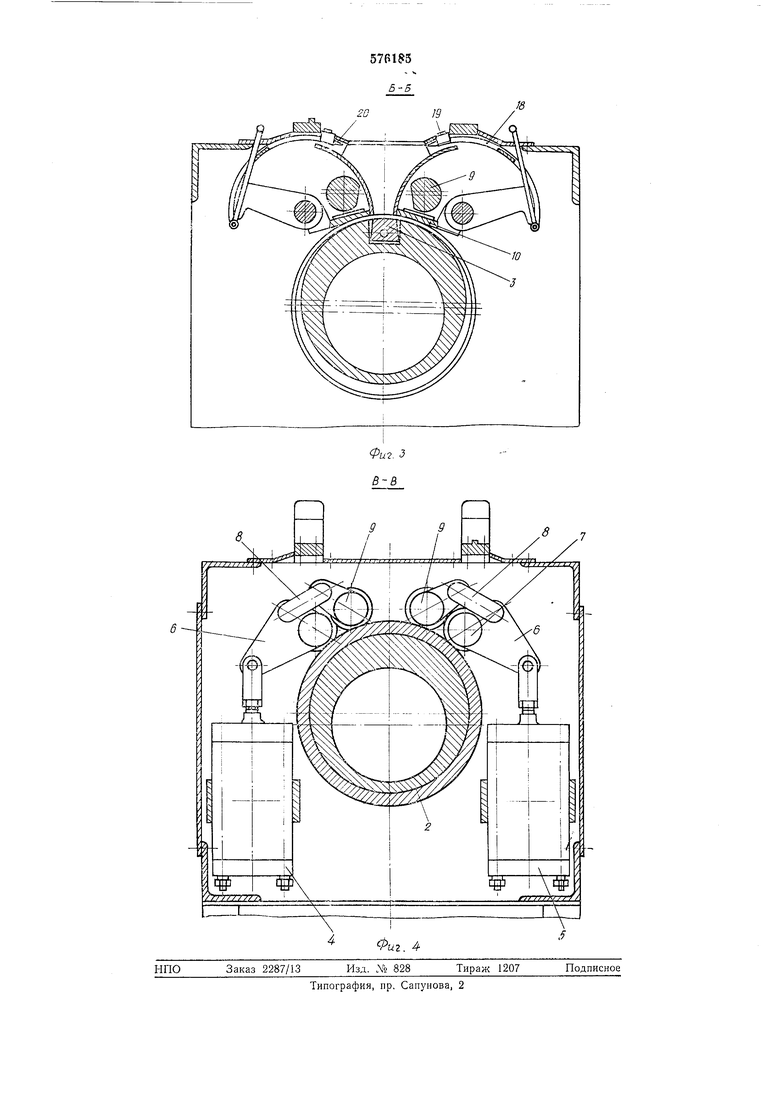

С целью ограничения осевого перемещения изделия по консоли 2 последняя снабжена роликами 15. Для автоматического съема изделия после сварки предусмотрены тяги 16, кинематически связанные с приводом 17 торцевой правки изделия, а для точной ориентации стыка относительно сварочного тракта служат упоры 18, фиксируемые при настройке вИНтами 19 и несущие конусные иглы 20. Кроме того на станине 1 установлены направляющие 21 для сварочного тракта.

Для установки технологических пластиг-Г 22, служащих для выхода начала и конца щва, на кожухах 11 закреплены пружинные фиксаторы 23.

Устройство для сборки и сварки работает следующим образом.

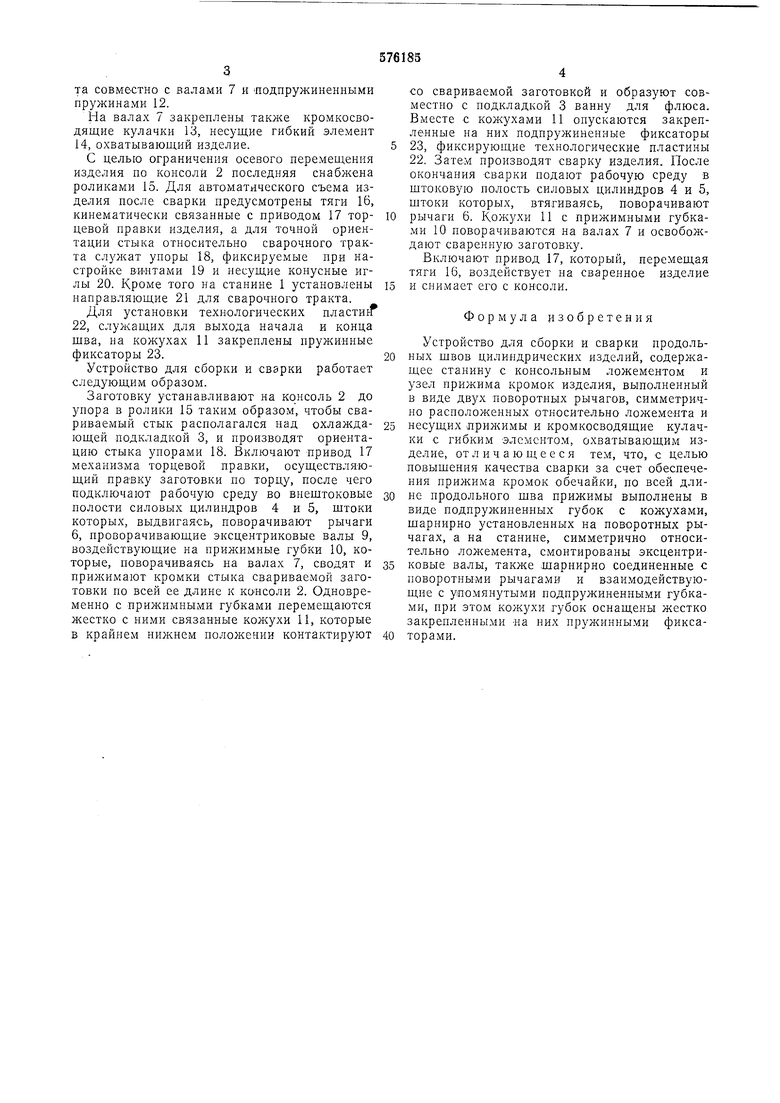

Заготовку устанавливают на консоль 2 до Зпора в ролики 15 таким образом, чтобы свариваемый стык располагался над охлаждающей подкладкой 3, и производят ориентацию стыка упорами 18. Включают привод 17 механизма торцевой правки, осуществляющий правку заготовки по торцу, после чего подключают рабочую среду во внештоковые полости силовых цилиндров 4 и 5, щтоки которых, выдвигаясь, поворачивают рычаги 6, проворачивающие эксцентриковые валы 9, воздействующие на приж;имные губки 10, которые, поворачиваясь на валах 7, сводят и прижимают кромки стыка свариваемой заготовки по всей ее длине к ко«соли 2. Одновременно с прижимными губками перемещаются жестко с ними связанные кожухи 11, которые в крайнем положении контактируют

со свариваемой заготовкой и образуют совместно с подкладкой 3 ванну для флюса. Вместе с кол ухами 11 опускаются закрепленные на них подпружиненные фиксаторы 23, фиксирующие технологические пластины 22. Затем производят сварку изделия. После окончания сварки подают рабочую среду в щтоковую полость силовых цилиндров 4 и 5, щтоки которых, втягиваясь, поворачивают

рычаги 6. Кожухи 11 с прижимными губками 10 поворачиваются на валах 7 и освобождают сваренную заготовку.

Включают привод 17, который, перемещая тяги 16, воздействует на сваренное изделие

и снимает его с консоли.

Формула изобретения

Устройство для сборки и сварки продольных ЩБОВ цилиндрических изделий, содержащее станину с консольным ложементом и узел прижима кромок изделия, выполненный в виде двух поворотных рычагов, симметрично расположенных относительно ложемента и

несущих лрижимы и кромкосводящие кулачки с гибким элементом, охватывающим изделие, отличающееся тем, что, с целью повыщения качества сварки за счет обеспечения прижима кро.мок обечайки, по всей длине продольного шва прижимы выполнены в виде подпружиненных губок с кожухами, щарнирно установленных на поворотных рычагах, а на станине, симметрично относительно ложемента, смонтированы эксцентриковые валы, также шарнирно соединенные с поворотными рычагами и взаимодействующие с упомянутыми подпружиненными губками, при этом кожухи губок оснащены жестко закрепленными «а них пружинными фиксаторами.

/7

-r

/ fi I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СБОРКИ и СВАРКИ | 1973 |

|

SU376200A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Установка для сварки листовых изделий | 1980 |

|

SU941121A1 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Устройство для сварки пористых полимерных материалов | 1985 |

|

SU1234208A1 |

| Установка для сварки изделий с криволинейным контуром | 1977 |

|

SU745626A1 |

| Устройство для сборки и сварки продольных швов цилиндрических изделий | 1985 |

|

SU1266697A1 |

r.7 7

Авторы

Даты

1977-10-15—Публикация

1975-03-10—Подача