Изобрегемие относится к автоматизации производственных процессов и может быть использовано л-тя загрузки цилиндрических заготовок типа валиков в рабочую зону технологического оборудования.

Целью изобретения является повьпиение надежности нутем обеспечения необходимого усилия зажима в схвате для восприятия усилия резания при двустороннем фрезеровании.

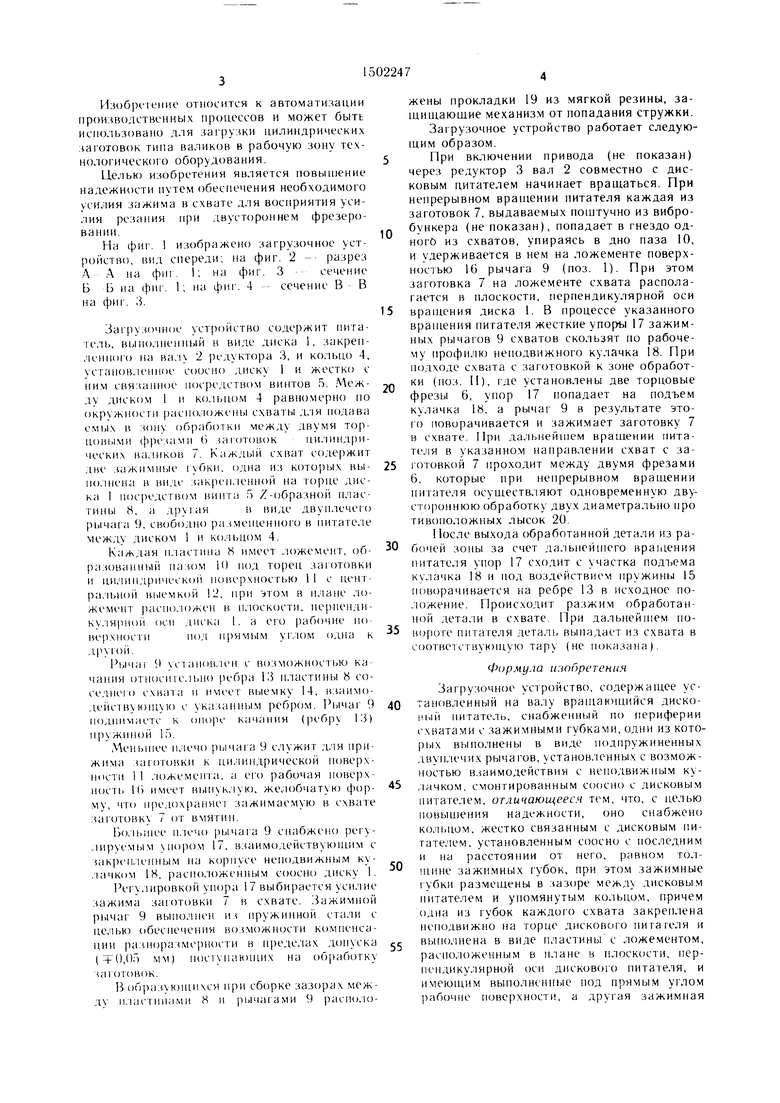

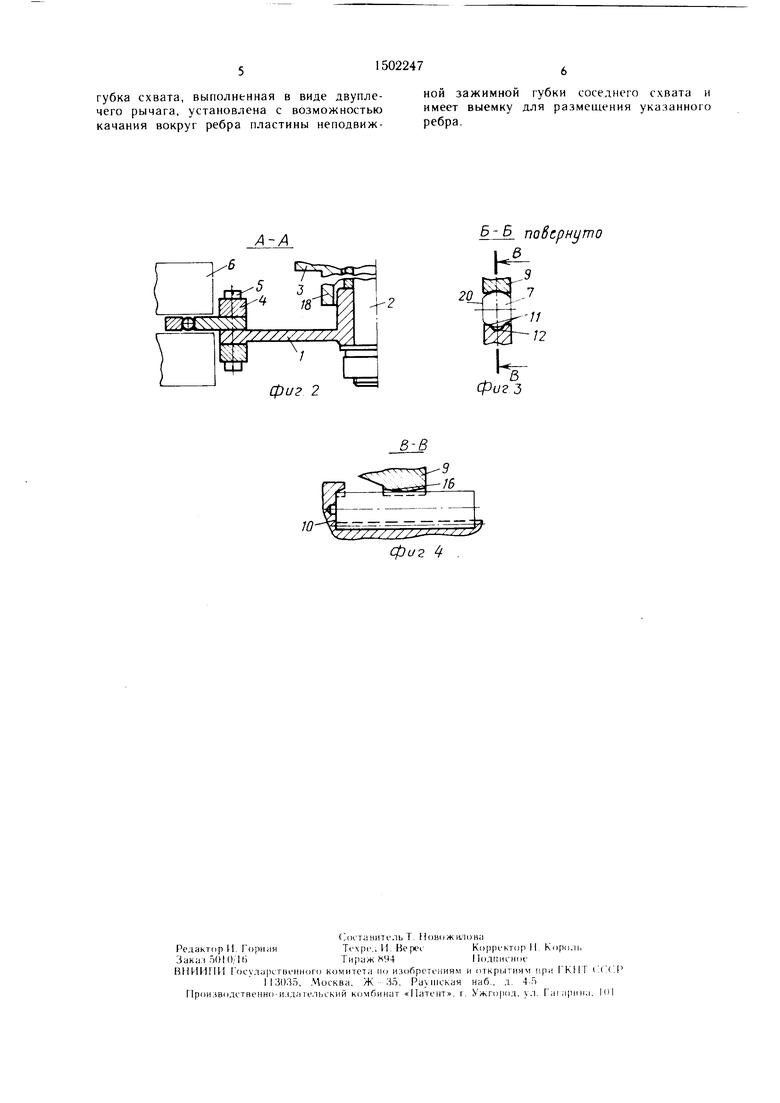

На фиг. 1 изображено загрузочное устройство, вид спереди; на фиг. 2 -- разрез Л А на фиг, 1; на фиг. 3сечение

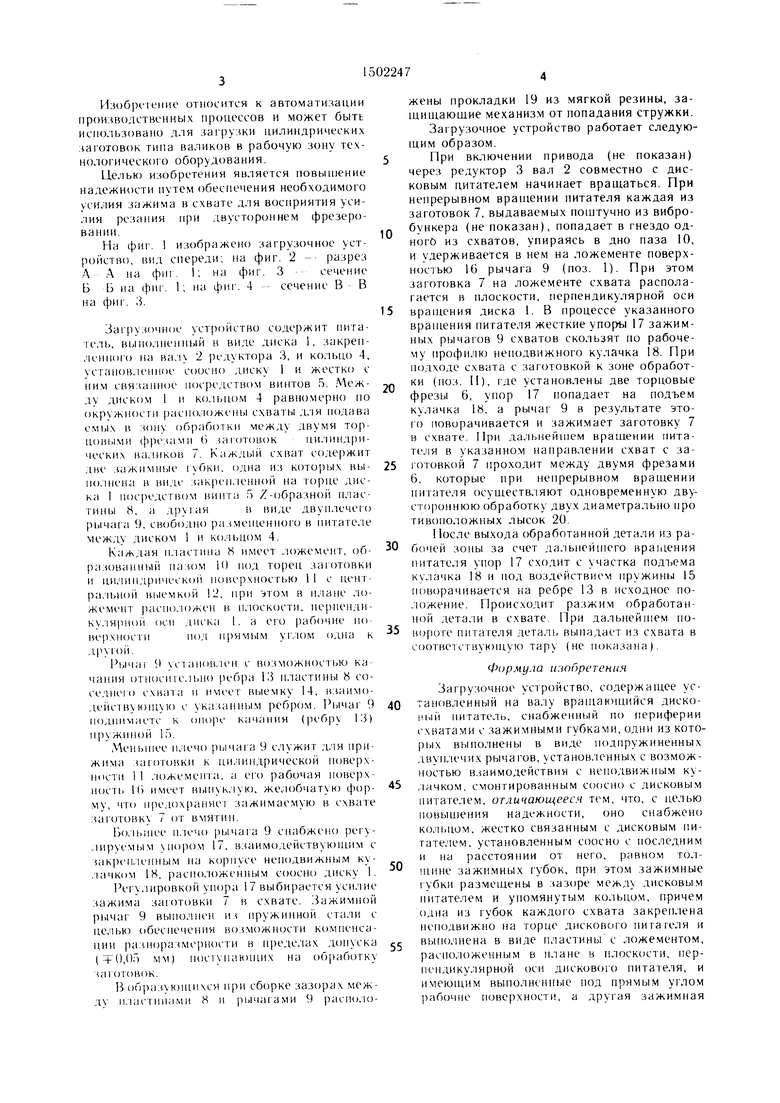

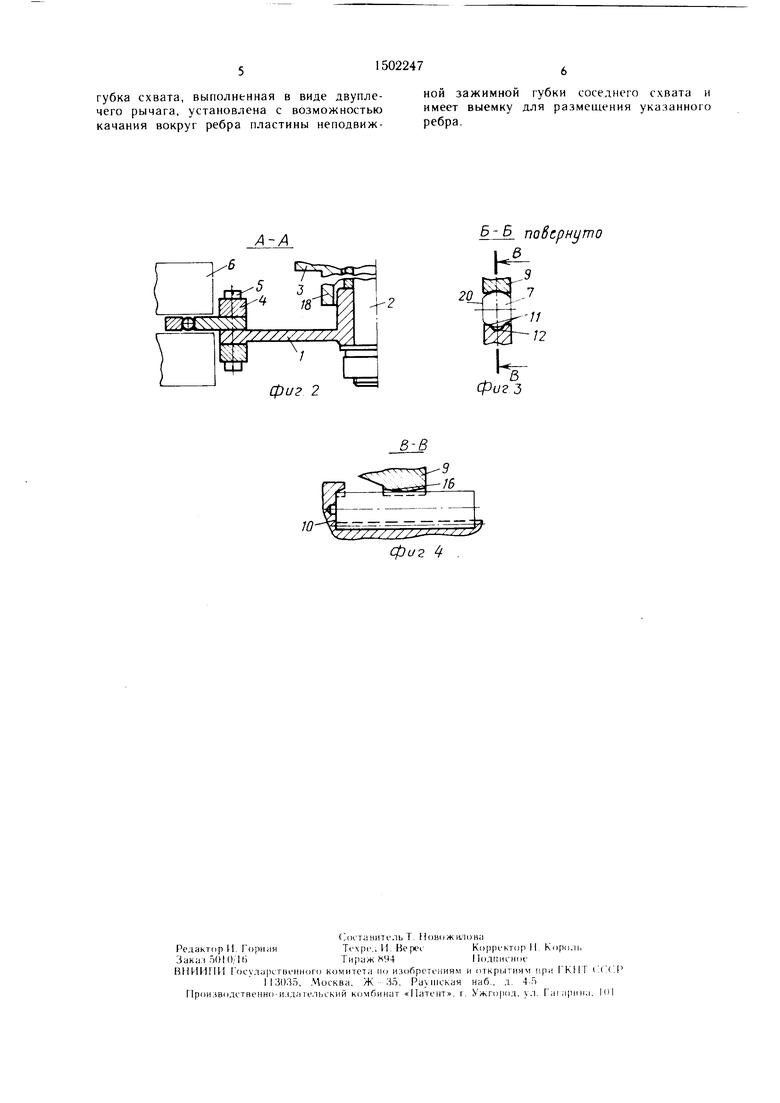

Б Ь на фиг. 1; на фиг. 4 - сечение В- В на фиг. ,.

Заг)уз()чн()е устройство содержит нита- гель, вынолненный ss виде диска 1, закрепленного на Ba;iy 2 1)едуктора ii, и кольцо 4, усгановленное соосно днску 1 и жестко с ним связанное посредством винтов 5. Между диском I и кольцом 4 равномерно по окружности )асно. 1ожены схваты для нодава емых в зону обработки между двумя торцовыми (1резами () ;iai()T()BOK ци.чиндри- ческих ва.1иков 7. Каждый схват содержит две зажимные губки, одна из которьгх выполнена в виде закреп.кмпюй на торце диска 1 посредством винта 5 Z-o6pa3Hoii нлас- типы 8, а другаяв виде двуплечего

рычага 9. свободно размеп1енного в питателе между диском 1 и кольцом 4.

Каждая пластина 8 имеет .,1ожеме)1т, об- разованньн пазом 10 под торец за()товки и цилипдрической поверхностью 11 с цент- lia. ibHoii выемкой 12, нри в плане ложемент распо.южен в плоскости, нерненди- ку. 1Я()по11 оси .чиска I. а его рабочие по- верхпосгипод прямым уг. юм одна к

дру|о11.

Рыча 9 устапов.лсн с возможностью качания относительно ребра 13 нластины 8 соседнего схвапа п имеет выемку 14, взаимо- де11ствук)Н1ук) с указанным ребром. Рычаг 9 поднимаете к опоре качания (ребру 13) П11ужпной 15.

AAeiibHiee плечо рычага 9 служит для прижима заютовки к цилиндрической поверх- ПОС1И 1 1 . южемента, а eix) рабочая поверхность) К) имеет вьп1уклую, желобчатую форму, что п 1едохраняст зажимаемую в схвате за1 отовк 7 от вмятип.

bo. iiiiHce плечо рычага 9 снабжено регу- ,:|ируемым упором 17, взаимодействуюниш с закр1М1,1енным на корпусе неподвижным ку- ,-1ачком 18, расно. юженным coocnt) диску 1.

Ре|ллировк()й упора 17 выбирается усилие зажима заготовки 7 в схвате. Зажимной рь1чаг 9 выполнен и пружинной стали с целью обеенечения возможностн компенса- пии разноразмерности в пределах донуска (ТО,05 ММ) nociynaKiniHx на обработку за1()1()В()к.

В образукяцихся при сборке зазорах между н.1асти11ам11 8 и рычагами 9 располо

0

5

0

5

0

5

0

5

жены прокладки 19 из мягкой резины, защищающие механизм от попадания стружки.

Загрузочное устройство работает следующим образом.

При включении привода (не показан) через редуктор 3 вал 2 совместно с дисковым цитателем начинает вращаться. При непрерывном вращении питателя каждая из заготовок 7, выдаваемых пощтучно из вибро- буикера (не показан), попадает в гнездо одного из схватов, упираясь в дно паза 10, и удерживается в нем на ложементе поверхностью 16 рычага 9 (поз. Г). При этом заготовка 7 на ложементе схвата располагается в плоскости, перпендикулярной оси вращения диска 1. В процессе указанного вращения питателя жесткие упоры 17 зажимных рычагов 9 ехватов скользят но рабочему профилю неподвижного кулачка 18. При подходе схвата с заготовкой к зоне обработки (ноз. II), г де установлены две торцовые фрезы 6, упор 17 попадает на подъем кулачка 18, а рычаг 9 в результате этого поворачивается и зажимает заготовку 7 в схвате. При дальнеЙ1пем вращении питателя в указанном направлении схват с заготовкой 7 проходит между двумя фрезами 6, которые при непрерывном вращении питателя осуществляют одновременную дву- стс)роннюю обработку двух диаметрально про тивоноложных лысок 20.

После выхода обработанной детали из рабочей зоны за счет да.льнеЙ1него вра111ения питателя упор 17 сходит с участка подъема кулачка 18 и под воздействием пружины 15 поворачивается на ребре 13 в исходное положение. Происходит разжим обработанной детали в схвате. При дальнейшем повороте питателя деталь выпадает из схвата в соответствующую тару (не показана),

Формула изобретения

Загрузочное устройство, содержащее установленный на валу вращающийся диско- ный питатель, снабженный по периферии с ватами с зажимными губками, одни из кото- pi)ix выполнены в виде подпружиненных двуплечих рычагов, установленных с возможностью взаимодействия с неподвижным ку- .пачком, смонтированным соосно с дисковым питателем, отличающееся тем, что, с целью ювышения надежности, оно снабжено , жестко связанным с дисковым питателем, установленным соосно с носледним и на расстоянии от него, равном толщине зажимных губок, при этом зажимные губки размещены в зазоре между дисковы.м нитателем и упомянутым кольцом, причем Одна из губок каждого ехвата закреплена неподвижно на торце дискового пита геля и выполнена в виде пластины с ложементом, расно.юженпым в нлане в плоскости, перпендикулярной оси дискового питапеля, и имеюп1им выполненные под прямым углом рабочие поверхности, а другая зажимная

губка схвата, выполненная в виде двуплечего рычага, установлена с возможностью качания вокруг ребра пластины неподвижной зажимной губки соседнего схвата и имеет выемку для размещения указанного ребра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс | 1985 |

|

SU1271742A1 |

| Схват манипулятора | 1981 |

|

SU965655A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ПРОФИЛЕЙ | 1991 |

|

RU2021083C1 |

| Схват | 1981 |

|

SU921852A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Устройство для гибки колец на концах проводов | 1990 |

|

SU1754299A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Машина для разделки рыбы | 1932 |

|

SU39945A1 |

| Автомат для крепления деталей на проводник | 1982 |

|

SU1027293A1 |

Изобретение относится к автоматизации производственных процессов и может быть использовано для загрузки цилиндрических деталей типа валиков в рабочую зону технологического оборудования. Цель изобретения - повышение надежности путем обеспечения необходимого усилия зажима в схвате для воспринятия усилия резания при двустороннем фрезеровании. Диск 1 установлен на валу с возможностью вращения и снабжен жестко связанным с ним и соосно расположенным кольцом 4. В зазоре между диском 1 и кольцом 4 расположены схваты, состоящие из двух зажимных губок, одна из которых выполнена в виде пластины 8 с ложементом для размещения цилиндрических заготовок 7, а другая - в виде двуплечего рычага 9. Ложементы расположены в плане в плоскости, перпендикулярной оси вращения диска, и образованы пазом 10 и цилиндрической поверхностью 11, выполненными под прямым углом друг к другу. При подходе схвата с заготовкой 7 к зоне обработки, где установлены торцовые фрезы 6, упор 17 попадает на подъем кулачка 18, в результате чего двуплечий рычаг 9 поворачивается вокруг ребра 13 пластины 8, зажимая заготовку в схвате. 4 ил.

А-А

фиг 2

Б-Б подернуто

КI о

фи2

| Транспортный ротор | 1982 |

|

SU1057235A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-12-24—Подача