13

Детом

П

сх

СП

ю

фигЛ

Изобретение относится к машиностроению и может быть использовано для кантования деталей при различных технологических операциях обработки ее сторон.

Целью изобретения является повышение надежности работы устройства за счет улучшения базирования деталей.

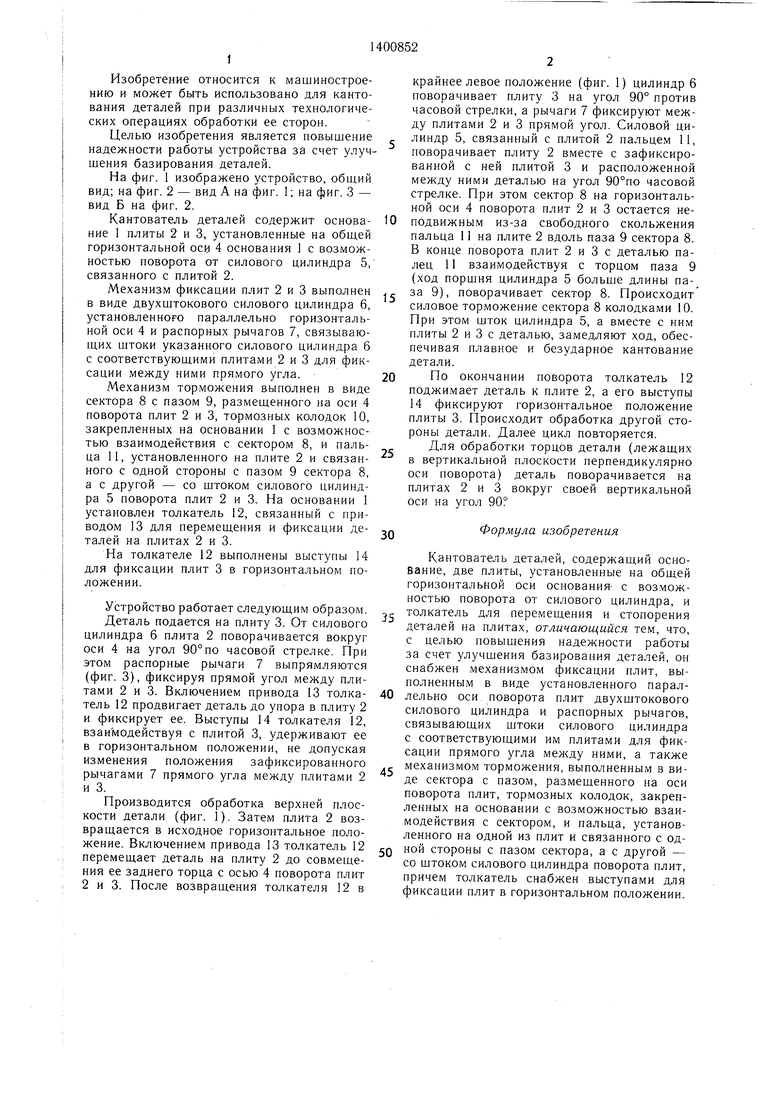

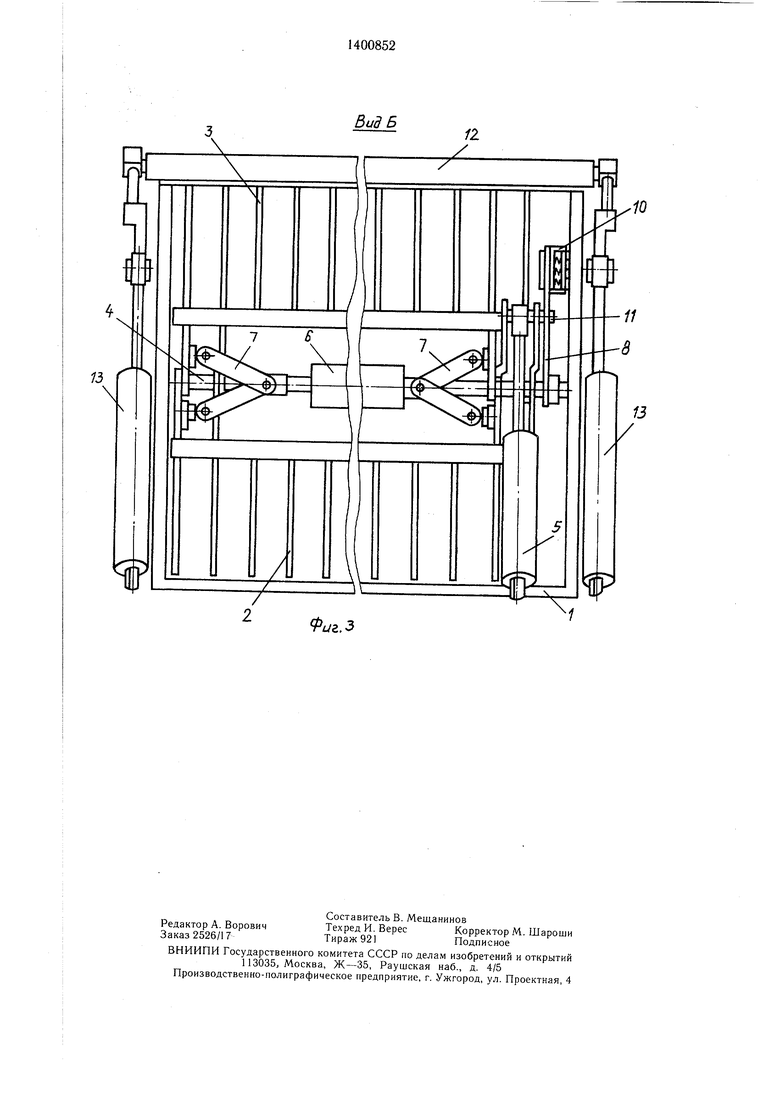

На фиг. 1 изображено устройство, обш.ий вид; на фиг. 2 - вид А на фиг. I; на фиг. 3 - вид Б на фиг. 2.

Кантователь деталей содержит основание 1 плиты 2 и 3, установленные на обш.ей горизонтальной оси 4 основания 1 с возможностью поворота от силового цилиндра 5, связанного с плитой 2.

Механизм фиксации плит 2 и 3 выполнен в виде двухштокового силового цилиндра 6, установленного параллельно горизонтальной оси 4 и распорных рычагов 7, связывающих штоки указанного силового цилиндра 6 с соответствующими плитами 2 и 3 для фиксации между ними прямого угла.

Механизм торможения выполнен в виде сектора 8 с пазом 9, размешенного на оси 4 поворота плит 2 и 3, тормозных колодок 10, закрепленных на основании 1 с возможностью взаимодействия с сектором 8, и пальца 11, установленного на плите 2 и связанного с одной стороны с пазом 9 сектора 8, а с другой - со штоком силового цилиндра 5 поворота плит 2 и 3. На основании 1 установлен толкатель 12, связанный с приводом 13 для перемещения и фиксации деталей на плитах 2 и 3.

На толкателе 12 выполнены выступы 14 для фиксации плит 3 в горизонтальном положении.

Устройство работает следующим образом.

Деталь подается на плиту 3. От силового цилиндра 6 плита 2 поворачивается вокруг оси 4 на угол 90°по часовой стрелке. При этом распорные рычаги 7 выпрямляются (фиг. 3), фиксируя прямой угол между плитами 2 и 3. Включением привода 13 толкатель 12 продвигает деталь до упора в плиту 2 и фиксирует ее. Выступы 14 толкателя 12, взаимодействуя с плитой 3, удерживают ее в горизонтальном положении, не допуская изменения положения зафиксированного рычагами 7 прямого угла между плитами 2 и 3.

Производится обработка верхней плоскости детали (фиг. 1). Затем плита 2 возвращается в исходное горизонтальное положение. Включением привода 13 толкатель 12 перемещает деталь на плиту 2 до совмещения ее заднего торца с осью 4 поворота плит 2 и 3. После возвращения толкателя 12 в

крайнее левое положение (фиг. 1) цилиндр 6 поворачивает плиту 3 на угол 90° против часовой стрелки, а рычаги 7 фиксируют между плитами 2 и 3 прямой угол. Силовой цилиндр 5, связанный с плитой 2 пальцем 11, поворачивает плиту 2 вместе с зафиксированной с ней плитой 3 и расположенной между ними деталью на угол 90°ао часовой стрелке. При этом сектор 8 на горизонтальной оси 4 поворота плит 2 и 3 остается не0 подвижным из-за свободного скольжения пальца 11 на плите 2 вдоль паза 9 сектора 8. В конце поворота плит 2 и 3 с деталью палец 11 взаимодействуя с торцом паза 9 (ход поршня цилиндра 5 больше длины па-

г за 9), поворачивает сектор 8. Происходит силовое торможение сектора 8 колодками 10. При этом шток цилиндра 5, а вместе с ним плиты 2 и 3 с деталью, замедляют ход, обеспечивая плавное и безударное кантование детали.

0 По окончании поворота толкатель 12 поджимает деталь к плите 2, а его выступы 14 фиксируют горизонтальное положение плиты 3. Происходит обработка другой стороны детали. Далее цикл повторяется.

Для обработки торцов детали (лежащих в вертикальной плоскости перпендикулярно оси поворота) деталь поворачивается на плитах 2 и 3 вокруг своей вертикальной оси на угол 90

5

30

Формула изобретения

Кантователь деталей, содержащий основание, две плиты, установленные на общей горизонтальной оси основания- с возможностью поворота от силового цилиндра, и

2 толкатель для перемещения и стопорения деталей па плитах, отличающийся тем, что, с целью повышения надежности работы за счет улучшения базирования деталей, он снабжен механизмом фиксации плит, выполненным в виде установленного парал0 лельно оси поворота плит двухштокового силового цилиндра и распорных рычагов, связывающих штоки силового цилиндра с соответствующими им плитами для фиксации прямого угла между ними, а также

с механизмом торможения, выполненным в виде сектора с пазом, размещенного на оси поворота плит, тормозных колодок, закрепленных на основании с возможностью взаимодействия с сектором, и пальца, установленного на одной из плит и связанного с одQ ной стороны с пазом сектора, а с другой - со щтоком силового цилиндра поворота плит, причем толкатель снабжен выступами для фиксации плит в горизонтальном положении.

Фиг..Э

Вид Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования деталей | 1986 |

|

SU1366357A1 |

| Устройство для набора садок | 1977 |

|

SU729427A1 |

| Стенд для сборки цепи, преимущественно тяговой вильчатой | 1983 |

|

SU1097476A1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для заточки фрез | 1989 |

|

SU1696267A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1978 |

|

SU686830A1 |

| Кантователь деталей | 1988 |

|

SU1521553A1 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

Изобретение относится к области машиностроения и может быть использовано для кантования деталей при различных технологических операциях обработки ее сторон. Целью изобретения является повышение надежности работы устройства за счет улучшения базирования деталей. В устройстве предусмотрен механизм фиксации прямого угла плит 2 и 3, выполненный в виде двух- штокового силового цилиндра 5, установленного параллельно оси 4 поворота плит 2 и 3, распорных рычагов 7, а также выступов 14 на толкателе 12 для стопорения плиты 3 в горизонтальном положении. После подачи детали на плиту 3 плита 2 поворачивается вокруг оси 4 при по.мощи цилиндра 6, строго фиксируя распорными рычагами 7 прямой угол, а толкатель 12 перемещает и фиксирует деталь в заданном положении. После обработки верхней стороны детали плита 2 занимает исходное горизонтальное положение, а толкатель 12 перемешает деталь по ней до совмещения заднего торца детали с осью 4. После отхода толкателя 12 в крайнее левое положение, разворота цилиндром 6 плиты 3 на угол 90°(против часовой стрелки) и фиксации прямого угла включается силовой цилиндр 5. Последний, соединенный с плитой 2 пальцем II, поворачивает ее, а вместе с ней 1.литу 3 и деталь на угол 90° (по часовой стрелке). В конце хода палец 11, взаимодействующий с пазом 9 сектора 8, размещенного на оси 4, поворачивает сектор 8. Происходит торможение сектора 8 колодками 10, а вместе с ним njTOKa цилиндра 5, плит 2 и 3 с деталью, чем обуславливается плавность и безударность кантования Для обработки других сторон детали последняя поворачивается на плитах 2 и 3 вокруг своей вертикальной оси на угол 90° 3 ил. (Л

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-30—Подача