В

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для склеиваниядЕРЕВяННыХ СТРОиТЕльНыХ КОНСТРуКций | 1980 |

|

SU852562A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

| Полуавтомат для нанесения стачивающих и отделочных строчек на детали и узлы швейных изделий | 1961 |

|

SU140673A1 |

| Устройство для сборки и сварки резервуара из обечайки и днищ | 1989 |

|

SU1696236A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| Захват-кантователь для бочек к электропогрузчику | 1984 |

|

SU1221207A2 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Устройство для обработки крестовин карданов | 1974 |

|

SU637235A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

Изобретение относится к машиностроению и может быть использовано для ориентированной подачи деталей в технологическое оборудование. Цель изобретения - предотвращение повреждения поверхности деталей путем исключения трения о неподвижные элементы конструкции при транспортировании с плиты на плиту. При кантовании детали с помощью двух плит 2 и 3, установленных на общей оси 4 основания 1, происходят ее поворот на угол 90° и транспортирование с плиты 3 на плиту 2 при помощи кареток транспортера, установленных на направляющих 12 и снабженных платформами 17 и 18. Последние связаны с каретками при помощи рычажно-шарнирных параллелограмов. После окончания очередного этапа кантования деталь попадает на плиту 3. Привод транспортера перемещает каретки от плиты 2 к плите 3, и платформы 17 и 18, взаимодействуя с неподвижным упором основания 1, поднимаются выше уровня поверхности плиты 3 при помощи рычажно-шарнирного параллелограма, отрывая деталь от плиты 3. При транспортировании детали на плиту 2 с помощью кареток она, располагаясь на платформах 17 и 18, не соприкасается с неподвижными элементами конструкции кантователя и не имеет возможности повреждения своей наружной поверхности. В зоне плиты 2 деталь с помощью платформы 17 и 18 опускается на плиту 2, а сами платформы занимают исходное положение ниже уровня поверхности плиты 2. 6 ил.

fpue.1

портирование с плиты 3 на плиту 2 при помощи кареток транспортера, установленных на направляющих 12 и снабженных платформами 17 и 18. Последние связаны с каретками при помощи рычажно-щарнирных параллелограммов. После окончания очередного этапа кантования деталь попадает на плиту 3. Привод транспортера перемещает каретки от плиты 2 к плите 3, и платформы

шарнирного параллелограм.ма, отрывая деталь от плиты 3. При транспортировании детали на плиту 2 с помощью кареток она, располагаясь на платформах 17 и 18, не соприкасается с неподвижными элементами конструкции кантователя и не имеет возможности повреждения своей наружной поверхности.. В зоне плиты 2 деталь с помощью платформы 17 и 18 опускается на плиту 2,

17 и 18, взаимодействуя с неподвижным упо- -« а сами платформы занимают исходное поло- ром основания 1, поднимаются выше уровняжение ниже уровня поверхности плиты 2. поверхности плиты 3 при помощи рычажно- 6 ил.

Изобретение относится к машиностроению и может быть использовано для ориентированной подачи деталей в технологическое оборудование.

Целью изобретения является предотвращение повреждения поверхности деталей за счёт исключения трения о неподвижные элементы конструкции при транспортировании с плиты на плиту.

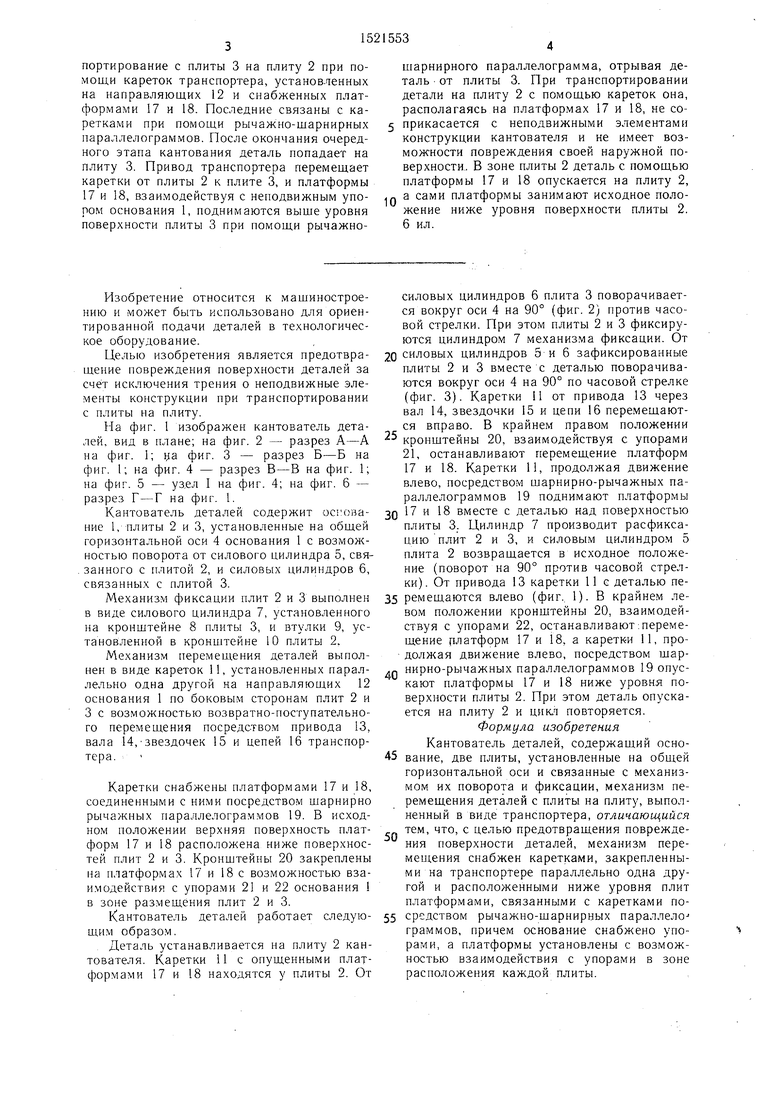

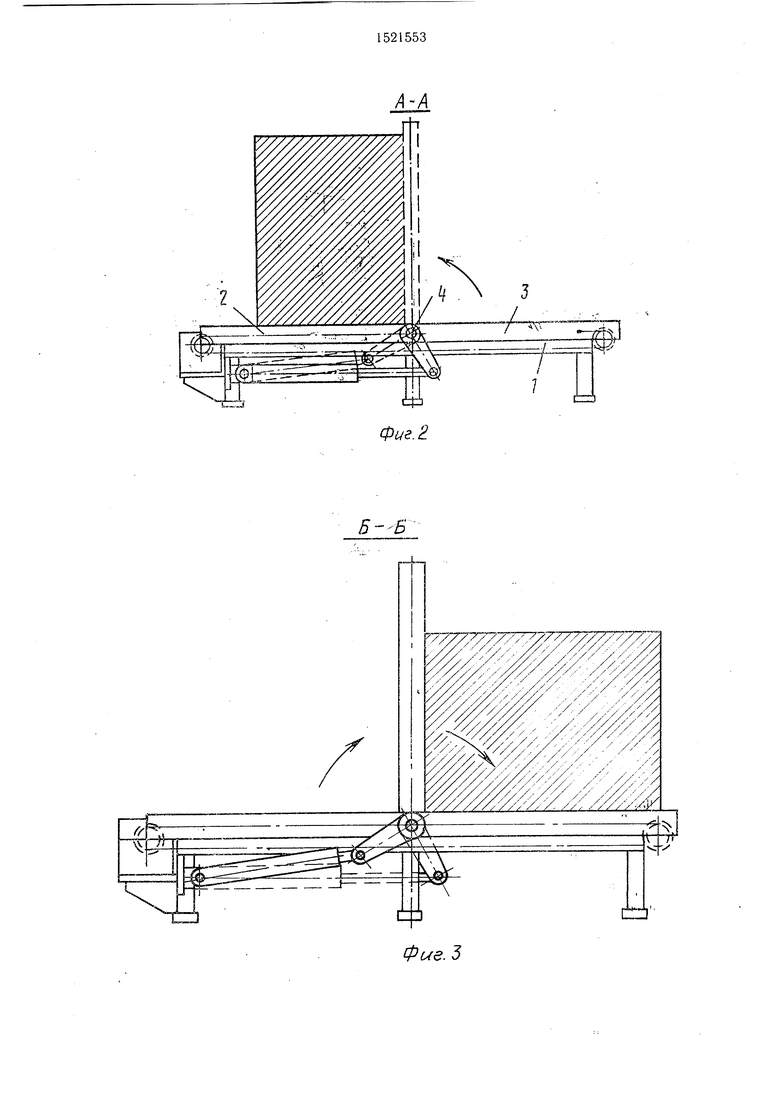

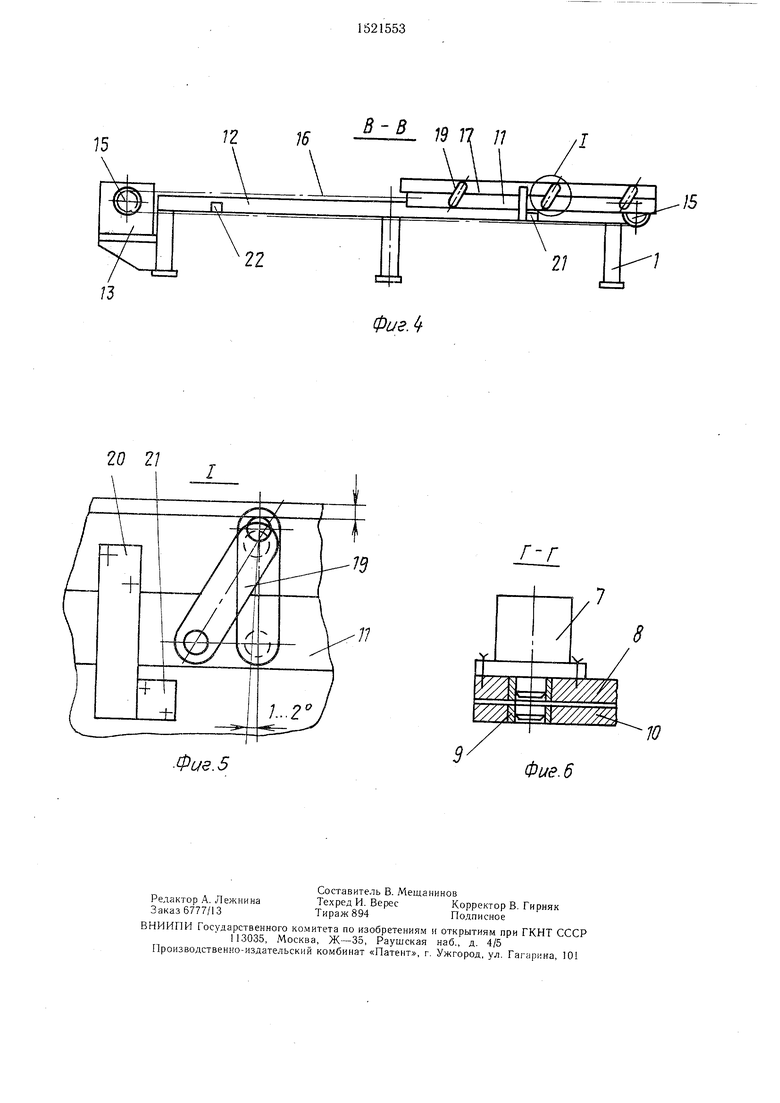

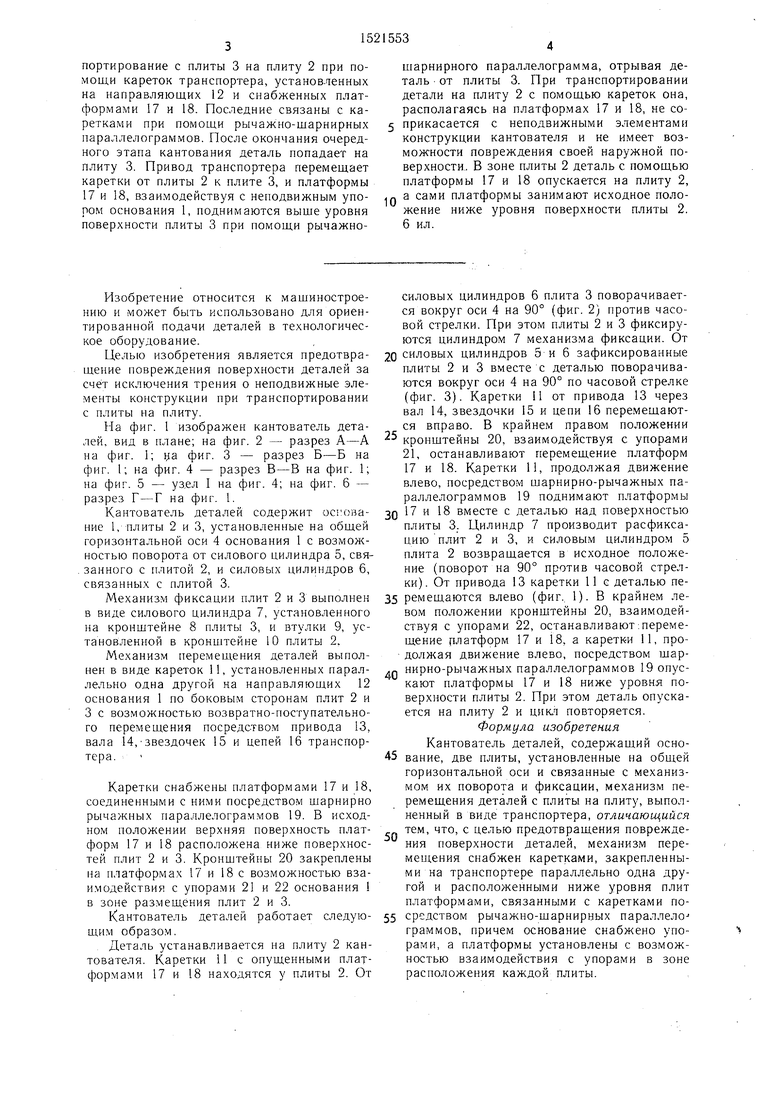

На фиг. 1 изображен кантователь деталей, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - уз,ел I на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 1.

Кантователь деталей содержит ОСГОБВ- ние 1, плиты 2 и 3, установленные на общей горизонтальной оси 4 основания 1 с возможностью поворота от силового цилиндра 5, свя- ,занного с плитой 2, и силовых цилиндров 6, связанных с плитой 3.

Механизм фиксации плит 2 и 3 выполнен в виде силового цилиндра 7, установленного на кронштейне 8 плиты 3, и втулки 9, установленной в кронштейне 10 плиты 2.

Механизм перемеп 1ения деталей выполнен в виде кареток 11, установленных параллельно одна другой на направляюпдих 12 основания 1 по боковым сторонам плит 2 и 3 с воз.можностью возвратно-поступательного перемещения посредотво.м привода 13, вала 14, звездочек 15 и цепей 16 транспортера.

Каретки снабжены платформами 17 и 18, соединенными с ними посредством шарнирно рычажных параллелограммов 19. В исходном положении верхняя поверхность платформ 17 и 18 расположена ниже поверхностей плит 2 и 3. Кронштейны 20 закреплены на платформах 17 и 18 с возможностью вза- и.модействия с упорами 21 и 22 основания 1 в зоне размещения плит 2 и 3.

Кантователь деталей работает следующим образом.

Деталь устанавливается на плиту 2 кантователя. Каретки 11 с опущенными платформами 17 и 18 находятся у плиты 2. От

шарнирного параллелограм.ма, отрывая деталь от плиты 3. При транспортировании детали на плиту 2 с помощью кареток она, располагаясь на платформах 17 и 18, не соприкасается с неподвижными элементами конструкции кантователя и не имеет возможности повреждения своей наружной поверхности.. В зоне плиты 2 деталь с помощью платформы 17 и 18 опускается на плиту 2,

а сами платформы занимают исходное поло- жение ниже уровня поверхности плиты 2. 6 ил.

силовых цилиндров 6 плита 3 поворачивается вокруг оси 4 на 90° (фиг. 2) против часовой стрелки. При этом плиты 2 и 3 фиксируются цилиндром 7 механизма фиксации. От

0 силовых цилиндров 5 и 6 зафиксированные плиты 2 и 3 вместе с деталью поворачиваются вокруг оси 4 на 90° по часовой стрелке (фиг. 3). Каретки 11 от привода 13 через вал 14, звездочки 15 и цепи 16 перемещаются вправо. В крайнем правом положении

кронштейны 20, взаимодействуя с упорами 21, останавливают перемещение платформ 17 и 18. Каретки 11, продолжая движение влево, посредством щарнирно-рычажных параллелограммов 19 поднимают платформы

Q 17 и 18 вместе с деталью над поверхностью плиты 3. Цилиндр 7 производит расфикса- цию плит 2 и 3, и силовым цилиндром 5 плита 2 возвращается в исходное положение (поворот на 90° против часовой стрелки). От привода 13 каретки 11 с деталью пе5 ремещаются влево (фиг.. 1). В крайнем левом положении кронштейны 20, взаимодействуя с упорами 22, останавливают;переме- щение платформ 17 и 18, а каретк-и 11, продолжая движение влево, посредством шарр. нирно-рычажных параллелограммов 19 опускают платформы 17 и 18 ниже уровня поверхности плиты 2. При этом деталь опускается на плиту 2 и цикл повторяется.

Формула изобретения Кантователь деталей, содержащий осно5 вание, две плиты, установленные на общей горизонтальной оси и связанные с механизмом их поворота и фиксации, механизм перемещения деталей с плиты на плиту, выполненный в виде транспортера, отличающийся тем, что, с целью предотвращения повреждения поверхности деталей, механизм пере- мепхения снабжен каретками, закрепленными на транспортере параллельно одна другой и расположенными ниже уровня плит платформами, связанными с каретками по5 средством рычажно-шарнирных параллело-- граммов, причем основание снабжено упорами, а платформы установлены с возможностью взаимодействия с упорами в зоне расположения каждой плиты.

Фиг. 2:

в -в

2Q 21

г-г

Л

/

1

т

mm.

Ю

| Кантователь | 1978 |

|

SU774910A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-15—Публикация

1988-02-29—Подача