4

о

4

4

Изобретение относится к литейному производству и может быть использовано для разливки расплавленных металлов.

Цель изобретения - улучшение шлако- отделения для повышения качества отликов.

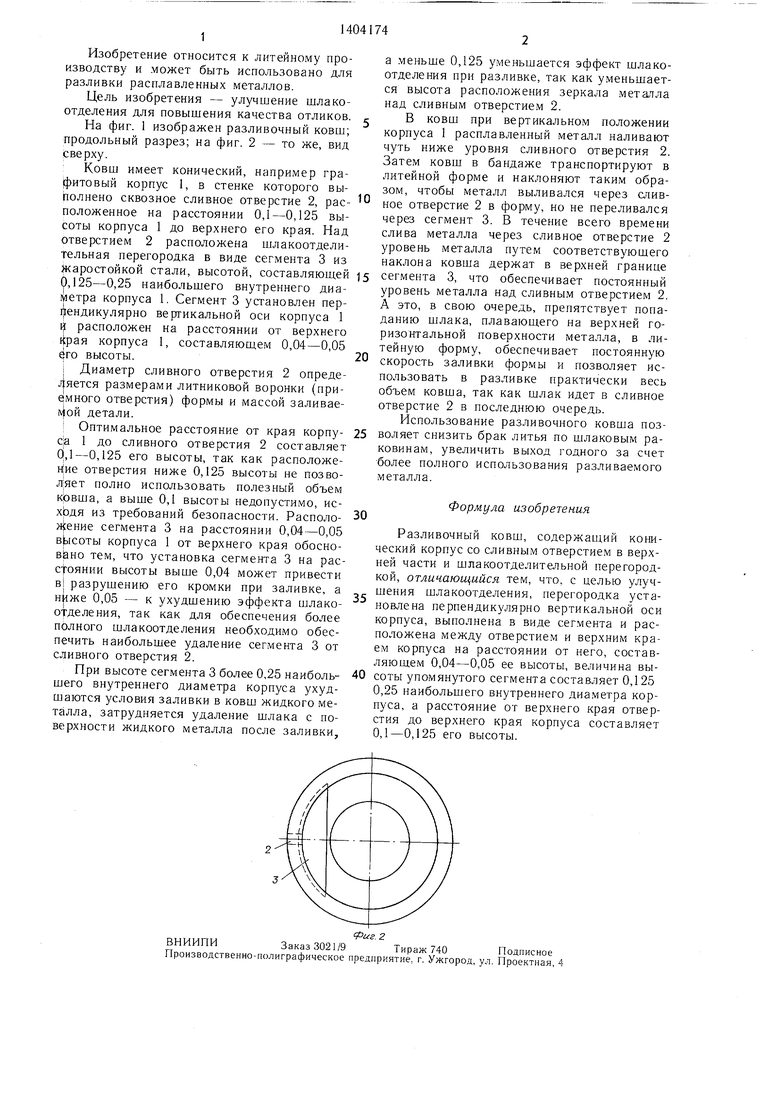

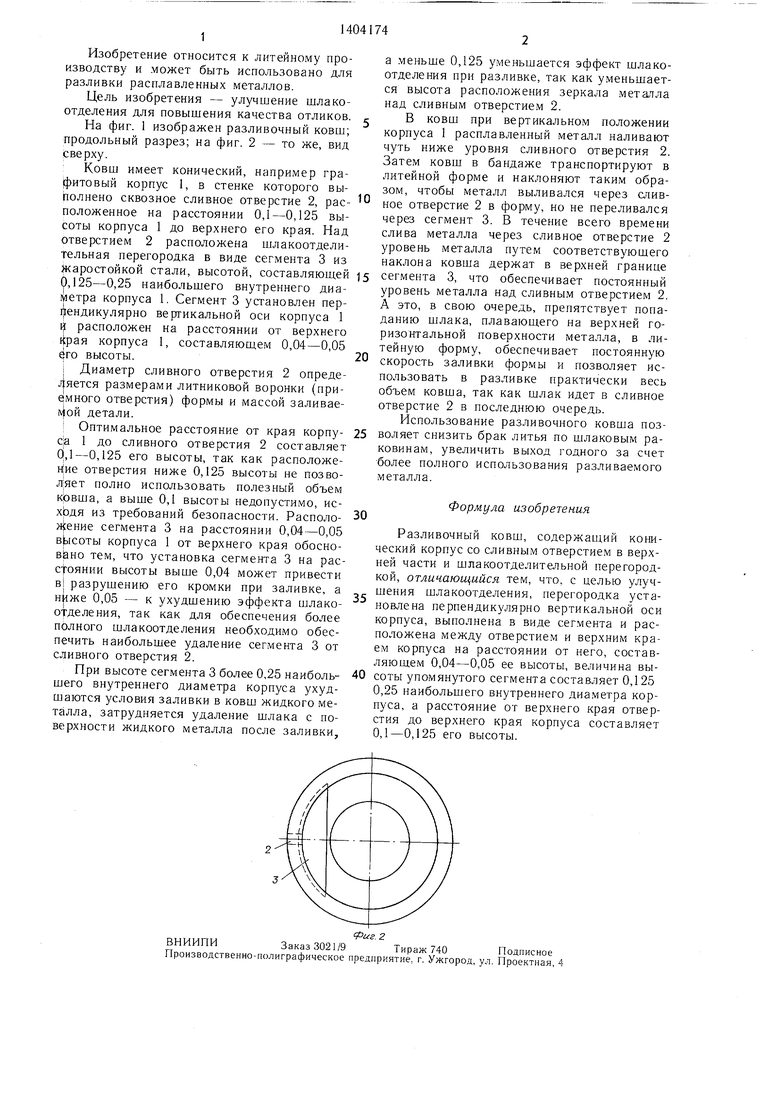

На фиг. 1 изображен разливочный ковш; продольный разрез; на фиг. 2 - то же, вид сверху.

Ковш имеет конический, например графитовый корпус 1, в стенке которого выа меньше 0,125 уменьшается эффект шлако- отделения при разливке, так как уменьшается высота расположения зеркала мета1ла над сливным отверстием 2.

В ковш при вертикальном положении корпуса 1 расплавленный металл наливают чуть ниже уровня сливного отверстия 2. Затем ковш в бандаже транспортируют в литейной форме и наклоняют таким образом, чтобы металл выливался через сливполнено сквозное сливное отверстие 2, рас- ное отверстие 2 в форму, но не переливался положенное на расстоянии 0,1-0,125 вы- через сегмент 3. В течение всего времени соты корпуса 1 до верхнего его края. Над слива металла через сливное отверстие 2 отверстием 2 расположена шлакоотдели- уровень металла путем соответствующего тельная перегородка в виде сегмента 3 из наклона ковша держат в верхней границе жаростойкой стали, высотой, составляющей 15 сегмента 3, что обеспечивает постоянный 0,125-0,25 наибольшего внутреннего диа- уровень металла над сливным отверстием 2.

А это, в свою очередь, препятствует попаданию шлака, плаваюшего на верхней горизонтальной поверхности металла, в литейную форму, обеспечивает постоянную 20 скорость заливки формы и позволяет исjyieTpa корпуса 1. Сегмент 3 установлен пер- 111ендикулярно вертикальной оси корпуса 1 расположен на расстоянии от верхнего корпуса I, составляюш,ем 0,04-0,05 бго высоты. I Диаметр сливного отверстия 2 опреде- 4яется размерами литниковой воронки (при- ejMHoro отверстия) формы и массой заливае- 4ой детали.

пользовать в разливке практически весь объем ковша, так как шлак идет в сливное отверстие 2 в последнюю очередь.

Использование разливочного ковша позИспользование разливочного ковша позОптимальное расстояние от края корпу- 25 воляет снизить брак литья по шлаковым рас|а 1 до сливного отверстия 2 составляет d,l-0,125 его высоты, так как расположение отверстия ниже 0,125 высоты не позволяет полно использовать полезный объем крвша, а выше 0,1 высоты недопустимо, ис- х1одя из требований безопасности. Располо- 30 сегмента 3 на расстоянии 0,04-0,05 BJbicoTbi корпуса 1 от верхнего края обосновано тем, что установка сегмента 3 на рас- с оянии высоты выше 0,04 может привести в| разрушению его кромки при заливке, а ниже 0,05 - к ухудшению эффекта шлако- отделения, так как для обеспечения более полного шлакоотделения необходимо обеспечить наибольшее удаление сегмента 3 от сливного отверстия 2.

35

ковинам, увеличить выход годного за счет более полного использования разливаемого металла.

Формула изобретения

Разливочный ковш, содержап ий конический корпус со сливным отверстием в верхней части и шлакоотделительной перегородкой, отличающийся тем, что, с целью улучшения шлакоотделения, перегородка установлена перпендикулярно вертикальной оси корпуса, выполнена в виде сегмента и расположена между отверстием и верхним краем корпуса на расстоянии от него, составляющем 0,04-0,05 ее высоты, величина выПри высоте сегмента 3 более 0,25 наиболь-40 соты упомянутого сегмента составляет 0,125

шего внутреннего диаметра корпуса ухуд-0,25 наибольшего внутреннего диаметра коршаются условия заливки в ковш жидкого ме-пуса, а расстояние от верхнего края отверталла, затрудняется удаление шлака с по-стия до верхнего края корпуса составляет

верхности жидкого металла после заливки,0,1-0,125 его высоты.

а меньше 0,125 уменьшается эффект шлако- отделения при разливке, так как уменьшается высота расположения зеркала мета1ла над сливным отверстием 2.

В ковш при вертикальном положении корпуса 1 расплавленный металл наливают чуть ниже уровня сливного отверстия 2. Затем ковш в бандаже транспортируют в литейной форме и наклоняют таким образом, чтобы металл выливался через сливное отверстие 2 в форму, но не переливался через сегмент 3. В течение всего времени слива металла через сливное отверстие 2 уровень металла путем соответствующего наклона ковша держат в верхней границе сегмента 3, что обеспечивает постоянный уровень металла над сливным отверстием 2.

пользовать в разливке практически весь объем ковша, так как шлак идет в сливное отверстие 2 в последнюю очередь.

Использование разливочного ковша поз воляет снизить брак литья по шлаковым ра0

5

ковинам, увеличить выход годного за счет более полного использования разливаемого металла.

Формула изобретения

Разливочный ковш, содержап ий конический корпус со сливным отверстием в верхней части и шлакоотделительной перегородкой, отличающийся тем, что, с целью улучшения шлакоотделения, перегородка установлена перпендикулярно вертикальной оси корпуса, выполнена в виде сегмента и расположена между отверстием и верхним краем корпуса на расстоянии от него, составляющем 0,04-0,05 ее высоты, величина вы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 1990 |

|

RU2016075C1 |

| ШИХТОВАЯ ЗАГОТОВКА В ВИДЕ МНОГОГРАННИКА, МУЛЬДА ДЛЯ ЕЕ ОТЛИВКИ И СПОСОБ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2032752C1 |

| Плавильно-заливочный тигель с автоматическим выпуском расплава через канал сифонного типа | 2019 |

|

RU2728142C1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Устройство для выпуска продуктов плавки из доменной печи | 1973 |

|

SU548628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ РАЗЛИВКЕ МЕТАЛЛОВ | 1996 |

|

RU2161083C2 |

Изобретение относится к литейному производству и может быть использовано для разливки расплавов. Цель - улучшение шлакоотделения для повышения качества отливок. В ковш при вертикальном положении корпуса 1 расплавленный металл наливают чуть ниже уровня сливного отверстия 2. Затем ковш в бандаже транспортируют в литейной форме и наклоняют так, чтобы металл выливался через сливное отверстие 2 в форму, но не переливался через сегмент 3. В течение всего слива металла через отверстие 2 уровень металла путем соответствуюшего наклона ковша держат в верхней границе сегмента 3, что обеспечивает постоянный уровень металла над сливным отверстием 2. А это, в свою очередь, препятствует попаданию шлака, плавающего на верхней горизонтальной поверхности металла, в литейную форму, обеспечивает постоянную скорость заливки формы и позволяет использовать в разливке практически весь объем ковша, т.к. шлак пройдет в сливное отверстие 2 в самую последнюю очередь. 2 ил. И i (Л

| Сталеразливочный чайниковый ковш | 1981 |

|

SU948536A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Власов Н | |||

| Н | |||

| и др | |||

| Справочник по разливке черных металлов | |||

| - М.: Металлургия, 1981, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1988-06-23—Публикация

1986-04-08—Подача