(Л

фигЛ

ел

О5

ю ел

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостей | 1990 |

|

SU1757788A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ фрезерования плоскостей | 1977 |

|

SU738785A1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей | 1989 |

|

SU1731462A1 |

| Способ обработки плоскостей | 1977 |

|

SU691252A1 |

| Способ обработки контурных поверхностей деталей | 1980 |

|

SU942907A1 |

Изобретение относится к механической обработке металлов резанием и может быть использовано при обработке плоскостей, ограниченных контурными поверхностями, особенно при выборке глубоких и больших массивов. Цель изобретения - повышение производительности, уменьшение энергозатрат и экономии материала. Обработку плоскости ведут в два этапа. На первом используют концевую фрезу, которую перемещают эквидистантно контурной поверхности. На втором этапе используют Т-образную фрезу с соответствующими параметрами режущей части. Т-образную фрезу перемещают по той же траектории, при этом расстояние между проходами и величину перемещения в углах радиусных сопряжений выбирают, исходя из радиуса Т-образной фрезы. 2 ил.

ho

Изобретение относится к механической обработке металлов резанием, может быть использовано при обработке плоскостей, ограниченных контурными поверхностями, особенно при выборке глубоких и больп1их xiaccnEioii, и яв.ляется усовершенствованием способа по авт. св. .N 9 733877.

Цель изобретения - повышение процз- iu).inTtMbHocTn, уменьшение энергозатрат и :1К()П)мия материа.па за счет уменьшения суммы чис. 1а проходов. необходим 1х для обработки всей повер.чности, и уменьшения ухода материа,1а в стружку.

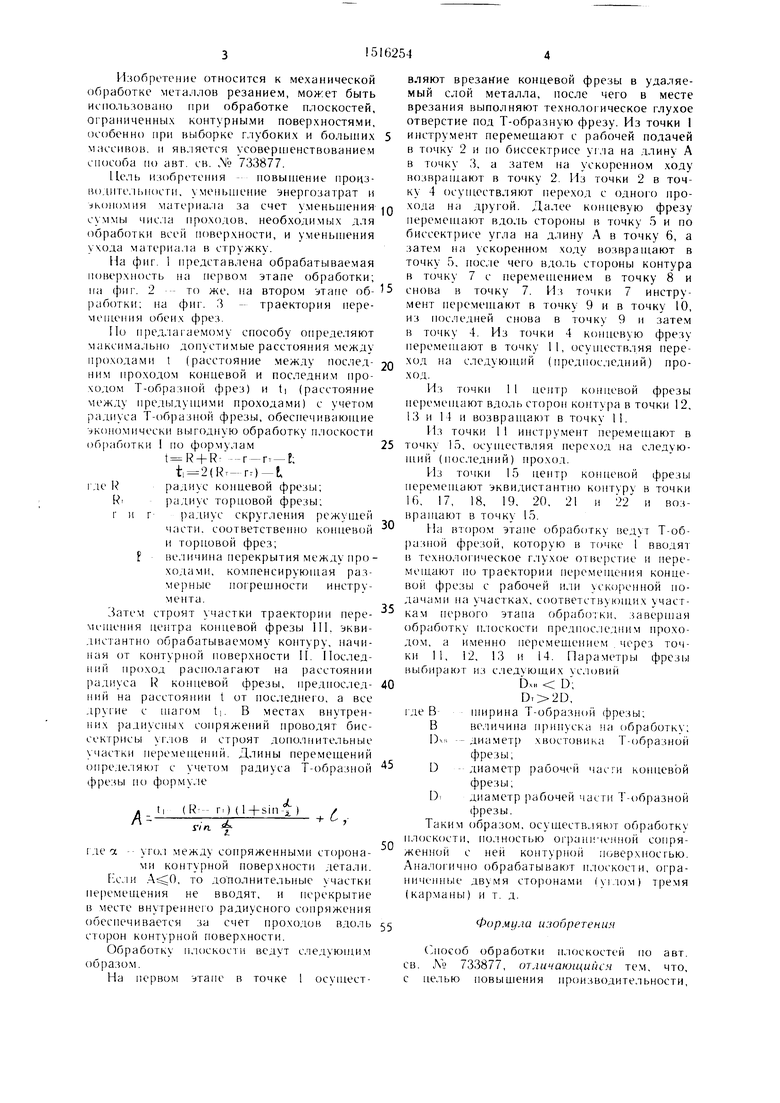

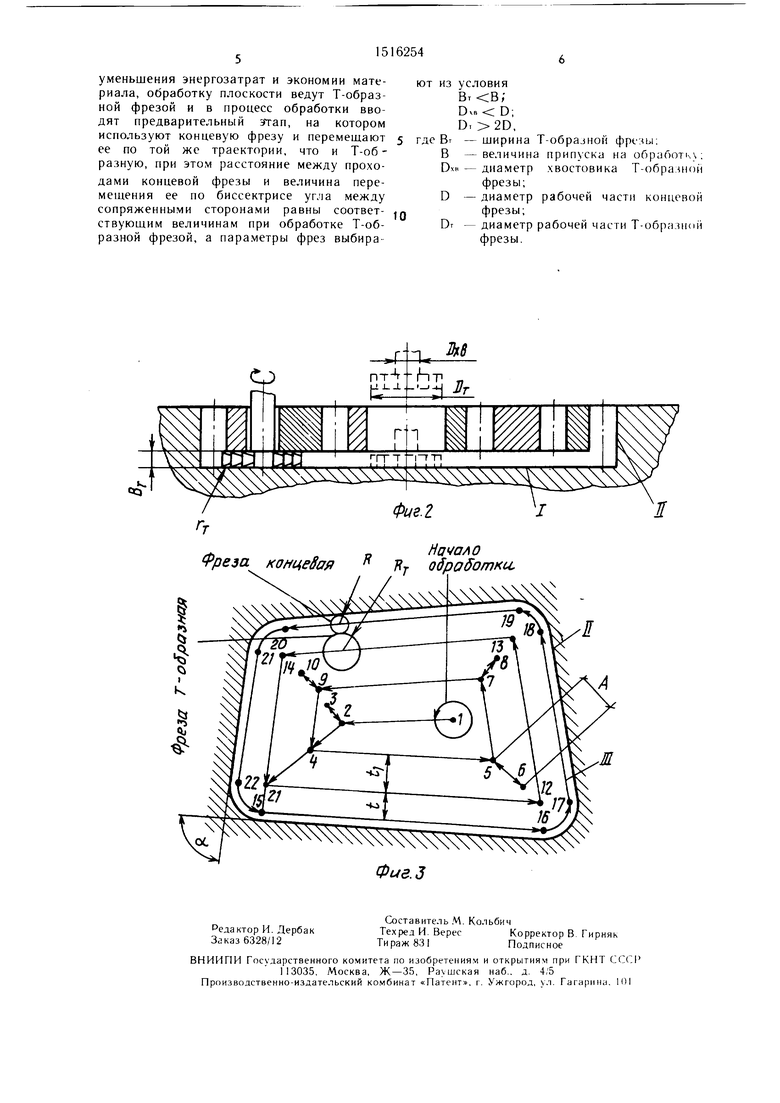

На фиг. 1 представлена обрабатываемая поверхность па первом этапе обработки; па (})иг. 2 то же, на второ.м этапе об- работки; на фиг. 3 - траектория пере- мешсния обеих фрез.

Но предлагаемому способу определяют максима;|ьп() допустимые расстояния между проходами t (расстояние между послед- ним проходом концевой и последни.м проходом Т-образной (})рез) и ti (расстоя}1ие между предыдущими проходами) с учетом радиуса Т-образной фрезы, обеспечиваюи1ие экономически выгодную обработку плоскости обработки I по формулам

+ R: --r -г, -Е;

t,2(RT-r.)-l

где Rрадиус концевой фрезы;

RIрадиус торцовой фрезы;

г и г радиус скругления режушей

части, соответственно конпевой

и торцовой фрез;

F величина перекрытия между про- ходами, компенсирующая размерные пог решности инструмента.

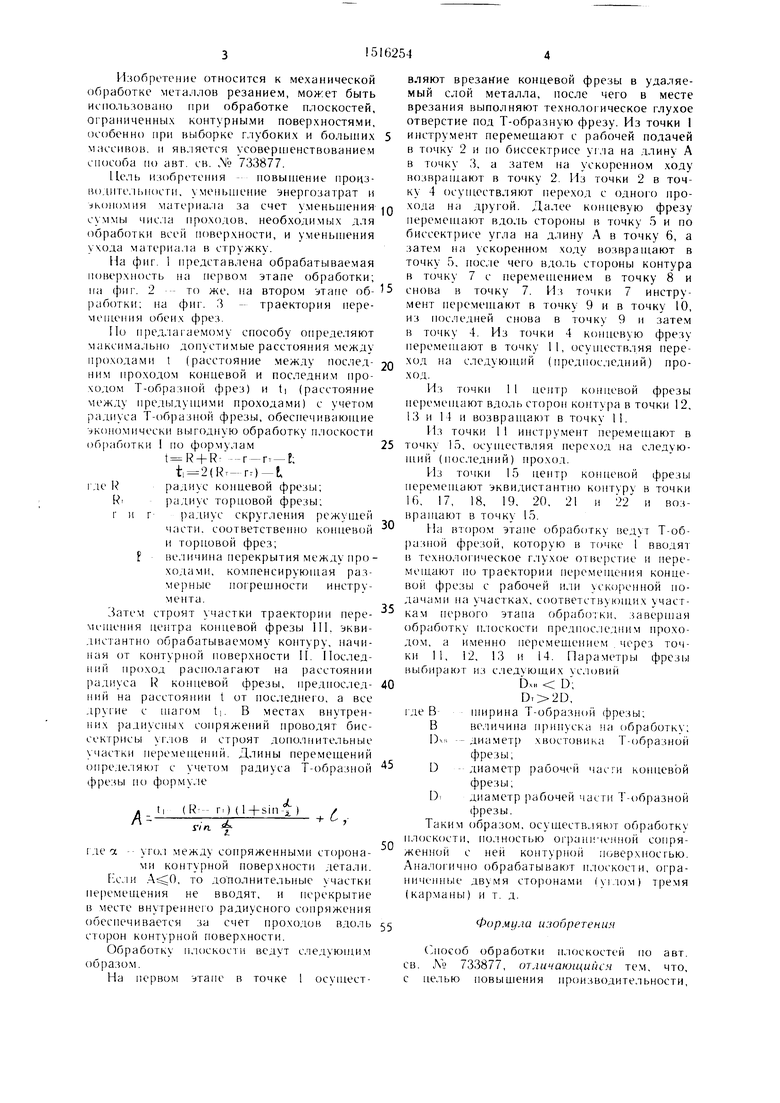

Затем строят участки траектории перемещения центра концевой фрезы III. эквидистантно обрабатываемому контуру, начиная от контурной поверхности II. Последний проход располагают на расстоянии радиуса R концевой фрезы, нреднослед- НИИ на расстоянии t от последиего, а все с шагом ti. В местах внутренних радиусных сонряжений проводят бис- ссктрисьз уг. юв и строят дополнительные участки перемещений. Длины перемешений определяют с учетом радиуса Т-образной фрезы по ф(.)рму.1е

- г,) (1+sin-t)

rin

+

где а угол между сопряженными сторонами контурной поверхности детали.

АМН .. то дополнительные участки не|)емешения не вводят, и перекрытие в месте внутреннего радиусного сопряжения обеспечивается за счет проходов вдоль сторон контурной поверхности.

Обработку n. iocKociii ведут следуюпги.м образом.

На первом этапе в точке 1 осунгест

д

Q 5

0

0

5

0

5

вляют врезакие концевой фрезы в удаляемый слой металла, после чего в месте врезания выполняют технологическое глухое отверстие под Т-образную фрезу. Из точки 1 инструмент перемещают с рабочей подачей в точку 2 и по биссектрисе угла на длину А в T(j4Ky 3. а затем на ускорен)1ом ходу возврап.1ают в точку 2. Из точки 2 в точку 4 осуществляют переход с одног О прохода на другой. Далее концевую фрезу церемешают вдо.чь стороны в точку 5 и по биссектрисе угла на длину А в точку 6, а зате.м на ускоренном ходу возвращают в точку 5. noc;ie чего вдоль стороны контура в точку 7 с перемещением в точку 8 и снова в точку 7. Из точки 7 инструмент пе|)емеп1ают в точку 9 и в точку Го, из последней снова в точку 9 и затем в точку 4. Из точки 4 концевую фрезу перемешают в точку 11, осуществляя переход на следующий (предпоследний) проход.

Из точки 1I центр концевой фрезы пе1)емешают вдоль сторон контура в точки 12, 13 и 14 и возвращают в точку 11.

Из точки 1 1 инст|)умент перемешают в точку 15, осуществляя переход на следующий (пос.чедний) проход.

Из точки 15 центр концевой фрезы перемешают эквидистантно контуру в точки 16. 17, 18, 19. 20, 21 и 22 и возвращают в точку 15.

На второ.м этапе обработку ведут Т-об- |)азной фрезой, которую в точке I вводя в технологическое г.чухое отверстие и перемешают по траектории пе|)еме1цения концевой фрезы с рабочей или ускоренной но- дачами на участках, соответствующих участкам lepBOro этаца обрабогки, завершая обработку плоскости предпоследпим проходом, а именно перемещением , через точки II, 12, 13 и 14. Параметры фрезы выбирают из с.чедуюших ус.ювий DM, D; , 1 де Вширина Т-образной (|эрезы;

В величина припуска на обработку; DM - диа.мет) хвостовика Т-образной

фрезы, D - диаметр рабочей части концевой

фрезы;

D диаметр 1абочей части Т-образной фрезы.

Таким образом, осуществляют обработку плоскости, но;1Ност1)Ю 01 раниче.чной сопряженной с ней контурной псуверхносгью. Аналогично обрабатывают п.чоскости. ограниченные двумя сторонами (умом тремя (карманы) и т. д.

Формула изобретения

Способ обработки плоскостей по авт. св. 733877, отличающийся тем. что, с целью повышения производительности.

уменьшения энергозатрат и экономии материала, обработку плоскости ведут Т-образной фрезой и в процесс обработки вводят предварительный этап, на котором используют концевую фрезу и перемещают ее по той же траектории, что и Т-об - разную, при этом расстояние между проходами концевой фрезы и величина перемещения ее по биссектрисе угла между сопряженными сторонами равны соответ- ствующим величинам при обработке Т-образной фрезой, а параметры фрез выбираО

фреза концеЗая

из условия Вт В; DVB D; D, 2D, Вг - щирина Т-образной фрезы;

В - величина припуска на обработку; DXB - диаметр хвостовика Т-образной

фрезы; D - диаметр рабочей части концевой

фрезы;

DT - диаметр рабочей части Т-обр;)зн(1Й фрезы.

л.

Зк8

.,

.1

обработки.

Фие.З

| Авторское свидспе | |||

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1987-11-04—Подача