I

Изобретение относится к области станкостроения, в частности к автоматическим роторным линиям для обработки изделий, различающихся по длине.

Известен рабочий ротор, содержащий по числу рабочих позиций центрирующие втулки, ползуны и подаватели, связанные между собой элементами соединения 1.

Недостатком этих роторов является сложность переналадки при обработке изделий различной длины.

Недостаток устранен в предложенном рабочем роторе. Цель достигается те.м, что элементы соединения на подавателях выполнены в виде хвостовика с кольцевыми канавками, шаг между которыми равен разности длин.

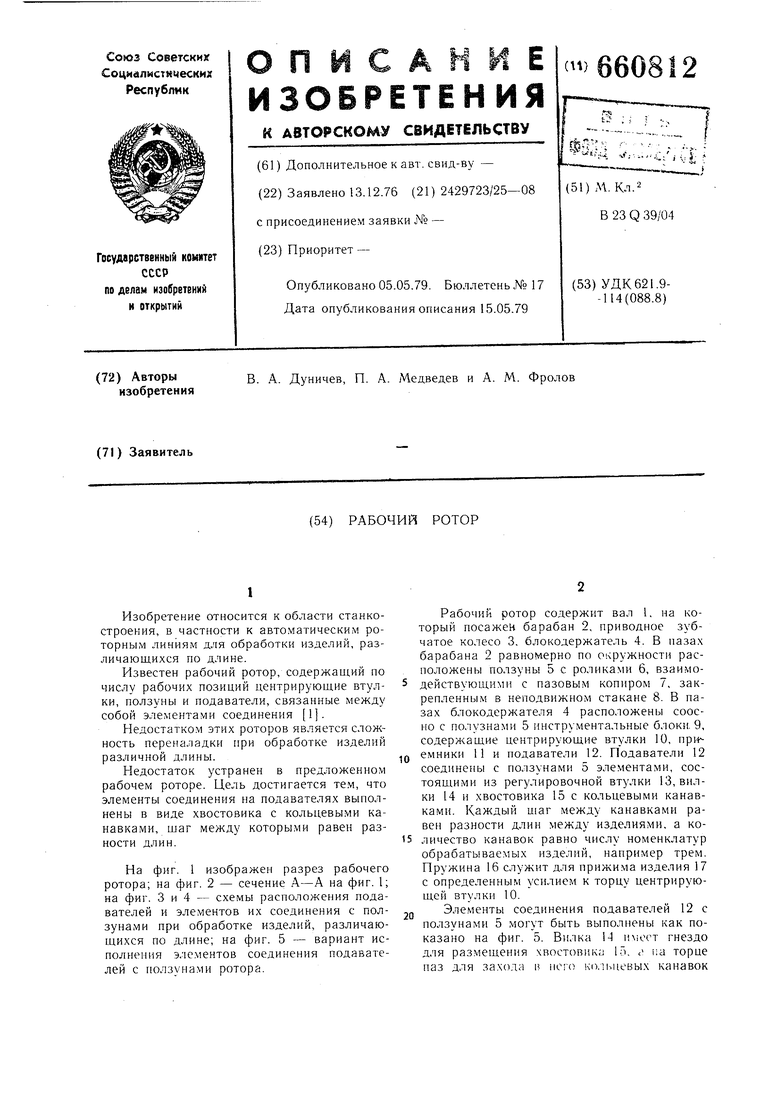

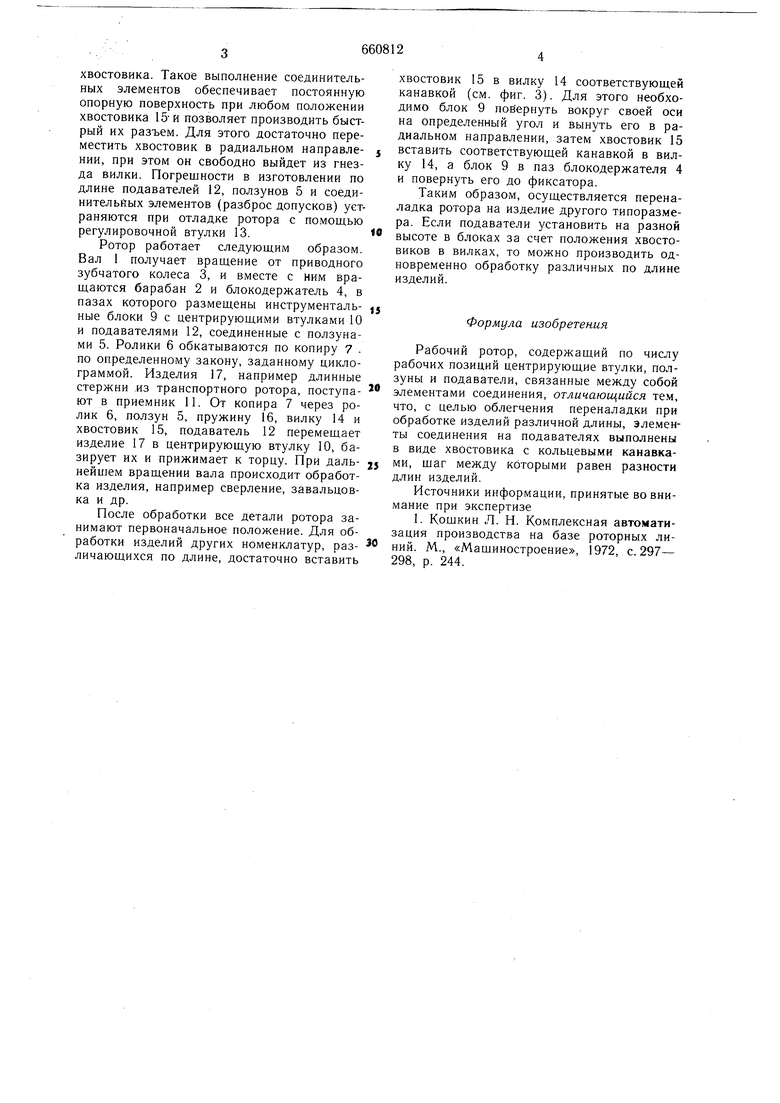

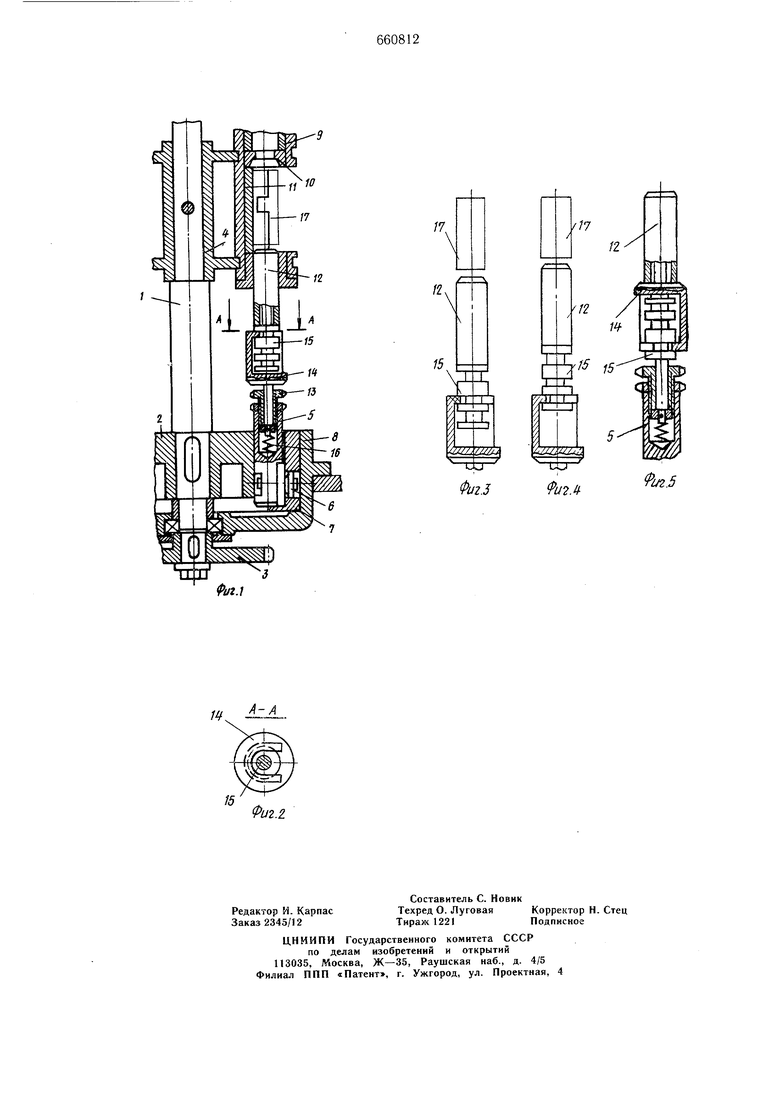

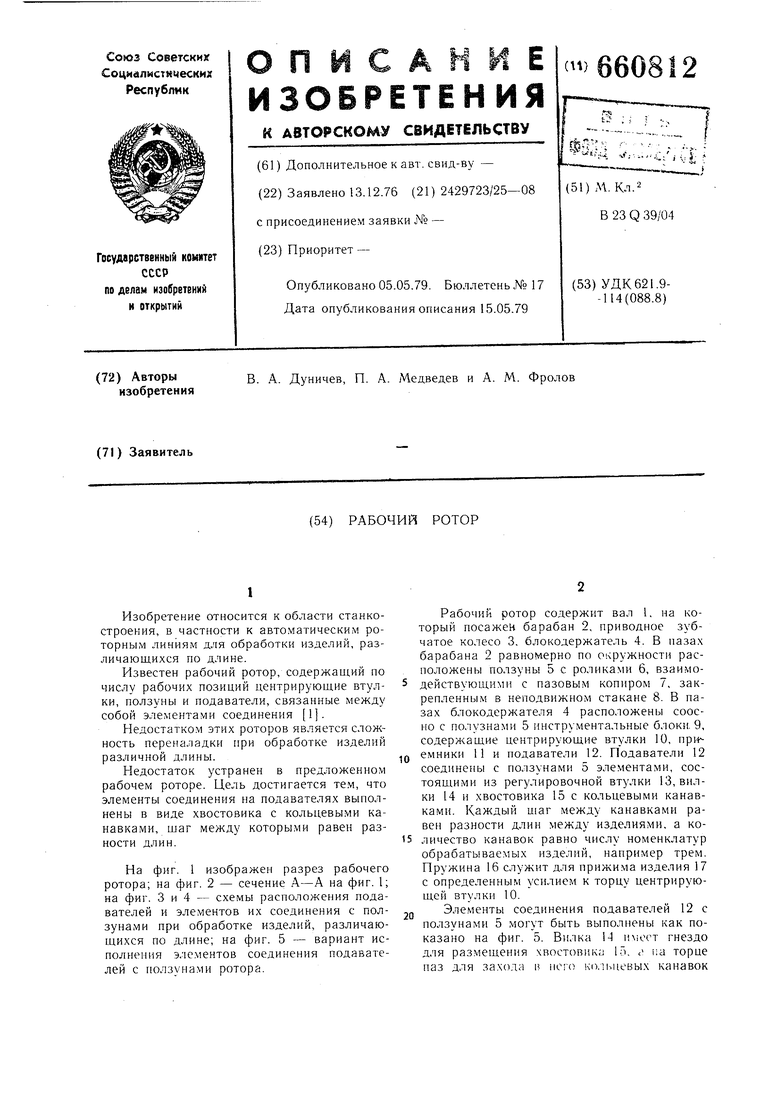

На фиг. 1 изображен разрез рабочего ротора; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 и 4 - схемы расположения подавателей и элементов их соединения с ползунами при обработке изделий, различающихся по длине; на фиг. 5 - вариант исполнения элементов соединения подавателей с ползунами ротора.

Рабочий ротор содержит вал 1, на который посажен барабан 2, приводное зубчатое колесо 3. блокодержатель 4. В пазах барабана 2 равномерно по окружности расположены ползуны 5 с роликами 6, взаимодействующими с пазовым коппром 7, закрепленным в неподвижном стакане 8. В пазах блокодерм ателя 4 расположены соосно с полузнами 5 инструментальные блоки, 9, содержащие центрирующие втулки 10, приемники 11 и подаватели 12. Подаватели 12 соединены с ползунами 5 элементами, состоящими из регулировочной втулки 13,вилки 14 и хвостовика 15 с кольцевыми канавками. Каждый таг между канавками равен разности длин между изделиями, а количество канавок равно числу номенклатур обрабатываемых изделий, например трем. Пружина 16 служит для прижима изделия 17 с определенным усилием к торцу центрирующей втулки 10.

Элементы соединения подавателей 12 с ползунами 5 могут быть выполнены как показано на фиг. 5. Вилка 14 имост гнездо для размещения хвостовика l.i, на торце паз для захода к iicrci кольцевых канавок хвостовика. Такое выполнение соединительных элементов обеспечивает постоянную опорную поверхность при любом положении хвостовика 15-и позволяет производить быстрый их разъем. Для этого достаточно переместить хвостовик в радиальном направлеНИИ, при этом он свободно выйдет из гнезда вилки. Погрешности в изготовлении по длине подавателей 12, ползунов 5 и соединительйых элементов (разброс допусков) устраняются при отладке ротора с помощью регулировочной втулки 13. Ротор работает следующим образом. Вал 1 получает вращение от приводного зубчатого колеса 3, и вместе с ним вращаются барабан 2 и блокодержатель 4, в пазах которого размещены инструментальные блоки 9 с центрирующими втулками 10 и подавателями 12, соединенные с ползунами 5. Ролики 6 обкатываются по копиру 7 . по определенному закону, заданному циклограммой. Изделия 17, например длинные стержни ,из транспортного ротора, поступают в приемник 11. От копира 7 через ролик 6, ползун 5, пружину 16, вилку 14 и хвостовик 15, подаватель 12 перемещает изделие 17 в центрирующую втулку 10, базирует их и прижимает к торцу. При дальнейщем вращении вала происходит обработка изделия, например сверление, завальцовка и др. После обработки все детали ротора занимают первоначальное положение. Для обработки изделий других номенклатур, различающихся по длине, достаточно вставить ХВОСТОВИК 15 в вилку 14 соответствующей канавкой (см. фиг. 3). Для этого необходимо блок 9 повернуть вокруг своей оси на определенный угол и вынуть его в радиальном направлении, затем хвостовик 15 вставить соответствующей канавкой в вилку 14, а блок 9 в паз блокодержателя 4 и повернуть его до фиксатора. Таким образом, осуществляется переналадка ротора на изделие другого типоразмера. Если подаватели установить на разной высоте в блоках за счет положения хвостовиков в вилках, то можно производить одновременно обработку различных по длине изделий. Формула изобретения Рабочий ротор, содержащий по числу рабочих позиций центрирующие втулки, ползуны и подаватели, связанные между собой элементами соединения, отличающийся тем, что, с целью облегчения переналадки при обработке изделий различной длины, элементы соединения на подавателях выполнены в виде хвостовика с кольцевыми канавками, щаг между которыми равен разности длин изделий. Источники информации, принятые во внимание при экспертизе 1. Кощкин Л. Н. Комплексная автоматизация производства на базе роторных линий. М., «Мащиностроение, 1972, с. 297- 298, р. 244.

fu2.1

.5

и2Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для гидроформовки сильфонов | 1990 |

|

SU1745392A1 |

| Устройство для изготовления и надевания чехлов на конденсаторы | 1985 |

|

SU1372394A1 |

| Устройство для завальцовки цилиндрических конденсаторов | 1984 |

|

SU1211818A1 |

| РАБОЧИЙ РОТОР РОТОРНОЙ МАШИНЫ | 1972 |

|

SU335032A1 |

| Рабочий ротор роторной машины | 1984 |

|

SU1250371A1 |

| Рабочий ротор | 1977 |

|

SU733968A1 |

| Инструментальный блок к устройству для отрезки деталей | 1990 |

|

SU1761389A2 |

| Ротор для механической обработки заготовок | 1978 |

|

SU740479A1 |

| Рабочий ротор | 1980 |

|

SU880696A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ ОЧЕХЛЕНИЯ ИЗДЕЛИЙ ТЕРМОУСАЖИВАЕМОЙ ТРУБКОЙ | 1991 |

|

RU2026185C1 |

A-A

Фиг.2.

Авторы

Даты

1979-05-05—Публикация

1976-12-13—Подача