д

Фиг.1

Изобретение относится к машиностроению, в частности к .к)режуще.му инструменту для обработки криволинейных новерхностей деталей аб газ1 1Г11ЫУ.и материа- , 1 а м и.

Цель изобретения - расширение технологических возможностей обеспечения обработки криволинейныхлюверхностей.

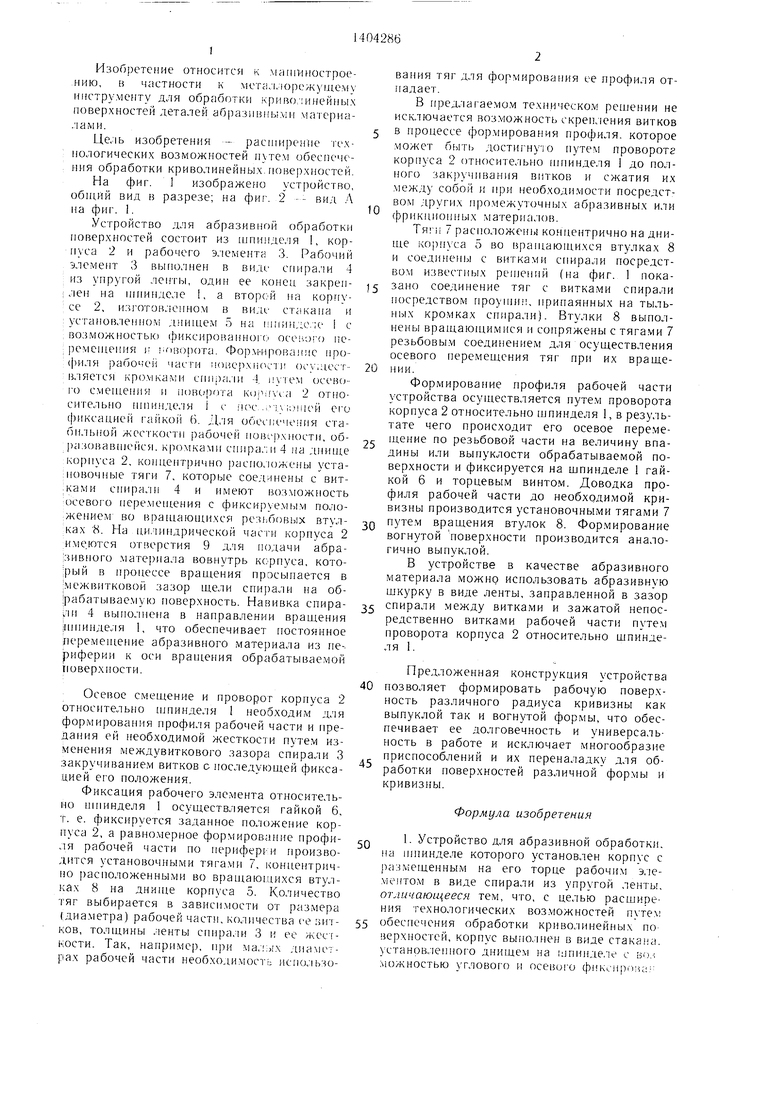

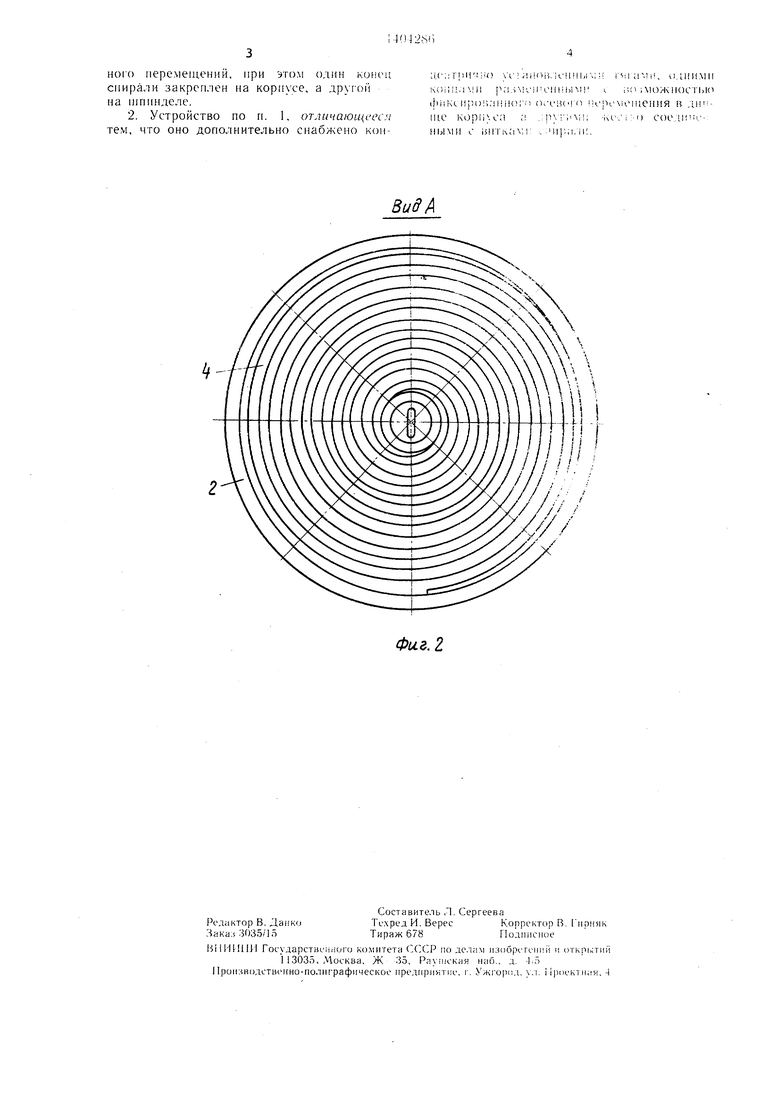

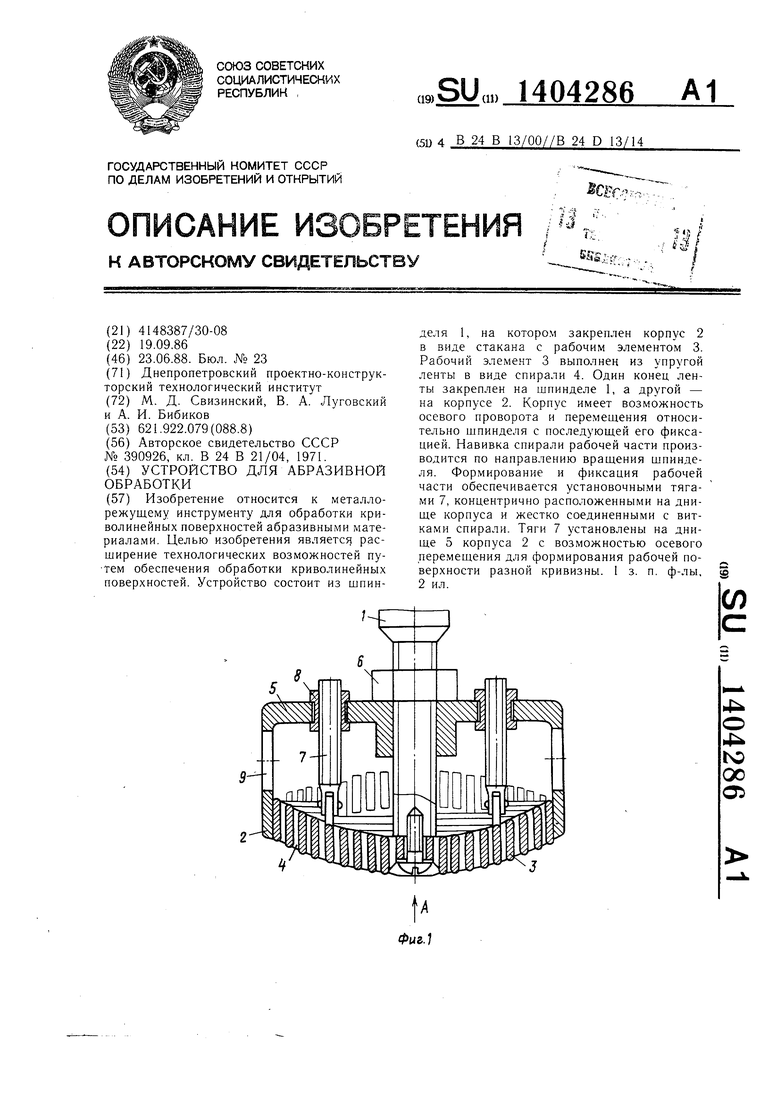

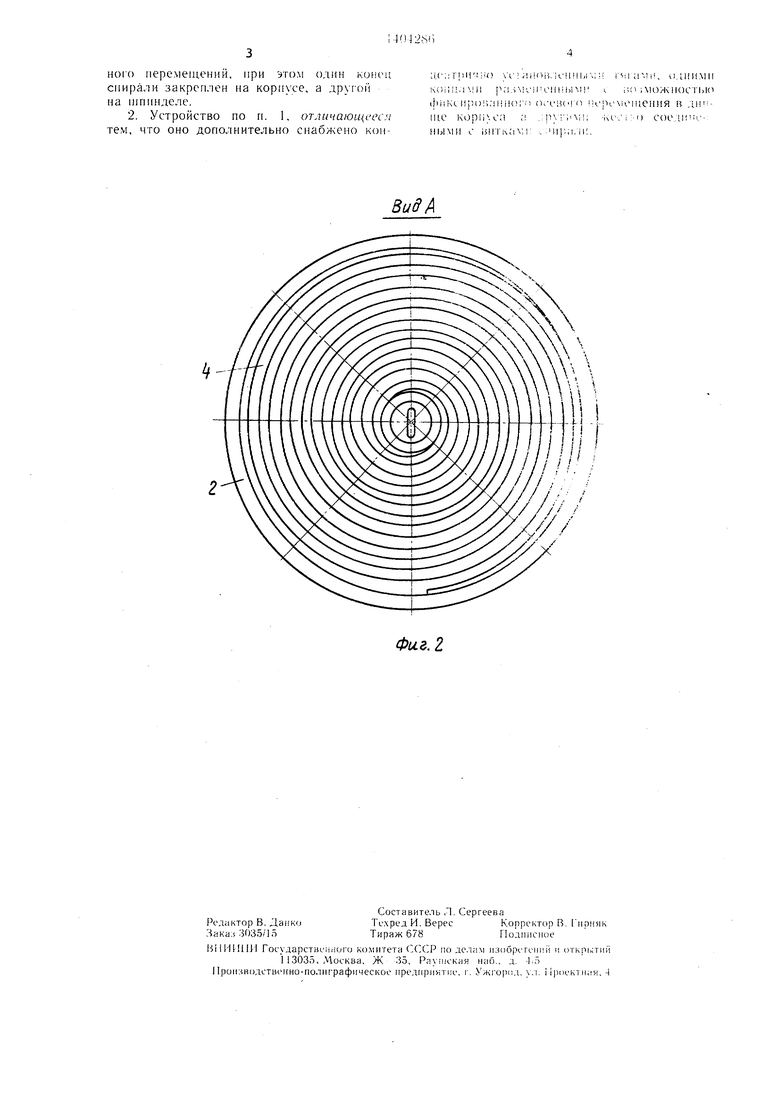

На фиг. 1 изображено устройство, обн1,ий вид к разрезе; на фиг. 2 -- вид . на фиг. 1.

Устройство для абразивной обработки новерхноетей состоит из (нпииделя , кор- rrv ca 2 и рабочего э, 1емента 3. Рабочий элемент 3 выполнен в виде спирали 4 из упругой лепты, один ее конец закреплен на пшипде.ле 1, а второй на корпусе 2, из1-отовленном в виде и устанорпепном днищем 5 на пшиндо/Л I с возможностью (зиксировапного осен.ого не- : ремеиц пия i; i OBO)OTa. Форм-ирова ис про-- (|)иля рабочей части по1 ,ерхн( осу.цест-- вляется кромками сг1нра, 1и 4. путем oceB(j-- го смеи1еп11я и погки ота 2 относительно шпи.нде.чя i с п{4 .-.TI ;;)пей его фиксацией гайкой 6. Для обес11ече 1ия ста- бплыюй жесткости рабочей новс-рхности, об- ра.човав1нейся. кромками снира. Л 4 па днипи корпуса 2, концептрично распо.южены уста- лювочпые тяги 7, которые соедипены с витками cinipa.;ni 4 и имеют возможность осевого пере.мешения с фиксируе.П51м поло- ;Жепием во врашаюши.хся ре:и бовых втулках 8. На ци, 1индрической часги корпуса 2 име.ются отверстия 9 для подачи абра- зивпого .матерпала вовнутрь корпуса, кото- ;рый в процессе вращения просыпается в межвитковой зазор щели спирали на об- рабатывае.мую поверхность. Навивка спирали 4 выиолнена в направлении вращения яппинделя 1, что обеспечивает постоянное перемещение абразивного материала из периферии к оси врап1.ения обрабатываемой тюверхности.

Осевое смещение и проворот корпуса 2 относительно ИJпиндe;IЯ 1 необходим д.ля формирования профиля рабочей части и предания ей необходимой жееткоети путем изменения междувиткового зазора спирали 3 закручиванием витков о ноеледуюп ей фиксацией его положения.

Фиксация рабочего элемента отноеитель- но щиинделя 1 осуществляется гайкой 6, т. е. фиксируется заданное положение корпуса 2, а равномерное формирование профиля рабочей части по iiepn(|)epi и производится установочными тягами 7. концентрич- но расположенными во вращающихся втулках 8 на днип1е корпуса 5. Количество тяг выбирается в зависимости от размера (диаметра) рабочей части, количества ее впт- ков, толщины ленты спирали 3 и ее жесткости. Так, наприме), при Ma.;:)ix диаметрах рабочей части необходимость использо

5

0

5

0

5

0

5

0

5

вания тяг для формирования ее профиля отпадает.

В предлагаемом техническом рещении не исключается возможность скреп:1ения витков в процессе фор.мировапия профиля, которое может быть достигнуто путем проворотг корпуса 2 относительно 1пнинделя 1 до полного закручивания витков и сжатия их между собой и при пеобходи.мости посредством других промежуточных абразивных или ({зрикцпопных .материа. юв.

Тяги 7 расположены концентрично на днище корпуса 5 во вращающихся втулках 8 и соединены с витками спирали посредством известных ре1неппй (на фиг. 1 показано соединение тяг с витками спирали посредством проущим, припаянных на тыльных кромках сипрали). Втулки 8 выполнены вращающимися и сопряжены с тягами 7 резьбовым соединением для осуществления оеевого перемещения тяг при их вращении.

Формирование профиля рабочей части устройства осуществляется путем проворота корпуса 2 относительно шпинделя 1, в результате чего происходит его осевое перемещение по резьбовой части на величину впадины или выпуклости обрабатываемой поверхности и фиксируется на щпинделе 1 гайкой 6 и торцевым винто.м. Доводка профиля рабочей части до необходимой кривизны производится установочными тягами 7 путем вращения втулок 8. Формирование вогнутой поверхности производится аналогично выпуклой.

В устройстве в качестве абразивного материала можно использовать абразивную щкурку в виде ленты, заправленной в зазор спирали .между витками и зажатой непосредственно витками рабочей части путем проворота корпуса 2 относительно щпинде- ля 1.

Предложенная конструкция устройства позволяет формировать рабочую поверхность различного радиуса кривизны как выпуклой так и вогнутой формы, что обеспечивает ее долговечность и универсальность в работе и исключает многообразие приспособлений и их переналадку для обработки поверхностей различной формы и кривизны.

Формула изобретения

1. Устройство для абразивной обработки, па шпинделе которого установлен корпус с размещенным на его торце рабочим э,1е- меитом в виде спирали из упругой ленты, отличающееся тем, что, с целью расщире- ния технологических возможностей пхтем обеспечения обработки криволинейных по верхностей, корпус выполнен в виде стакагга. установленного днищем на шпинделе с во.-; люжностью углового и oceBOi O фиксиргик:-ного перемещении, при ()м один KOHCMI спирали закреплен на корпусе, а друг ой на шпинделе.

2. Уетройство по п. 1, отличающееся тем, что оно дополнительно снабжено конU.C;: rpH ii o ч-: ., И i SiiiiMii, одними

KOii. И рПлМчЧМеПИЫМ V l;( iMOHvnOCTbKi

ijiiiKc lijjoii. iiiiioi n Oi i iicr нчн мешеипя к те ;i . -ixc-/ :-) .- с 1; 1тк;л;г . .чпм,и-:.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| ЛЕНТОЧНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ | 2014 |

|

RU2598409C2 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1041269A1 |

| Контактный ролик для ленточного шлифования | 1981 |

|

SU1016140A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ И ОБРАБОТКИ ПОВЕРХНОСТЕЙ "РОП" | 2001 |

|

RU2236313C2 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДНИЩ | 2003 |

|

RU2251477C2 |

| Револьверная головка токарного многоцелевого станка | 1987 |

|

SU1521532A1 |

| Устройство для обработки абразивным инструментом | 1978 |

|

SU1030141A2 |

Изобретение относится к металлорежущему инструменту для обработки криволинейных поверхностей абразивными материалами. Целью изобретения является расширение технологических возможностей путем обеспечения обработки криволинейных поверхностей. Устройство состоит из шпин2 деля 1, на которо.м закреплен корпус 2 в виде стакана с рабочим элементом 3. Рабочий элемент 3 выполнен из упругой ленты в виде спирали 4. Один конец ленты закреплен на шпинделе 1, а другой - на корпусе 2. Корпус имеет возможность осевого проворота и перемещения относительно шпинделя с последующей его фиксацией. Навивка спирали рабочей части производится по направлению вращения щпинде- ля. Формирование и фиксация рабочей части обеспечивается установочными тягами 7, концентрично расположенными на днище корпуса и жестко соединенными с витками спирали. Тяги 7 установлены на днище 5 корпуса 2 с возможностью осевого перемещения для формирования рабочей поверхности разной кривизны. 1 з. п. ф-лы, 2 ил. & сл о N2 00 05

8uffA

Фиг. 2

| ПйТ:Н:ГПО-'1^}{Ш^'Е БИБЛИОТЕКА | 0 |

|

SU390926A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-06-23—Публикация

1986-09-19—Подача