Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - повышение про- изводительности.

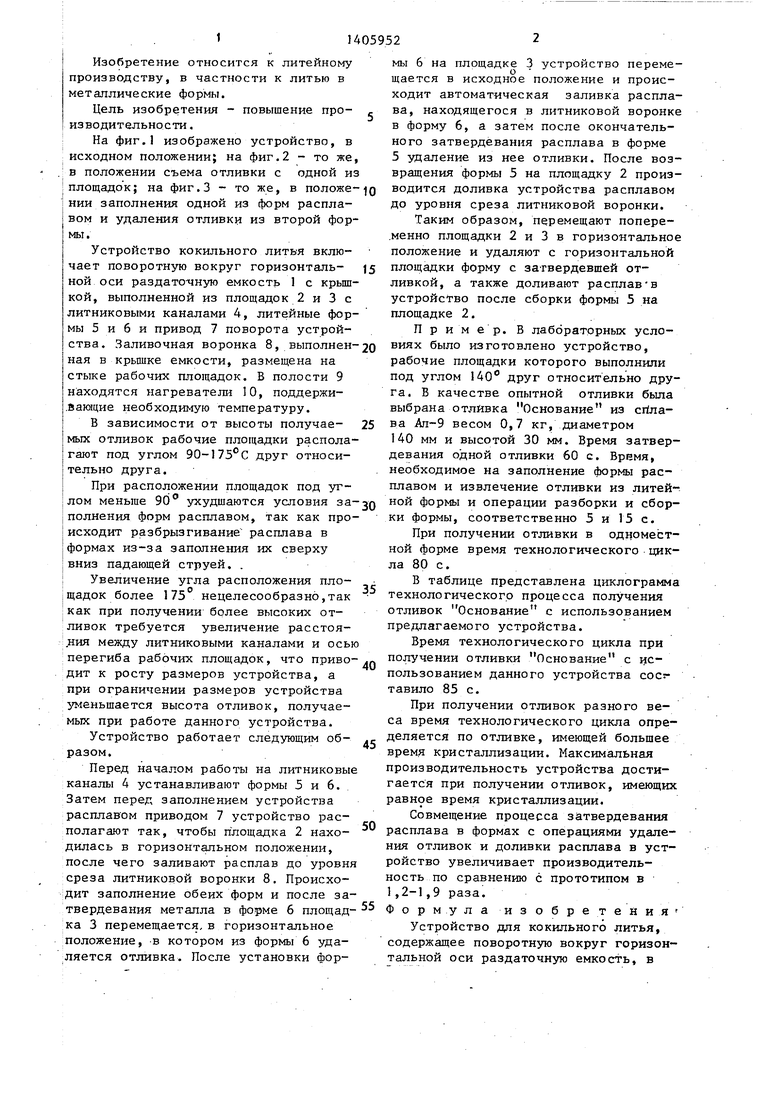

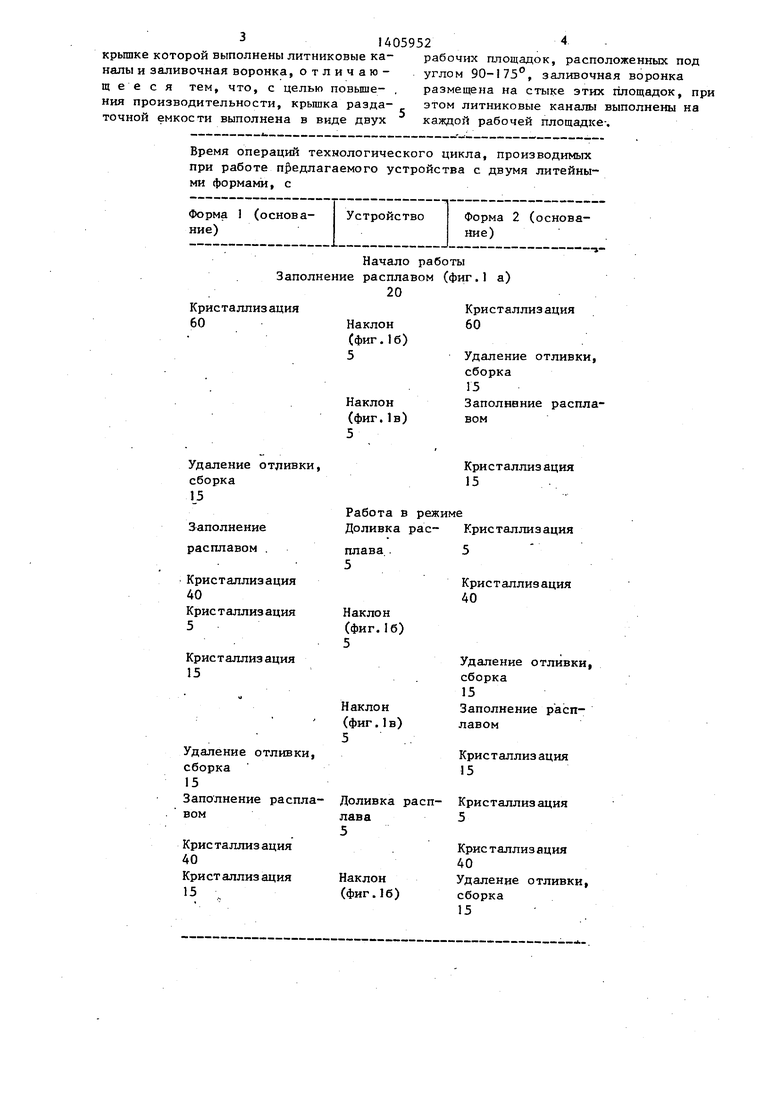

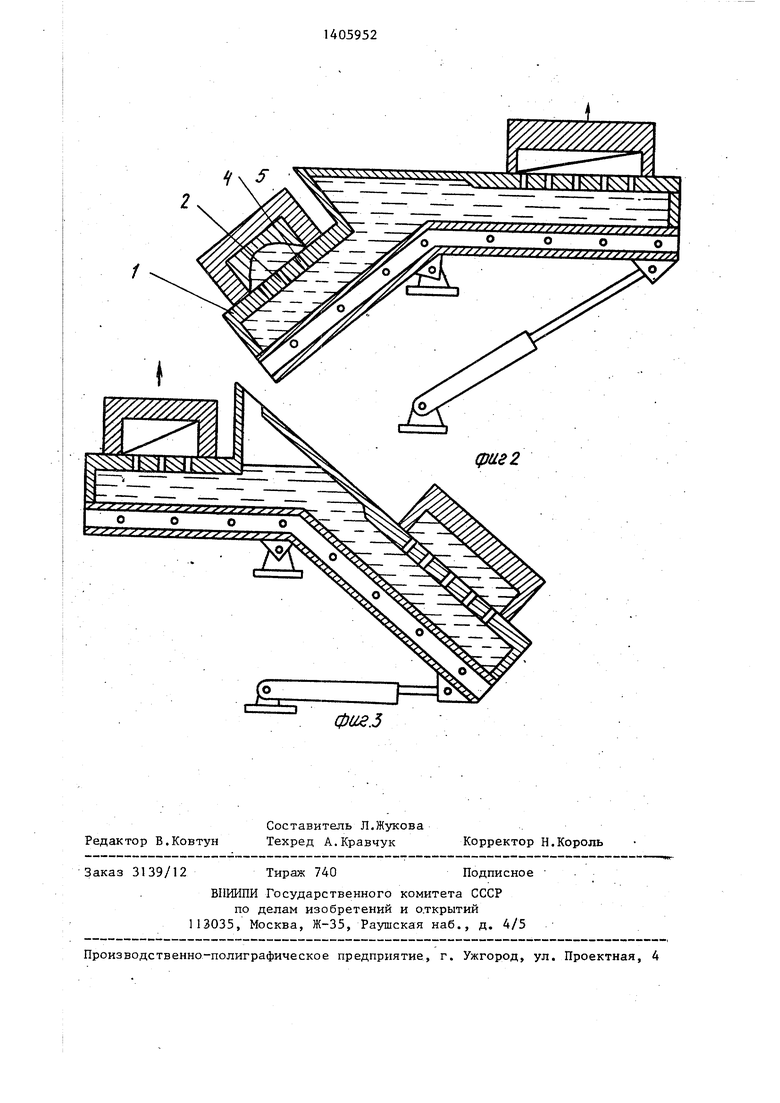

На фиг. изображено устройство, в исходном положении; на фиг.2 - то же, в положении съема отливки с одной из площадок; на фиг.З - то же, в положеНИИ заполнения одной из форм расплавом и удаления отливки из второй формы.

Устройство кокильного литья включает поворотную вокруг горизонталь- ной оси раздаточную емкость 1 с крьш- кой, выполненной из площадок 2 и 3 с литниковыми каналами 4, литейные формы 5 и 6 и привод 7 поворота устройства. Заливочная воронка 8, выполненная в крышке емкости, размещена на стыке рабочих площадок. В полости 9 находятся нагреватели 10, поддержи- .вагацие необходимую температуру.

В зависимости от высоты получае- мых отливок рабочие площадки располагают под углом 90-175 С друг относительно друга.

При расположении площадок под лом меньше 90 ухудшаются условия saполнения форм расплавом, так как про1 исходит разбрызгивание расплава в

I формах из-за заполнения их сверху

I вниз падающей струей, .

I Увеличение угла расположения пло- щадок более 175 нецелесообразно,так как при получении более высоких отливок требуется увеличение расстояния между литниковыми каналами и осью перегиба рабочих площадок, что приводит к росту размеров устройства, а при ограничении размеров устройства уменьшается высота отливок, получаемых при работе данного устройства.

Устройство работает следующим об- разом.

Перед началом работы на литниковые каналы 4 устанавливают формы 5 и 6. Затем перед заполнением устройства расплав ом приводом 7 устройство располагают так, чтобы площадка 2 находилась в горизонтальном положении, после чего заливают расплав до уровня среза литниковой воронки 8. Происходит заполнение обеих форм и после затвердевания металла в форме 6 площадка 3 перемещается, в горизонтальное положение, -в котором из формы 6 удаляется отливка. После установки фор

Q

с

0

мы 6 на площадке 3 устройство перемещается в исходное положение и происходит автоматическая заливка расплава, находящегося в литниковой воронке в форму 6, а затем после окончательного затвердевания расплава в форме 5 удаление из нее отливки. После возвращения формы 5 на площадку 2 производится доливка устройства расплавом до уровня среза литниковой воронки.

Таким образом, перемещают попере- .менно площадки 2 и 3 в горизонтальное положение и удаляют с горизонтальной площадки форму с затвердевшей отливкой, а также доливают расплав в устройство после сборки формы 5 на площадке 2.

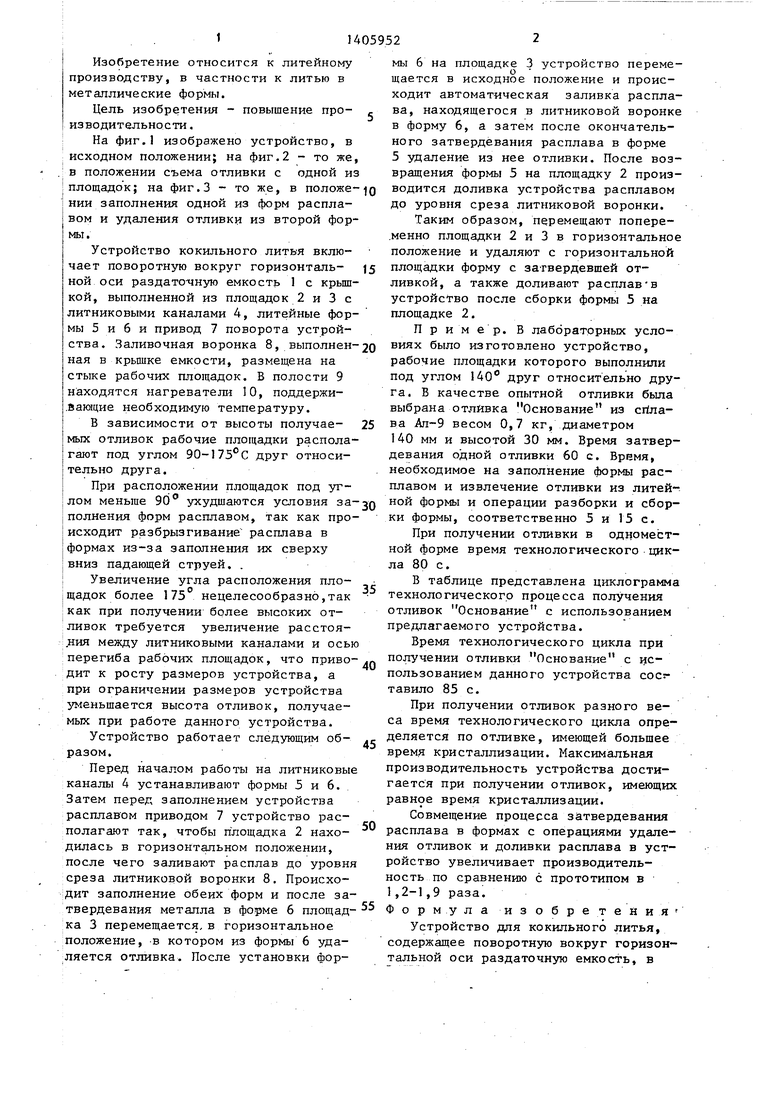

Пример. В лабораторных условиях было изготовлено устройство, рабочие площадки которого выполнили под углом 140 друг относительно друга, В качестве опытной отливки была выбрана отливка Основание из citna- ва Ал-9 весом 0,7 кг, диаметром 140 мм и высотой 30 мм. Время затвердевания одной отливки 60 с. Время, необходимое на заполнение формы расплавом и извлечение отливки из литейной формы и операции разборки и сборки формы, соответственно 5 и 15 с,

При получении отливки в одноместной форме время технологического цикла 80 с.

В таблице представлена циклограмма технологического процесса получения отливок Основание с использованием предлагаемого устройства.

Время технологического цикла при получении отливки Основание с использованием данного устройства тавило 85 с.

При получении отливок разного веса время технологического цикла определяется по отливке, имеющей большее время кристаллизации. Максимальная производительность устройства достигается при получении отливок, имеющих равное время кристаллизации.

Совмещение процесса затвердевания расплава в формах с операциями удаления отливок и доливки расплава в устройство увеличивает производительность по сравнению с прототипом в 1,2-1,9 раза. Формула изобретения

Устройство дпя кокильного литья, содержащее поворотную вокруг горизонтальной оси раздаточную емкость, в

крышке которой выполнены литниковые каналы и заливочная воронка, отличающееся тем, что, с целью повыше- ния производительности, крышка раздаточной емкости выполнена в виде двух

рабочих площадок, расположенных под углом 90-175, заливочная воронка размещена на стыке этих площадок, при этом литниковые каналы выполнены на каждой рабочей площадке-.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Устройство для литья под низким давлением | 1983 |

|

SU1107959A1 |

| Многопозиционная установка литья под электромагнитным давлением | 1987 |

|

SU1526901A1 |

| Многопозиционная установка для литья под низким давлением | 1986 |

|

SU1371768A1 |

| Заливочно-питающее устройство | 1989 |

|

SU1719152A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

Изобретение относится к области литейного производства, та частности к литью в металлические формы. Цель - повьшение производительности. Устройство для кокильного литья включает физ.У поворотную вокруг горизонтальной оси раздаточную емкость 1 с крышкой, вьг- гГолненной из площадок 2 и 3 с литниковыми каналами 4, литейные формы 5 и 6 я привод 7 поворота устройства. Заливочная воронка 8, вьтолненная в крьшке емкости, размещена на стыке площадок 2 и 3. В полости 9 находятся нагреватели 10, поддерживающие необходимую температуру. В зависимости от высоты получаемых отливок рабочие площадки располагают под углом 90- 175 относительно друг друга. Совмещение процесса затвердевания расплава в формах с операциями удаления отливок и доливки расплава в устройство увеличивает производительность в 1,2-1,9 раза. 3 ип., 1 табл. е S о: с СП ;О О1 to

Время операций технологического цикла, производимых при работе предлагаемого устройства с двумя литейными формами, с

Начало работы

Заполнение расплавом (фиг.1 а) 20

Наклон (фиг.16) 5

Наклон (фиг.1в) 5

и,

Работа в режи

Доливка расплава . 5

Наклон (фиг.16) 5

Наклон (фиг.1 в)

Кристаллиз ация 15

Доливка расп- Кристаллизация

лава 5

Наклон (фиг.16)

Кристаллизация 60

Удаление отливки, сборка 15

Заполнение расплавом

Кристаллиз ация 15

Работа в режиме

Крис таллиз ация 5

Крис т аллиз ация 40

Удаление отливки, сборка 15

Заполнение расплавом

Кристаллиз ация 15

Крис таллиз ация

40

Удаление отливки,

сборка

15

фи.5

| Технология машиностроения, 1982, № 9, реф | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для литья под низким давлением | 1983 |

|

SU1107959A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1986-12-08—Подача