J

ч

1««

(Л

4 о о: о

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной грузонесущий конвейер | 1990 |

|

SU1745635A1 |

| Подвесной ковейер | 1979 |

|

SU800043A1 |

| Подвесной грузонесущий конвейер | 1984 |

|

SU1207912A1 |

| Конвейерная система линии технологической обработки | 1989 |

|

SU1728102A1 |

| УСТРОЙСТВО для МЕЖОПЕРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ГРУ301В | 1972 |

|

SU334785A1 |

| Подвесной грузонесущий конвейер | 1988 |

|

SU1616846A1 |

| Подвесной конвейер | 1989 |

|

SU1654158A1 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

| ПОДЪЕМНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2039000C1 |

| Подвесной грузонесущий конвейер | 1988 |

|

SU1578056A1 |

Изобретение относится к подъемно-транспортному оборудованию и м.б. использовано для транспортирования штучных грузов. Цель - повышение надежности работы. По ходовому пути 1 конвейера посредством тягового органа 2 перемещаются каретки 3 с грузо- несущими штангами 4, захватными элементами (ЗЭ) 5 и дополнительными

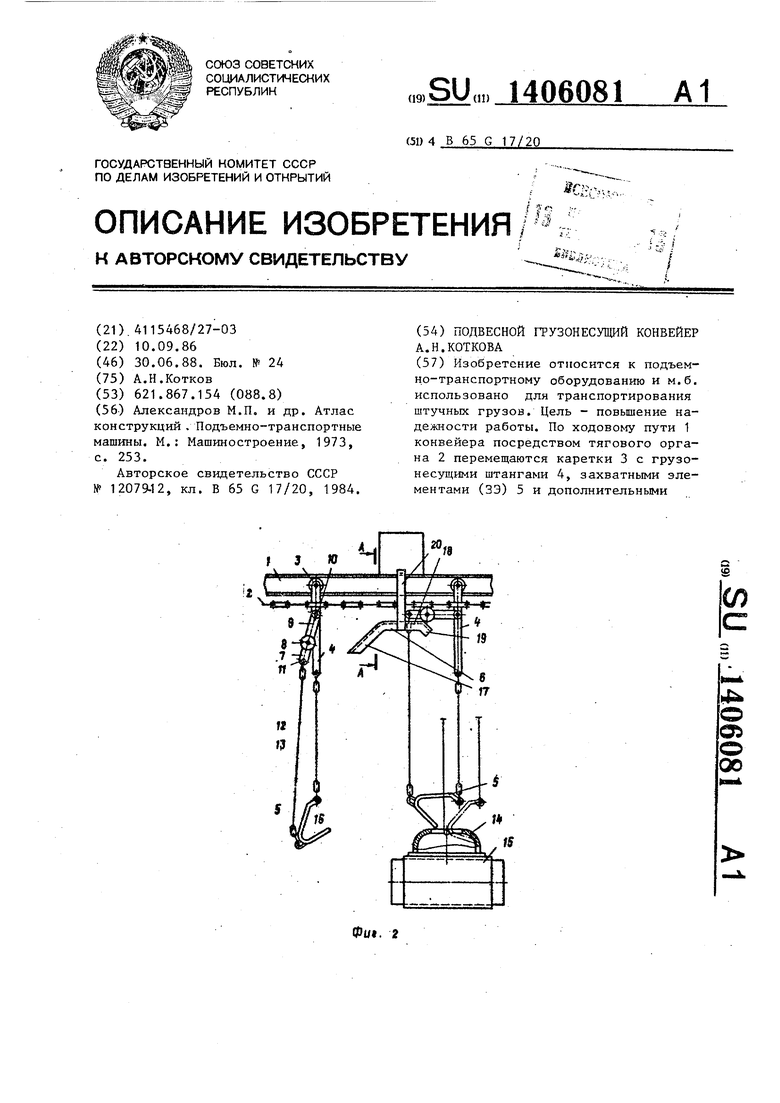

(Pui. 2

рычагами 7. Один конец 9 рычага 7 посредством шарнира 10 закреплен на штанге 4, а оснащенный роликами (Р) 8 другой конец 11 рычага 7 и штанга 4 посредством гибких тяг 12 и 13 связаны с 33 5. В местах проведения технологических операций установлены копирные шины 6, взаимодействующие с роликами. 8, Загружаемые изделия 14 подаются в зону за шины 6. Каретка 3 со штангой 4 и рычагом 7 переме щается в зону загрузки. На участок 17 подъема шин 6 накатываются Р 8.

1

Изобретение относится к подъемно- транспортному оборудованию, а именно к подвесным грузонссущим конвейерам, и может быть использовано для транспортирования штучных грузов.

Цель изобретения - повьштение надежности работы.

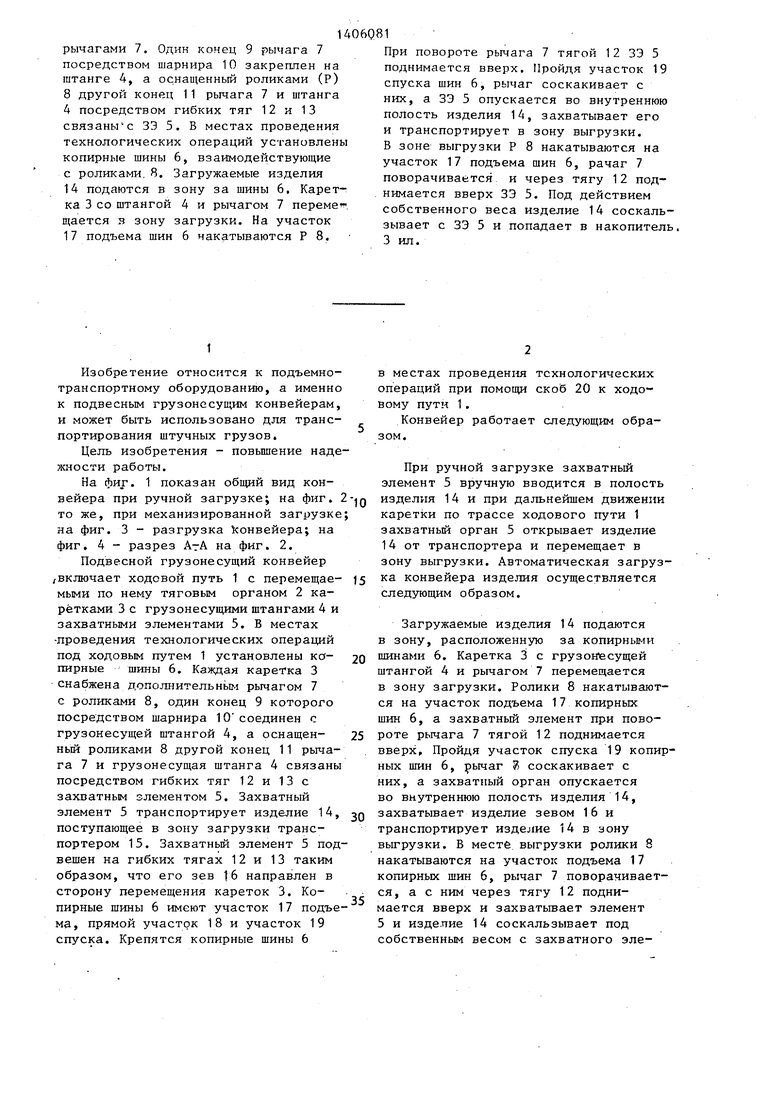

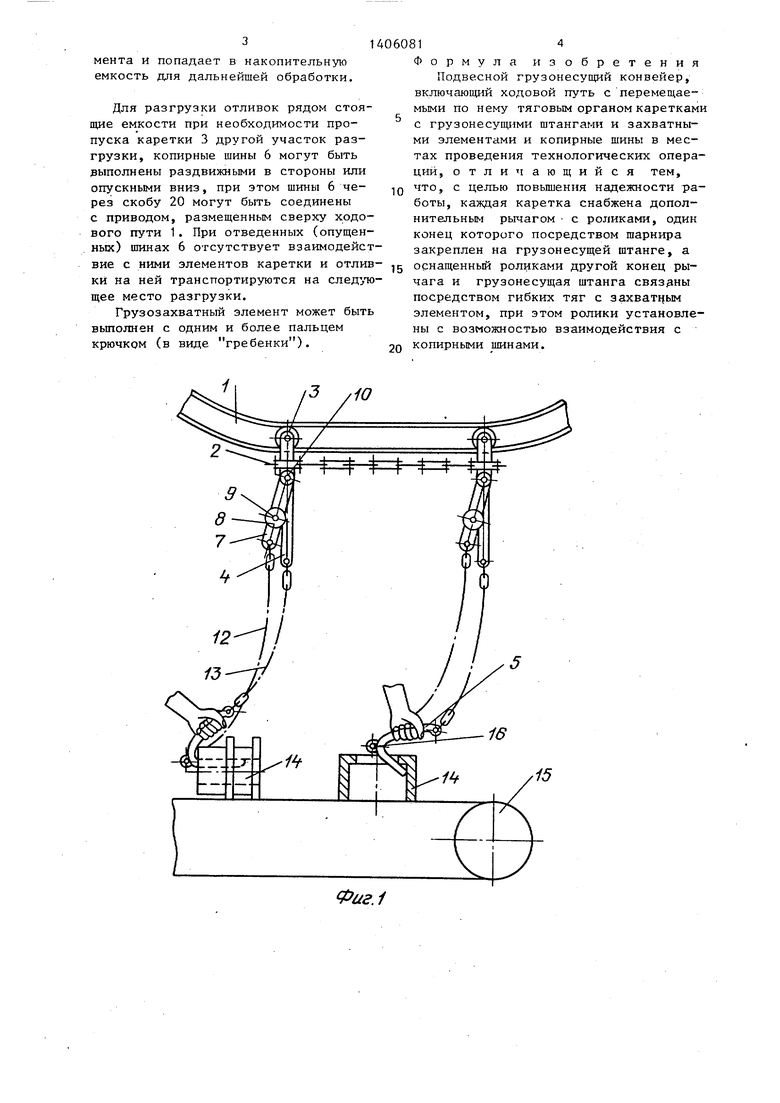

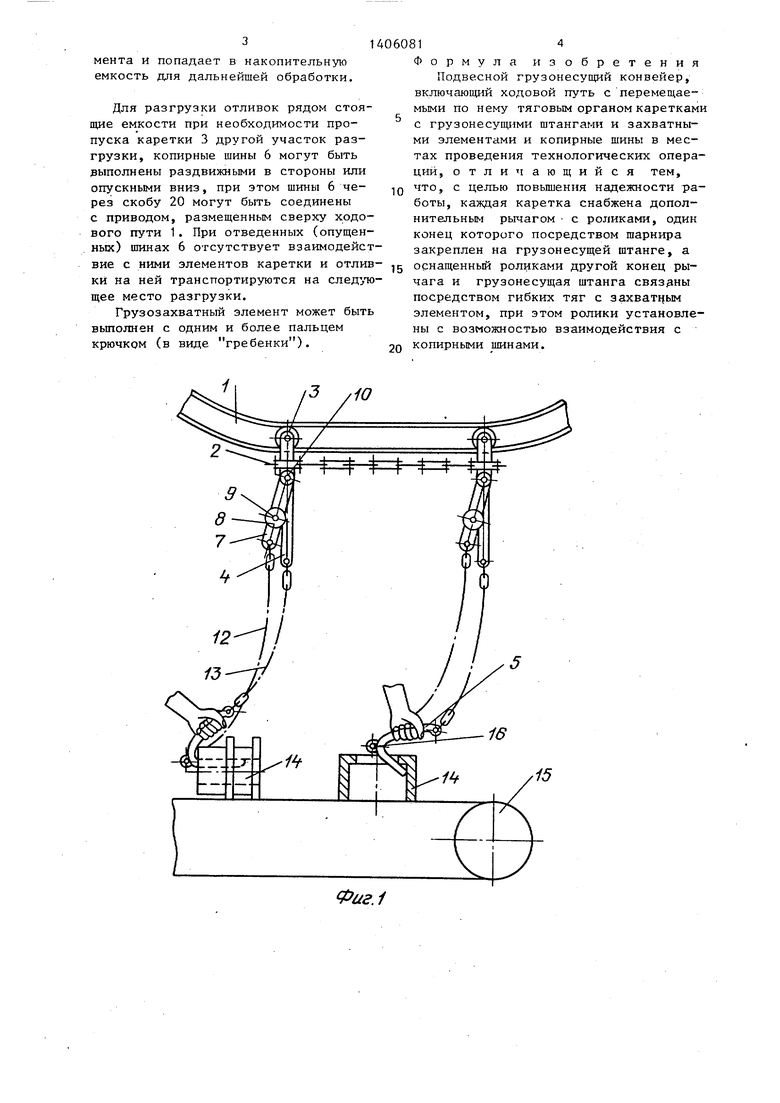

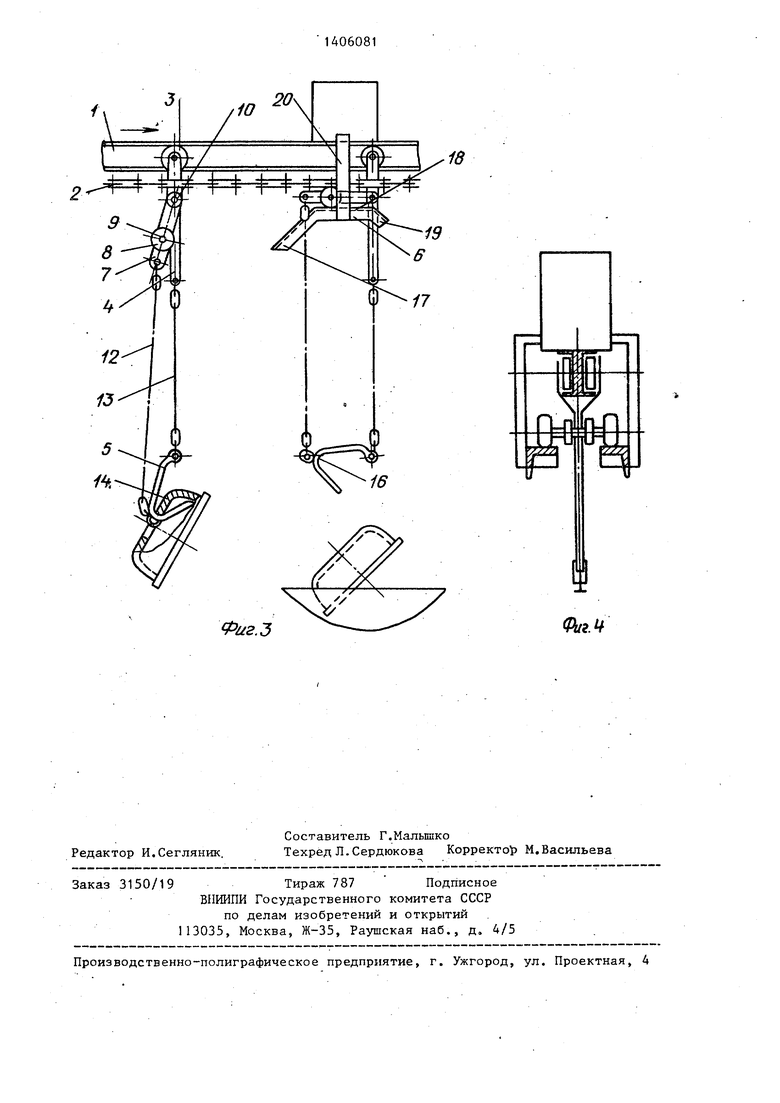

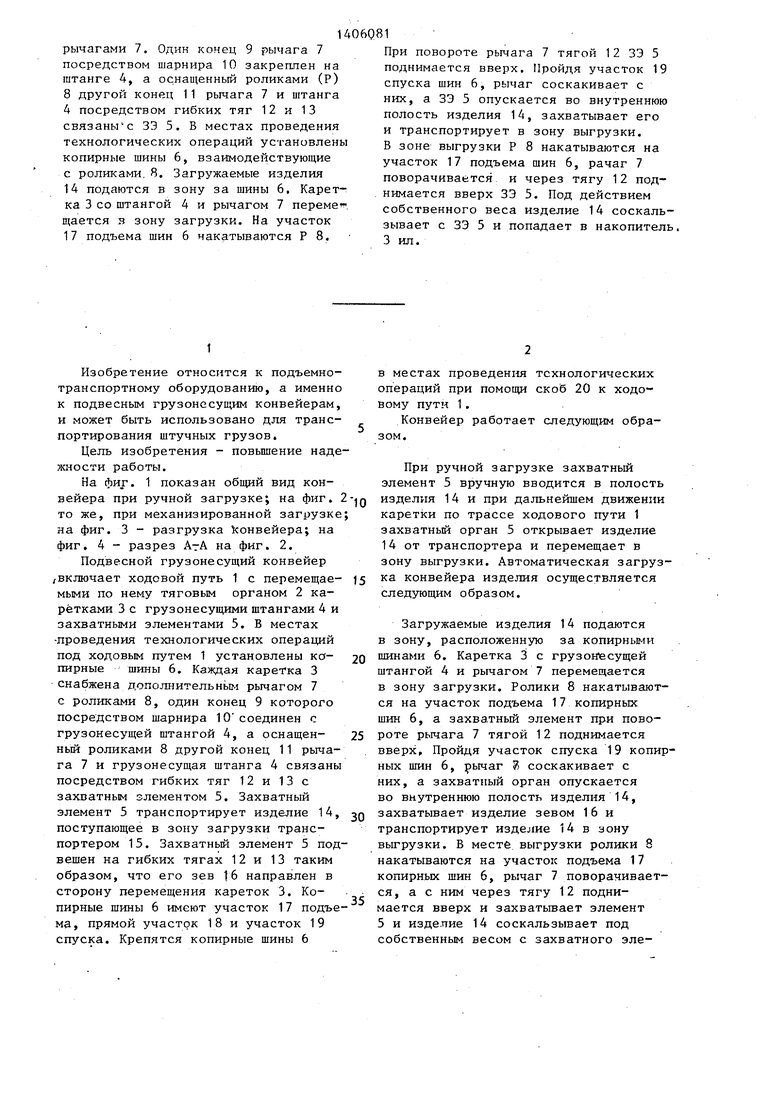

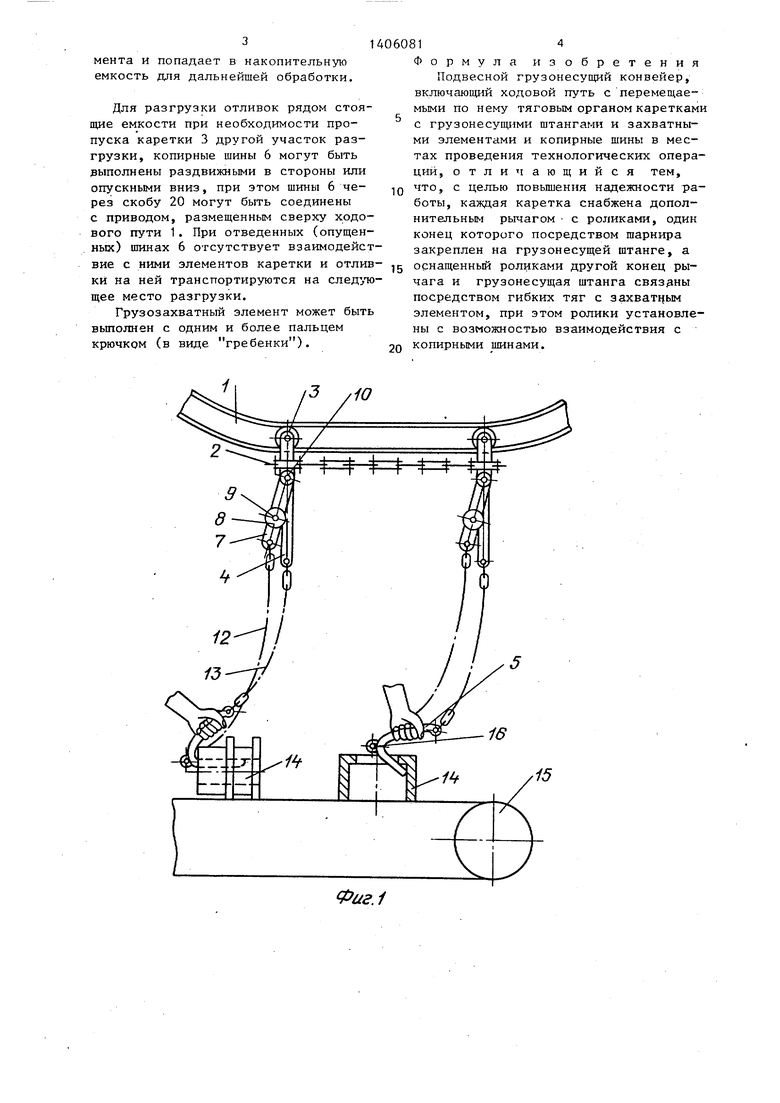

На фиг. 1 показан общий вид конвейера при ручной загрузке; на фиг. то же, при механизированной загрузке на фиг. 3 - разгрузка Конвейера; на фиг. 4 - разрез АтА на фиг. 2.

Подвесной грузонесущий конвейер /включает ходовой путь 1 с перемещае- мыми по нему тяговым органом 2 каретками 3 с грузонесущими штангами 4 и захватными элементами 5. В местах -проведения технологических операций под ходовым путем 1 установлены ко- пирные шины 6. Каждая каретка 3 снабжена дополнительньм рычагом 7 с роликами 8, один конец 9 которого посредством шарнира 10 соединен с грузонесущей штангой 4, а оснащен- вый роликами В другой конец 11 рычага 7 и грузонесущая штанга 4 связаны посредством гибких тяг 12 и 13 с захватным элементом 5. Захватный элемент 5 транспортирует изделие 14, поступающее в зону загрузки транспортером 15. Захватньш элемент 5 подвешен на гибких тягах 12 и 13 таким образом, что его зев 16 направлен в сторону перемещения кареток 3. Копирные шины 6 имеют участок 17 подъе ма, прямой участок 18 и участок 19 спуска. Крепятся копирные шины 6

При повороте рычага 7 тягой 12 ЗЭ 5 поднимается вверх. Пройдя участок 19 спуска шин 6, рычаг соскакивает с них, а ЗЭ 5 опускается во внутреннюю полость изделия 14, захватывает его и транспортирует в зону выгрузки. В зоне выгрузки Р 8 накатываются на участок 17 подъема шин 6, рачаг 7 поворачивается и через тягу 12 поднимается вверх ЗЭ 5. Под действием собственного веса изделие 14 соскальзывает с ЗЭ 5 и попадает в накопитель 3 ил.

д

5 0 5 Q

5

в местах проведения технологических операций при помощи скоб 20 к ходовому пути 1.

Конвейер работает следующим образом.

При ручной загрузке захватный элемент 5 вручную вводится в полость изделия 14 и при дальнейшем движении каретки по трассе ходового пути 1 захватный орган 5 открывает изделие 14 от транспортера и перемещает в зону выгрузки. Автоматическая загрузка конвейера изделия осуществляется следзпощим образом.

Загружаемые изделия 14 подаются в зону, расположенную за копирными шинами 6. Каретка 3 с грузон есущей штангой 4 и рычагом 7 перемещается в зону загрузки. Ролики 8 накатываются на участок подъема 17 копирных шин 6, а захватный элемент при повороте рычага 7 тягой 12 поднимается вверх. Пройдя участок спуска 19 копирных шин 6, рычаг соскакивает с них, а захватный орган опускается во внутреннюю полость изделия 14, захватывает изделие зевом 16 и транспортирует изделие 14 в зону выгрузки. В месте выгрузки ролики 8 накатываются на участок подъема 17 копирных шин 6, рычаг 7 поворачивается, а с ним через тягу 12 поднимается вверх и захватьгоает элемент 5 и изделие 14 соскальзывает под собственным весом с захватного элемента и попадает в накопительную емкость для дальнейшей обработки.

Для разгрузки отливок рядом стоящие емкости при необходимости пропуска каретки 3 другой участок разгрузки, копирные шины 6 могут быть зыполнены раздвижными в стороны или опускными вниз, при этом шины 6 через скобу 20 могут быть соединены с приводом, размешенным сверху ходового пути 1. При отведенных (опущенных) шинах 6 отсутствует взаимодействие с ними элементов каретки и отливки на ней транспортируются на щее место разгрузки.

Грузозахватный элемент может быть выполнен с одним и более пальцем крючком (в виде гребенки).

Фиг.1

0

Формула изобретения

Подвесной грузонесущий конвейер, включающий ходовой путь с перемещаемыми по нему тяговым органом каретками с грузонесущими штангами и захватными элементами и копирные шины в местах проведения технологических операций, отличающийся тем, что, с целью повьш ения надежности работы, казвдая каретка снабжена дополнительным рычагом с роликами, один конец которого посредством шарнира закреплен на грузонесущей штанге, а

5 орнащенный роликами другой конец рычага и грузонесущая штанга связдны посредством гибких тяг с захватцым элементом, при этом ролики установлены с возможностью взаимодействия с

0 копирными шинами.

1О

20

Z

.ИФ

Фиг.

ФигМ

| Александров М.П | |||

| и др | |||

| Атлас конструкций | |||

| Подъемно-транспортные машины | |||

| М.: Машиностроение, 1973, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Многокамерная печь для сухой перегонки дерева и торфа | 1921 |

|

SU12079A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-06-30—Публикация

1986-09-10—Подача