шп

Изобретение относится к прокатному оборудованию, в частности к технологическому инструменту станов винтовой прокатки и может быть использовано при прокатке сплошных круглых профилей с постоянным или пер, менным по длине диаметром, при отношении диаметров исходных заготовок к диаметрам торцов прокатанных профилей 1,4.

Целью изобретения является экономия металла за счет снижения концевого отхода при прокатке заготовок, продольная ось симметрии которых не совпадает с осью прокатки.

Для достижения поставленной цели корпус толкателя на участке соединения его с наконечником выполнен в виде полой трубы с размещенным в ней подпружиненным стаканом, имеющим отверстие в донной его части и крепежным элементом, размещенным в отверстии стакана с возможностью перемещения перпендикулярно оси прокатки наконечник выполнен в виде рабочей части и нерабочей части, диаметр которой равен диаметру заготовки, а также конического хвостовика, имеющего резьбовое отверстие для размещения в нем крепежного элемента, при этом внутренняя поверхность трубчатой части корпуса, обращенная к наконечнику, выполнена эквидистантно конической поверхности хвостовика нако- нечмию и с ограничителем перемещения стеклил вдоль оси прокатки, а конический хпсстопи ; наконечника установлен с возможностью перемещения по упомянутой внутренней поверхности трубчатой части корпуса до совмещения его оси симметрии с осью прокатки.

Известное устройство включает корпус с осью симметрии совпадающей с осью прокатки, и наконечник с диаметром, меньшим диаметра калибра очага деформации.

Отличие предлагаемого устройства от прототипа заключается в том. чт- корпус толкателя на участке соединения его с наконечником выполнен в виде полой трубы с размещенными в ней подпружиненным стаканом, имеющем отверстие в донкой части и крепежным элементом, размещенным в отверстии стакана с возможностью перемещения перпендикулярно оси прокатки, наконечник выполнен в виде рабочей части и нерабочей части, диамеф которой равен диаметру заготовки, а также конического хвостовика, имеющего резьборое отверстие для размещения в нем крепежного элемента, при этом внутренняя поверхность трубчатой части корпуса, обращенная к наконечнику, выполнена эквидистантно конической поверхности хвостовика наконечника и с ограничителем перемещения стакана вдоль оси прокатки, а конический хвосто- вик наконечника установлен с возможностью перемещения по упомяну5 той внутренней поверхности трубчатой части корпуса до совмещения его оси симметрии с осью прокатки.

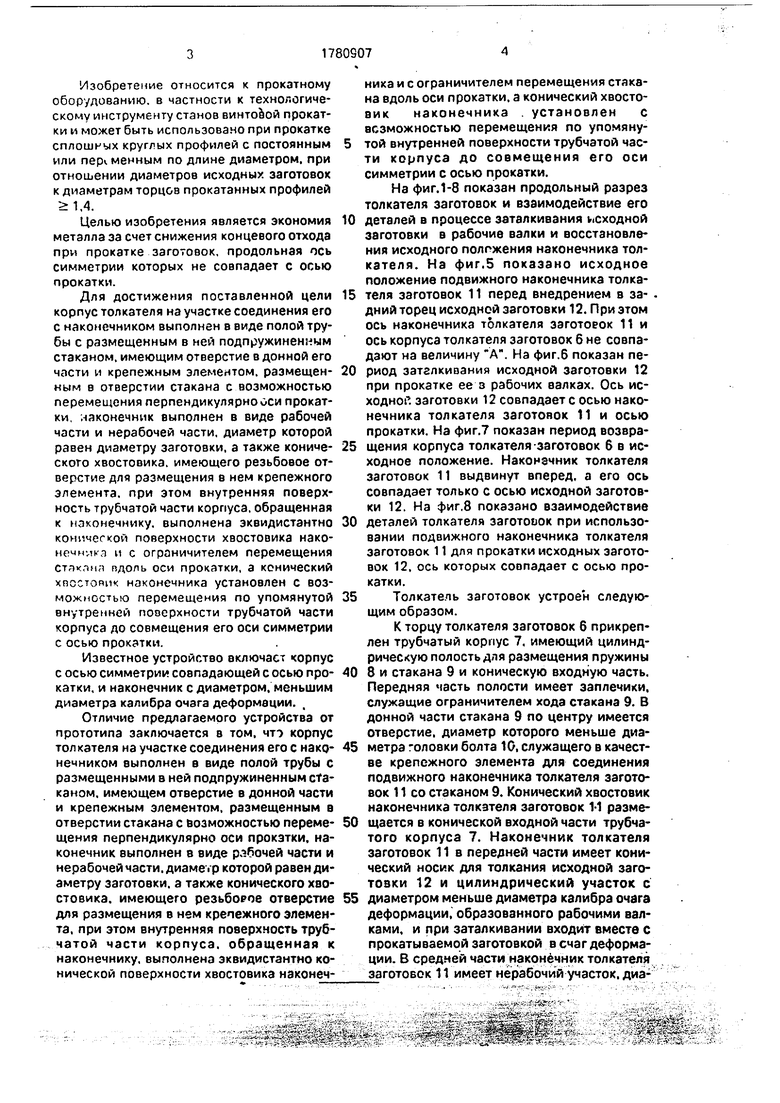

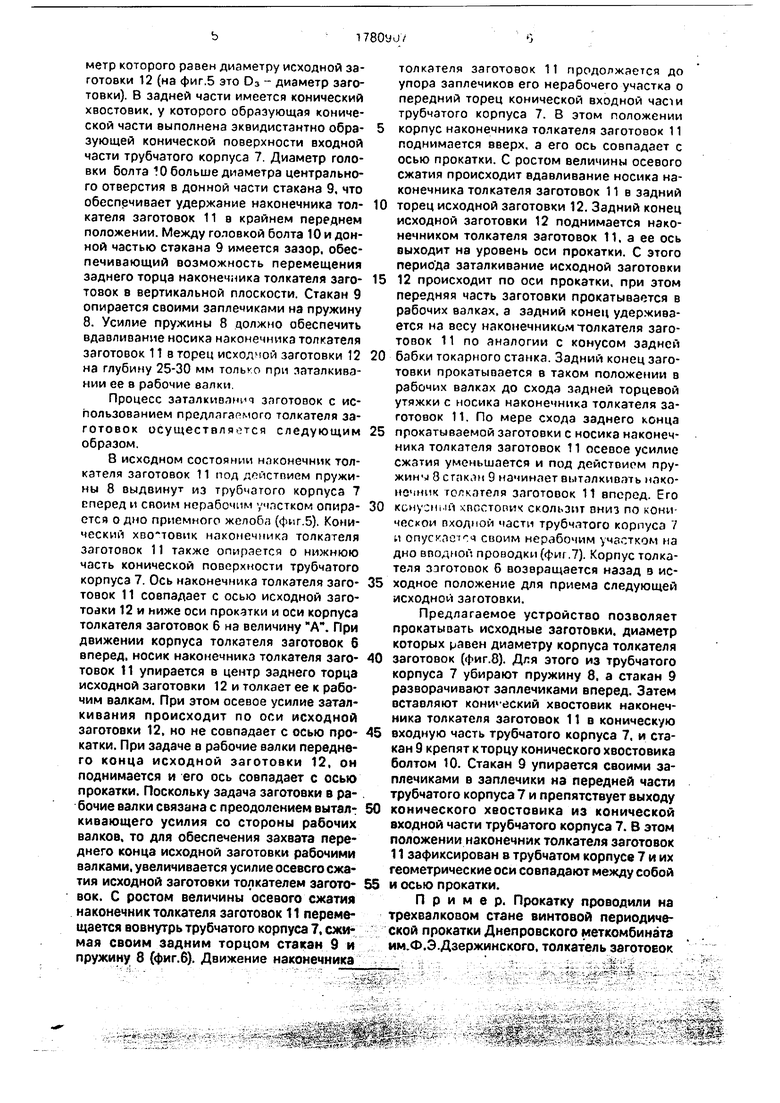

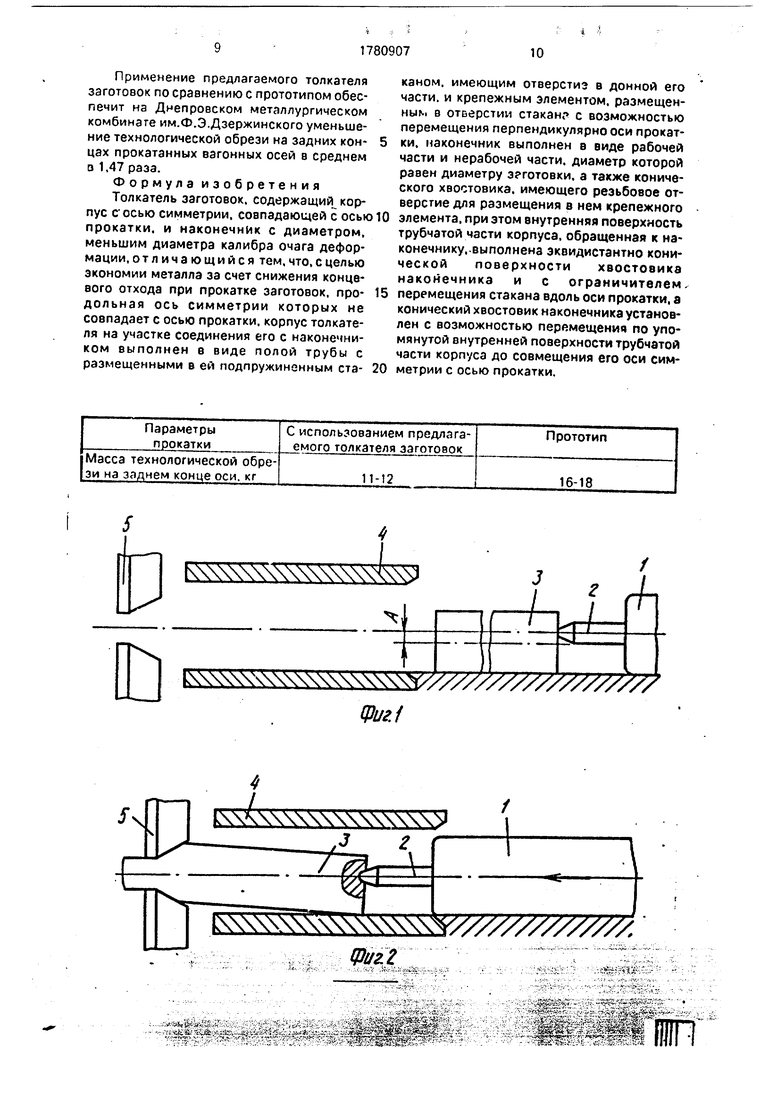

На фиг. 1-8 показан продольный разрез толкателя заготовок и взаимодействие его

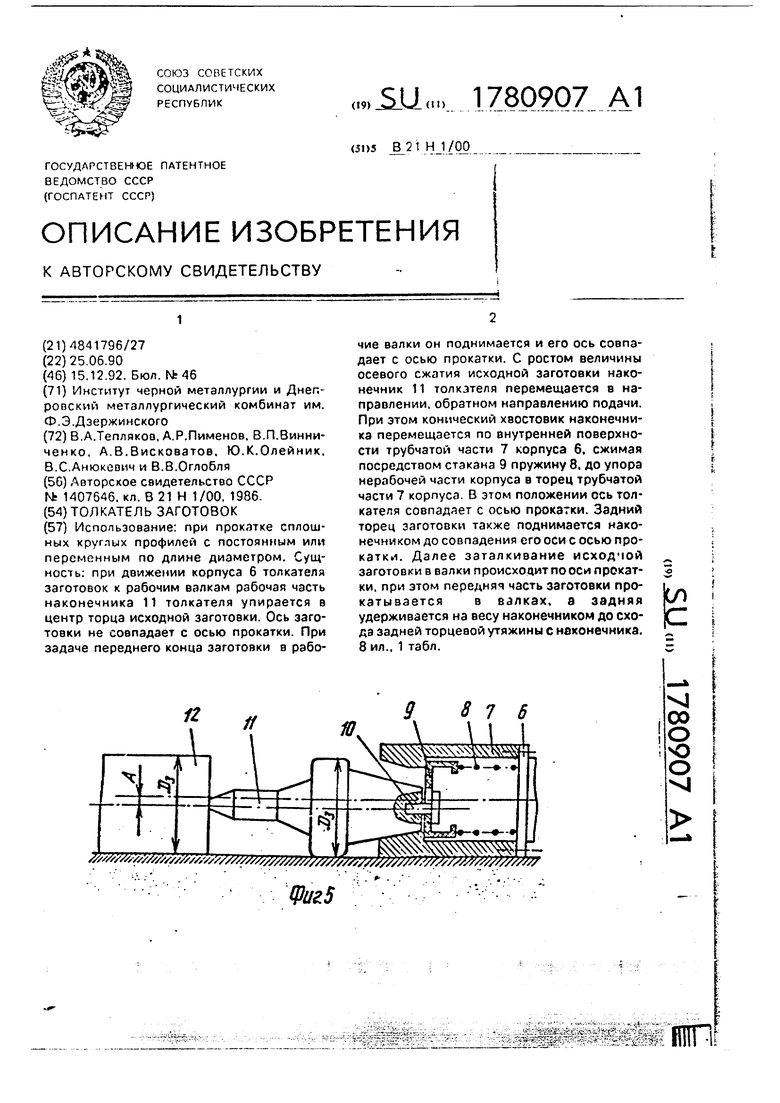

10 деталей в процессе заталкивания исходной заготовки в рабочие валки и восстановления исходного положения наконечника толкателя. На фиг.5 показано исходное положение подвижного наконечника толка15 теля заготовок 11 перед внедрением в задний торец исходной заготовки 12. При этом ось наконечника толкателя заготовок 11 и ось корпуса толкателя заготовок б не совпадают на величину А. На фиг.6 показан пе20 риод заталкивания исходной заготовки 12 при прокатке ее з рабочих валках. Ось исходной заготовки 12 совпадает с осью наконечника толкателя заготовок 11 и осью прокатки. На фиг.7 показан период возвра25 щения корпуса толкателя-за готово к б в исходное положение. Наконзчник толкателя заготовок 11 выдвинут вперед, а его ось совпадает только с осью исходной заготовки 12. На фиг.8 показано взаимодействие

30 деталей толкателя заготовок при использовании подвижного наконечника толкателя заготовок 11 для прокатки исходных заготовок 12, ось которых совпадает с осью прокатки.

35 Толкатель заготовок устроен следующим образом.

К торцу толкателя заготовок б прикреплен трубчатый корпус 7. имеющий цилиндрическую полость для размещения пружины

40 8 и стакана 9 и коническую входную часть. Передняя часть полости имеет заплечики, служащие ограничителем хода стакана 9. В донной части стакана 9 по центру имеется отверстие, диаметр которого меньше диа45 метра -оловки болта 10, служащего в качестве крепежного элемента для соединения подвижного наконечника толкателя заготовок 11 со стаканом 9. Конический хвостовик наконечника толкателя заготовок 1-1 разме50 щается в конической входной части трубчатого корпуса 7. Наконечник толкателя заготовок 11 в передней части имеет конический носик для толкания исходной заготовки 12 и цилиндрический участок с

55 диаметром меньше диаметра калибра очага деформации, образованного рабочими валками, и при заталкивании входит вместе с прокатываемой заготовкой в счаг деформации. В средней части наконечник толкателя заготовок 11 имеет нерабочий участок, диа

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| Способ винтовой прокатки периодических профилей | 1988 |

|

SU1593771A1 |

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

| ПРОШИВНАЯ УСТАНОВКА, ОПРАВКА, ИСПОЛЬЗУЮЩАЯСЯ ДЛЯ ПРОШИВНОЙ УСТАНОВКИ, И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2590459C2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

Использование: при прокатке сплошных круглых профилей с постоянным или переменным по длине диаметром. Сущность: при движении корпуса 6 толкателя заготовок к рабочим валкам рабочая часть наконечника 11 толкателя упирается в центр торца исходной заготовки. Ось заготовки не совпадает с осью прокатки. При задаче переднего конца заготовки в рабочие валки он поднимается и его ось совпадает с осью прокатки. С ростом величины осевого сжатия исходной заготовки наконечник 11 толкателя перемещается в направлении, обратном направлению подачи. При этом конический хвостовик наконечника перемещается по внутренней поверхности трубчатой части 7 корпуса 6, сжимая посредством стакана 9 пружину 8. до упора нерабочей части корпуса в торец трубчатой части 7 корпуса. В этом положении ось толкателя совпадает с осью прокатки. Задний торец заготовки также поднимается наконечником до совпадения его оси с осью прокатки. Далее заталкивание исходчой заготовки в валки происходит по оси прокатки, при этом передняя часть заготовки про- катывается в валках, а задняя удерживается на весу наконечником до схо- дэ задней торцевой утяжины с наконечника. 8 ил.. 1 табл.

; &Ш& & & г л -у$г« -ъ к --Д-ч

X

.ft

метр которого равен диаметру исходной заготовки 12 (на фиг 5 это D3 - диаметр заготовки) В задней части имеется конический хвостовик, у которого образующая конической части выполнена эквидистантно обра- зующей конической поверхности входной части трубчатого корпуса 7 Диаметр головки болта л0 больше диаметра центрального отверстия в донной части стакана 9, что обеспечивает удержание наконечника тол- кателя заготовок 11 в крайнем переднем положении. Между головкой болта 10 и донной частью стакана 9 имеется зазор, обеспечивающий возможность перемещения заднего торца наконечника толкателя заго- товок в вертикальной плоскости. Стакан 9 опирается своими заплечиками на пружину 8. Усилие пружины 8 должно обеспечить вдавливание носика наконечника толкателя заготовок 11 в торец исходной заготовки 12 на глубину 25-30 мм только при заталкивании ее в рабочие валки

Процесс заталкивамич заготовок с использованием предлагаемого толкателя заготовок осуществляется следующим образом

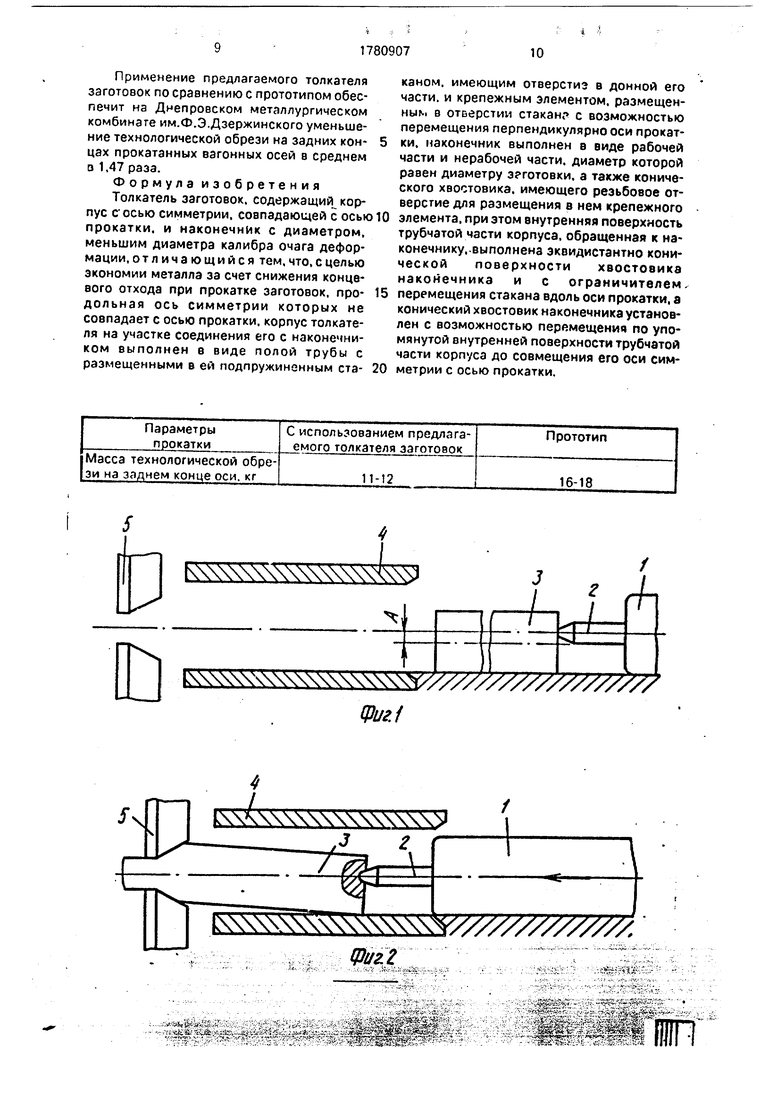

В исходном состоянии наконечник толкателя заготовок 11 мод действием пружины 8 выдвинут из трубчатого корпуса 7 сперед и споим нерабочим участком опира- етсй о дно приемного желоба (фиг 5). Конический хвостовик наконечника толкателя заготовок 11 также опирается о нижнюю часть конической поверхности трубчатого корпуса 7 Ось наконечника толкателя заго- товок 11 совпадает с осью исходной заго- тоаки 12 и ниже оси прокатки и оси корпуса толкателя заготовок 6 на величину А. При движении корпуса толкателя заготовок б вперед, носик наконечника толкателя заго- товок 11 упирается в центр заднего торца исходной заготовки 12 и толкает ее к рабочим валкам. При этом осевое усилие заталкивания происходит по оси исходной заготовки 12. но не совпадает с осью про- катки. При задаче в рабочие валки переднего конца исходной заготовки 12, он поднимается и его ось совпадает с осью прокатки. Поскольку задача заготовки в рабочие валки связана с преодолением вытал- кивающего усилия со стороны рабочих валков, то для обеспечения захвата переднего конца исходной заготовки рабочими валками, увеличивается усилие осевсго сжатия исходной заготовки толкателем загото- вок. С ростом величины осевого сжатия наконечник толкателя заготовок 11 перемещается вовнутрь трубчатого корпуса 7, сжимая своим задним торцом стакан 9 и пружину 8 (фиг.б). Движение наконечника

i I X толкателя заготовок 11 продолжается до упора заплечиков его нерабочего участка о передний торец конической входной части трубчатого корпуса 7. В этом положении корпус наконечника толкателя заготовок 11 поднимается вверх, а его ось совпадает с осью прокатки. С ростом величины осевого сжатия происходит вдавливание носика наконечника толкателя заготовок 11 в задний торец исходной заготовки 12. Задний конец исходной заготовки 12 поднимается наконечником толкателя заготовок 11. а ее ось выходит на уровень оси прокатки. С этого периода заталкивание исходной заготовки 12 происходит по оси прокатки, при этом передняя часть заготовки прокатывается в рабочих валках, а задний конец удерживается на весу наконечником толкателя заготовок 11 по аналогии с конусом задней бабки токарного станка Задний конец заготовки прокатывается в таком положении в рабочих валках до схода задней торцевой утяжки с носика наконечника толкателя заготовок 11. По мере схода заднего конца прокатываемой заготовки с носика наконечника толкателя заготовок 11 осевое усилие сжатия уменьшается и под действием пру- жинм 8 стокам 9 начинает выталкивать наконечник толкателя заготовок 11 вперед. Его Kony Miifi хпостопих скользит пниз по кони ческой входной части трубчатого корпуса / и опусрпет ч своим нерабочим участком на дно вводной проводки (фиг 7). Корпус толкателя заготовок 6 возвращается назад в исходное положение для приема следующей исходной заготовки.

Предлагаемое устройство позволяет прокатывать исходные заготовки, диаметр которых равен диаметру корпуса толкателя заготовок (Фиг.8). Для этого из трубчатого корпуса 7 убирают пружину 8. а стакан 9 разворачивают заплечиками вперед. Затем вставляют конический хвостовик наконечника толкателя заготовок 11 в коническую входную часть трубчатого корпуса 7. и стакан 9 крепят к торцу конического хвостовика болтом 10. Стакан 9 упирается своими заплечиками в заплечики на передней части трубчатого корпуса 7 и препятствует выходу конического хвостовика из конической входной части трубчатого корпуса 7. В этом положении наконечник толкателя заготовок 11 зафиксирован в трубчатом корпусе 7 и их геометрические оси совпадают между собой и осью прокатки.

Пример. Прокатку проводили на трехвалковом стане винтовой периодической прокатки Днепровского меткомбината им.Ф.Э.Дзержинского, толкатель заготовок

я Ч

тторого был оснащен подвижным наконечН КОМ

Техническая характеристика толкателя заготовок

Трубчатый корпус. Диаметр его равен диаметру корпуса толкателя заготовок и составляет 270 мм. длина равна 400 мм. Угол конусности входной части 40°. Трубчатый корпус поикреплен к существующему корпусу на шести болтах М16. Внутри трубчатого корпуса расположен стакан с толщиной стенки 20 мм и центральным отверстием в стенке диаметром 85 мм. Стакан подпружинен пружиной сжатия, которая опирается на торец существующего корпуса толкателя заготовок. Наружный диаметр пружины 200 мм, диаметр проволоки 12 мм. длина 260 мм. шаг пружины 35 мм. количество витков 8. Пружина сжата на длину 250 мм с предварительным усилием сжатия# 200 кг. Максимальное усилие сжатия пружины 1000 кг. Ход полного сжатия пружины до соприкосновения витков 76 мм.

Наконечник толкателя заготовок. Длина конического хвостовика 130 мм, угол конусности выполнен эквидистантно образующей конической поверхности трубчатого корпуса и составляет 40°. диаметр торца 95 мм Диаметр нерабочего участка равен диаметру исходной заготовки и составляет 230 мм. длина 120 мм. Цилиндрическая рабочая часть наконечника имеет диаметр 125 мм. длина с учетом его размещения в рабочих валках составляет вместе с носиком 350 мм. Носик выполнен в виде усеченного конуса длиной 70 мм. с углом конусности 60 и диаметром меньшего основания (торец носика) 40 мм. Хвостовик наконечника толкателя заготовок крепится к стакану через его центральное отверстие болтом М 36 длиной 75 мм с диаметром головки 110 мм. что на 20 мм больше диаметра отверстия стакана. Между головкой болта и crf кой стакана зазор 3-4 мм для обеспечения возможности свободного перемещения торца хвостовика относительно стакана. Величина осевого перемещения наконечника толкателя заготовок относительно трубчатого корпуса составляет 60 мм.

Исходная осевая заготовка. Диаметр .заготовки 230 мм, длина 1670-1700 мм. масса 553-558 кг. Материал: сталь ОсВ (осевая вагонная), которая по химическому составу и механическим свойствам близка к стали 45. Из этих заготовок на стане 250 прокатывали вагонные оси. Осевые заготовки нагревали до температуры 1180-1200°С в течение 2 ч 45 мин и передавали в приемный желоб стана 250. Толкатель заготовок находился в исходном положении, при котором наконеч5

0

ник толкателя заготовок выдвинут вперед и опирается своим нерабочим участком о дно желоба, а ось наконечника совпадала с осью исходной заготовки и находилась на 20 мм

ниже оси корпуса толкателя заготовок и оси прокатки. Движением вперед толкатель заготовок упирался носиком в центр заднего торца исходной заготовки и задавал ее рабочим валкам. Прокатка профиля вагонной

0 оси а рабочих валках происходила по копировальной линейке с разведением и сведением рабочих валков для образования диаметра калибра очага деформации соответственно для прокатки участков: передней и задней концевых шеек 140 мм, передней и задней(подступиц206 мм. средней части 185 мм. В период заталкивания переднего конца исходной заготовки в рабочие валки, усилие заталкивания возрастало до 20 т. Носик наконечника толкателя заготовок вдавливался в задний торец исходной заготовки и одновременно конусный хвостовик наконечника толкателя заготовок начинал входить в конусную входную часть

5 трубчатого корпуса, сжимая пружину. При этом наконечник толкателя заготовок вместе с задним концом исходной заготовки поднимался вверх и занимал положение, при котором его ось вместе с осью прокатываемой исходной заготовки совпала с осью прокатки Прокатка остальной длины заготовки проходила при центрировании всей заготовки по оси прокатки за счет вдавливания носика наконечника в тело заготовки и поддержания ее заднего конца на весу. Вдавливание носика наконечника толкателя заготовок произошло в результате того, что при температуре «Я100°С временное сопротивление осевой стали, аналогичной стали 45, составляло 4 кг/мм , а носик диаметром 40 мм вдавливался с усилием й2иООО кг и создавал напряжение на поверхности контакта с заготовкой 6 кг/мм2. При выходе заднего торца прокатываемой заго5 товки-из рабочих валков, образующих калибр диаметром 140 мм происходил сход торца заготовки 0140 мм с носика наконечника толкателя заготовок. Усилие осевого заталкивания уменьшалось до нуля и пружина выталкивала конусный наконечник из трубчатого корпуса на длину 60 мм. Корпус толкателя заготовок отходил назад в исходное положение, при этом наконечник толкателя заготовок снова занимал исходное положение, при котором его ось совпадала с осью исходной осевой заготовки.

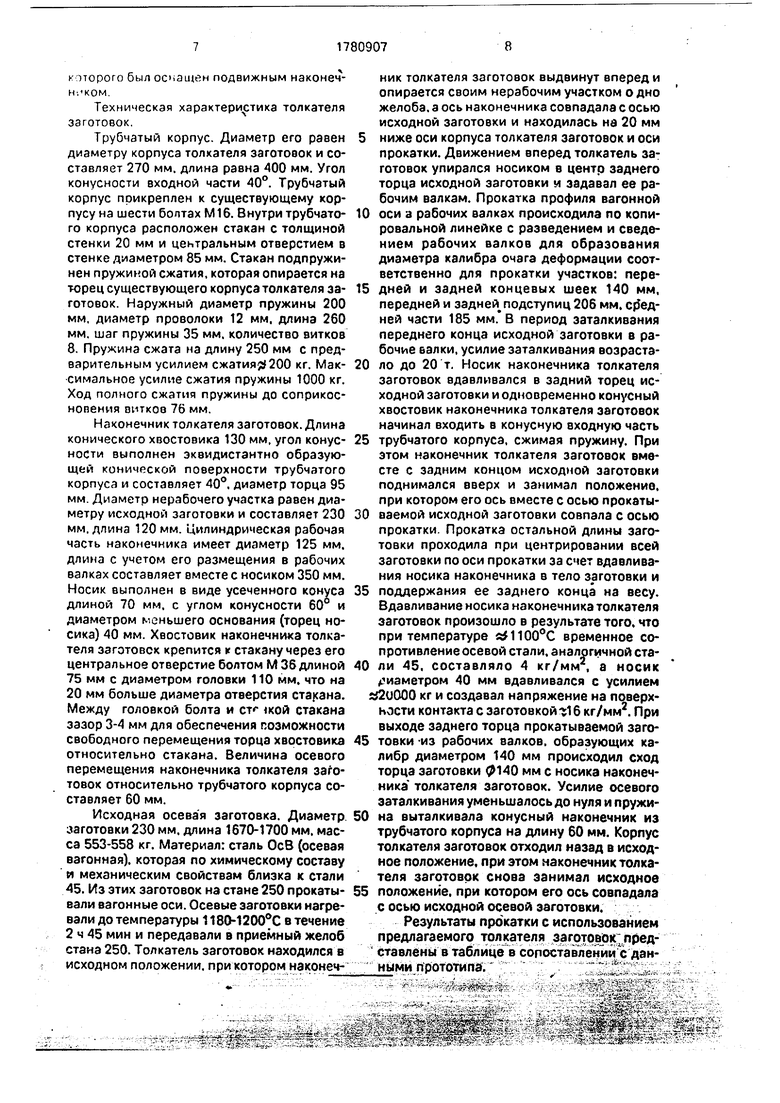

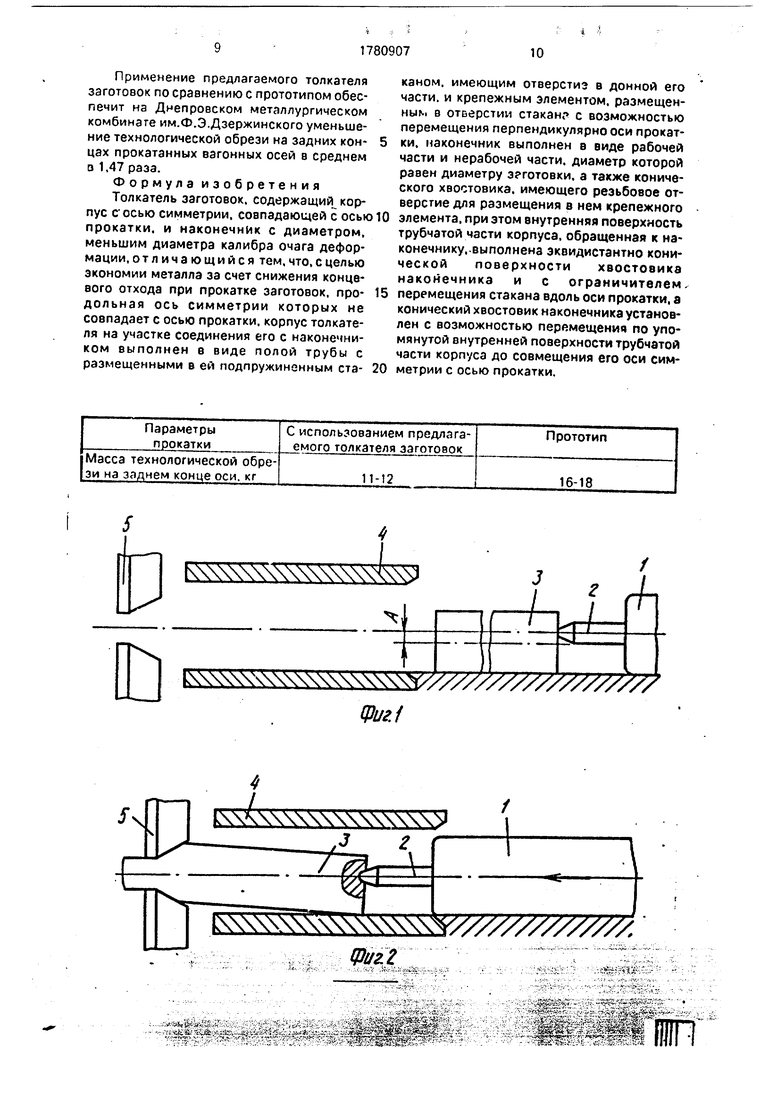

Результаты прокатки с использованием предлагаемого толкателя заготовок представлены в таблице в сопоставлении с данными прототипа.

- f,

0

5

0

0

5

-Ј--3r; J

.-w3vU«Ј

Применение предлагаемого толкателя заготовок по сравнению с прототипом обеспечит на Днепровском металлургическом комбинате им.Ф.Э.Дзержинского уменьшение технологической обреэи на задних кон- цах прокатанных вагонных осей в среднем Q 1,47 раза.

Формула изобретения Толкатель заготовок, содержащий корпус с осью симметрии, совпадающей с осью прокатки, и наконечник с диаметром, меньшим диаметра калибра очага деформации, отличающийся тем. что, с целью экономии металла за счет снижения концевого отхода при прокатке заготовок, про- дольная ось симметрии которых не совпадает с осью прокатки, корпус толкателя на участке соединения его с наконечником выполнен в виде полой трубы с размещенными в ей подпружиненным ста-

фиг.1

4

каном. имеющим отверстиз в донной его части, и крепежным элементом, размещенным в отверстии стакан с возможностью перемещения перпендикулярно оси прокатки, наконечник выполнен в виде рабочей части и нерабочей части, диаметр которой равен диаметру э готовки, а также конического хвостовика, имеющего резьбовое отверстие для размещения в нем крепежного элемента, при этом внутренняя поверхность трубчатой части корпуса, обращенная к наконечнику, выполнена эквидистантно конической поверхности хвостовика наконечника и с ограничителем, перемещения стакана вдоль оси прокатки, а конический хвостовик наконечника установлен с возможностью перемещения по упомянутой внутренней поверхности трубчатой части корпуса до совмещения его оси симметрии с осью прокатки.

//////У// 7///.

Фиг. 2

.Л„.3Ј

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-12-15—Публикация

1990-06-25—Подача