Изобретение относится к литейному про- Цзводству, а именно к составам для изготов- /|ения литейных форм и стержней, отверждае- продувкой углекислым газом.

Цель изобретения - улучшение качества форм и стержней за счет повышения их рбщей и поверхностной прочности, сокращения разупрочнения после выдержки в течение 24 и 72 ч и улучшение выбиваемости

Необогаш,енная апатитовая руда состоит Е-з апатита, нефелина, сфена, титаномагне- тита, пироксена и полевого шпата.

Усредненный химический состав необо- гашенной апатитовой руды следующий, мас.%; SiOa25,3; СаО 23,2; Р О 16,9; , 15,2; TiOi 2,0; 2,0; FeO 1,5; МпО 0,7; 5,9; КгО 3,7; Fl,9; 0,4; прочие 1,8.

Применяют молотую необогапденную апатитовую руду, отобранную на стадии, пред- ьлествующей флотационному обогащению. Остаток на сите с сеткой 016К не более 11,5%. Насыпной вес молотой необогащен- ой апатитовой руды 1,40 г/см.

Жидкое стекло используют натриевое с одулем 2,30-2,60, плотностью 1,46 г/см. /апатитовая необогащенная руда содеожит 60% апатита, 32,9% нефелина, 1,4% сфена, Q,5°/o титаномагнетита, 2, пироксена и ,5% полевого шпата.

Кроме кварцевого песка, можно исполь- овать зернистый дистенсиллиманит, циркон, рутил и другие зернистые огнеупорные наполнители.

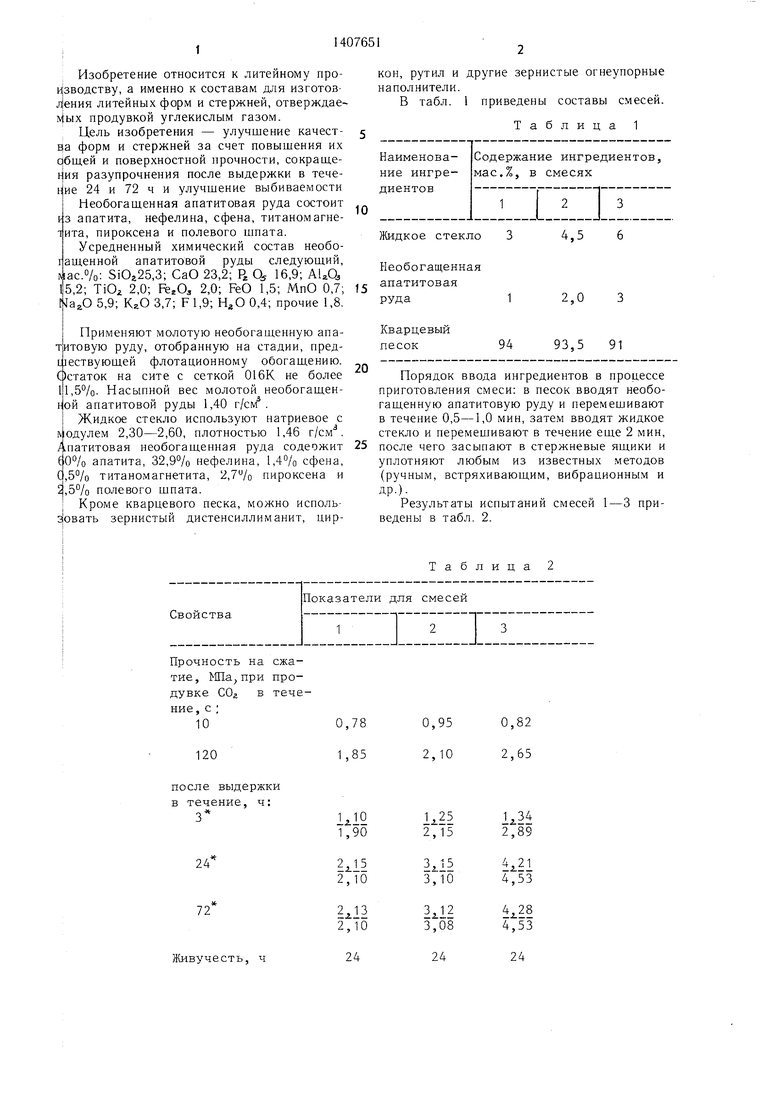

В табл. 1 приведены составы смесей.

Таблица 1

Жидкое стекло

Ыеобогащенная

апатитовая

руда

Кварцевый песок

94

4,5

2,0

93,5 91

Порядок ввода ингредиентов в процессе приготовления смеси: в песок вводят необогащенную апатитовую руду и перемешивают в течение 0,5-1,0 мин, затем вводят жидкое стекло и перемешивают в течение еще 2 мин, после чего засыпают в стержневые ящики и уплотняют любым из известных методов (ручным, встряхивающим, вибрационным и др.).

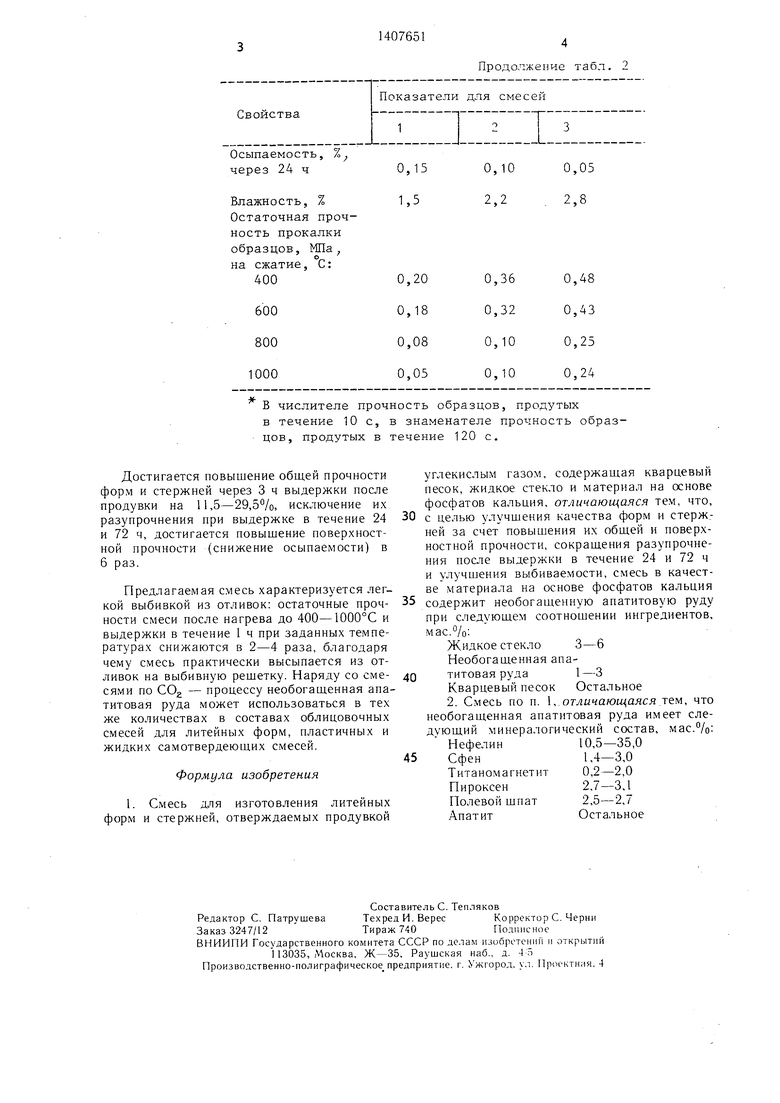

Результаты испытаний смесей 1-3 приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1263422A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

| Смесь для изготовления литейных стержней и форм | 1983 |

|

SU1171179A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1066715A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1502154A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1990 |

|

SU1811955A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных форм и стержней, отвержденных нродувкой углекислым газом. Цель - улучшение качества форм и стержней за счет повышения и. обшей и поверхностной прочности, сокрашения разупрочнения после выдержки в течение 24 и 72 ч и улучшение выбиваемости. Состав смеси, мас.%: жидкое стекло 3-6: необогащен- ная апатитовая руда 1-3; кварцевый песок остальное. За счет реализации изобретения достигается повышение обшей прочности фор.м и стержней через 3 ч выдержки после продувки на 11,5...29,5%, повышение поверхностной прочности (снижение осыпаемости) в 6 раз, исключение их разупрочнения при выдержке в течение 24 и 72 ч, снижение остаточной прочности (улучшение выбиваемости) в 2-4 раза. 1 з.п. ф-лы, 2 табл. (О (Л

сжапротече

0,78 1,85

после выдержки в течение, ч: 3

24

2,10

72

2,10

Живучесть, ч

24

Таблица 2

0,95 2,10

0,82 2,65

2,15

1л34 2,89

3J5 3,10

3,08

4,53

24

24

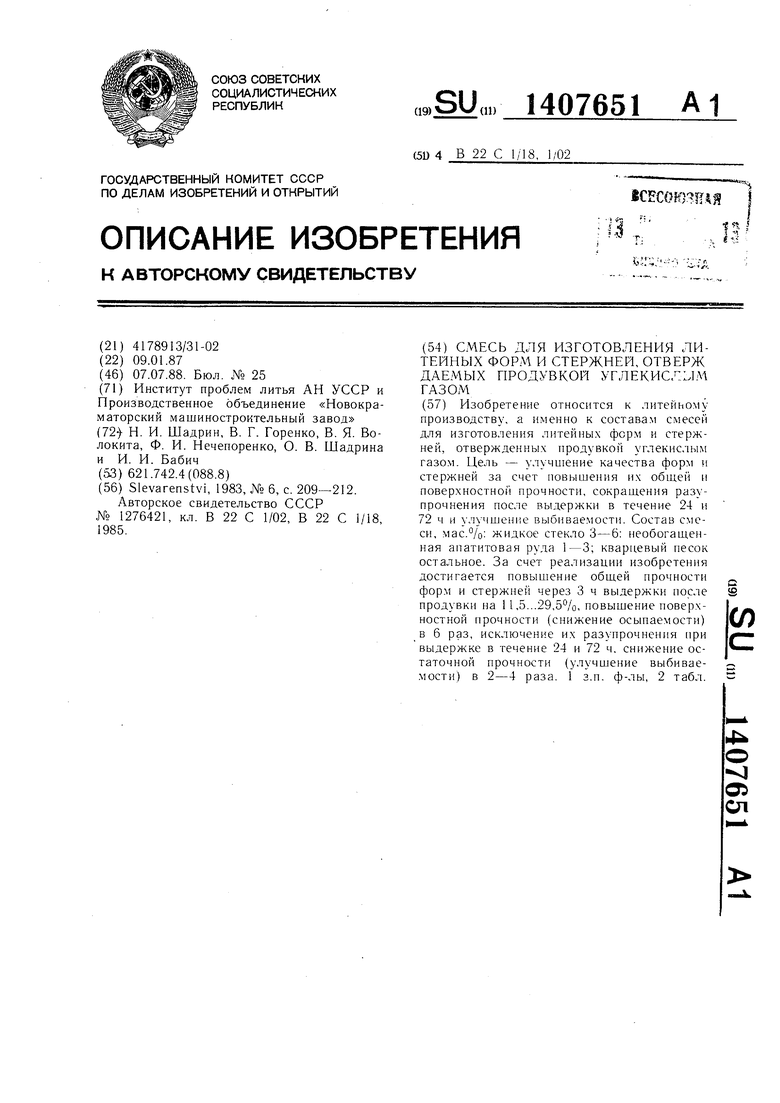

Осыпаемость, % через 24 ч

Влажность, % Остаточная прочность прокалки образцов, МПа на сжатие, С:

в числителе прочность образцов, продутых в течение 10 с, в знаменателе прочность образцов, продутых в течение 120 с.

Достигается повышение общей прочности форм и стержней через 3 ч выдержки после продувки на 11,5-29,5%, исключение их разупрочнения при выдержке в течение 24 и 72 ч, достигается повышение поверхностной прочности (снижение осыпаемости) в 6 раз.

Предлагаемая смесь характеризуется легкой выбивкой из отливок: остаточные прочности смеси после нагрева до 400-1000°С и выдержки в течение 1 ч при заданных температурах снижаются в 2-4 раза, благодаря чему смесь практически высыпается из отливок на выбивную решетку. Наряду со смесями по СО - процессу необогаш,енная апатитовая руда может использоваться в тех же количествах в составах облицовочных смесей для литейных форм, пластичных и жидких самотвердеющих смесей.

Формула изобретения

Продолжение табл. 2

0,10 2,2

0,05

О О

/,«

5

углекислым газом, содержащая кварцевый песок, жидкое стекло и материал на основе фосфатов кальция, отличающаяся тем, что, 0 с целью улучшения качества форм и стерж,- ней за счет повышения их общей и поверхностной прочности, сокращения разупрочнения после выдержки в течение 24 и 72 ч и улучшения выбиваемости, смесь в качестве материала на основе фосфатов кальция содержит необогащенную апатитовую руду при следующем соотношении ингредиентов, мас.%;

Жидкое стекло 3-6 Необогащенная апатитовая руда1-3 Кварцевый песок Остальное 2. Смесь по п. , отличающаяся тем, что необогащенная апатитовая руда имеет следующий минералогический состав, мас.°/о:

Нефелин10,5-35,0

5 Сфен1,4-3,0

Титаномагнетит0,2-2,0

Пироксен2,7-3,1

Полевой шпат2,5-2,7

АпатитОстальное

0

| Slevarenstvi, 1983, № 6, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-09—Подача