Изобретение относится к обработ- ке металлов давлением, а точнее к способам правки проката на косовал- ковых машинах с вращательно-поступа- тельным перемещением заготовки, и наиболее эффективно может быть использовано в трубопрокатном производстве для правки труб по всей длине.

Цель изобретения - повьшение качества правки.

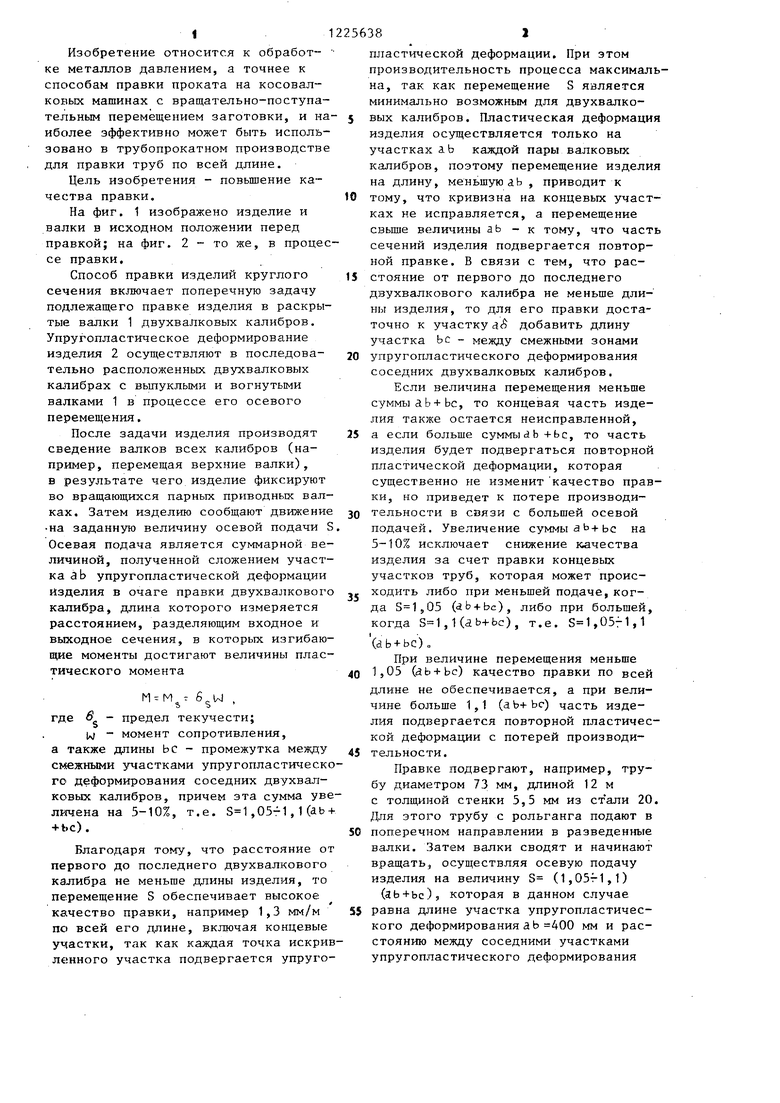

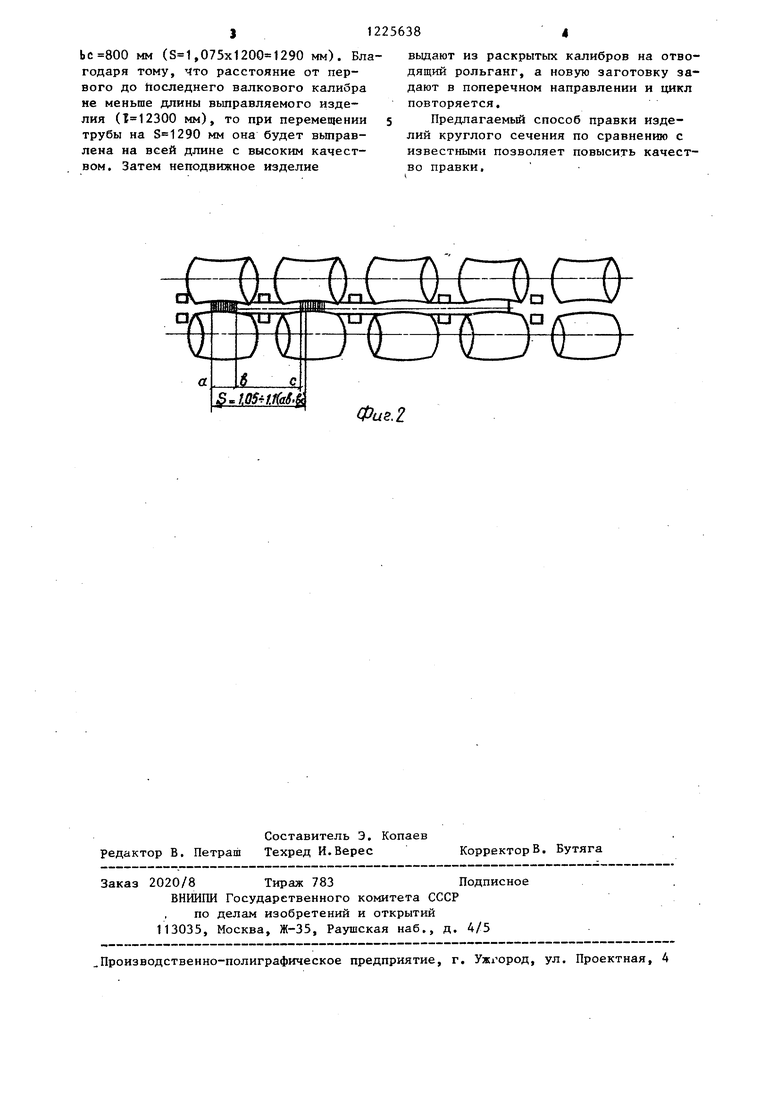

На фиг. 1 изображено изделие и валки в исходном положении перед правкой; на фиг. 2 - то же, в процессе правки.

Способ правки изделий круглого сечения включает поперечную задачу подлежащего правке изделия в раскрытые валки 1 двухвалковых калибров. Упругопластическое деформирование изделия 2 осуществляют в последовательно расположенных двухвалковых калибрах с выпуклыми и вогнутыми валками 1 в процессе его осевого перемещения.

После задачи изделия производят сведение валков всех калибров (например, перемещая верхние валки), в результате чего изделие фиксируют во вращающихся парных приводных валках. Затем изделию сообщают движение на заданную величину осевой подачи S Осевая подача является суммарной величиной, полученной сложением участка а b упругопластической деформации Изделия в очаге правки двухвалкового калибра, длина которого измеряется расстоянием, разделяю1цнм входное и выходное сечения, в которых изгибающие моменты достигают величины пластического момента

где

,

6 - предел текучести;

W - момент сопротивления, а также длины be - промежутка между смежными участками упругопластического деформирования соседних двухвахг- ковых калибров, причем эта сумма увеличена на 5-10%, т.е. ,05-1,1 (аь + ).

Благодаря тому, что расстояние от первого до последнего двухвалкового калибра не меньше длины изделия, то перемещение S обеспечивает высокое качество правки, например 1,3 мм/м ПС) всей его длине, включая концевые участки, так как каждая точка искривленного участка подвергается упруго

пластической деформации. При этом производительность процесса максимальна, так как перемещение S является минимально возможным для двухвалковых калибров. Пластическая деформация изделия осуществляется только на участках аb каждой пары валковых калибров, поэтому перемещение изделия на длину, меньшую аЬ , приводит к тому, что кривизна на концевых участках не исправляется, а перемещение свыше величины аЬ - к тому, что часть сечений изделия подвергается повторной правке. В связи с тем, что расстояние от первого до последнего двухвалкового калибра не меньше длины изделия, то для его правки достаточно к участку аи добавить длину участка Ьс - между смежными зонами упругопластического деформирования соседних двухвалковых калибров,

Если величина перемещения меньше суммы аЬ+Ьс, то концевая часть изделия также остается неисправленной, а если больше суммы db+bc, то часть изделия будет подвергаться повторной пластической деформации, которая существенно не изменит качество прав

тельности в связи с большей осевой подачей. Увеличение суммыаЬ+ьс на 5-10% исключает снижение качества изделия за счет правки концевых участков труб, которая может проис- ходить либо при меньшей подаче, когда ,05 (db + bc), либо при большей, когда ,1(ab+bc), т.е. ,05-1,1

(аЬ + Ьс)„

При величине перемещения меньше 1,05 (аЬ + Ьс) качество правки по всей

длине не обеспечивается, а при величине больше 1,1 (ab+bc) часть изделия подвергается повторной пластической деформации с потерей производительности.

Правке подвергают, например, трубу диаметром 73 мм, длиной 12 м с толщиной стенки 5,5 мм из ст али 20. Для этого трубу с рольганга подают в поперечном направлении в разведенные валки. Затем валки сводят и начинают вращать,, осуществляя осевую подачу изделия на величину S (1,05f1,1) (ab+bc), которая в данном случае равна длине участка упругопластического деформирования а Ь 400 мм и расстоянию между соседними участками упругопластического деформирования

мм (,075x1200 1290 мм). Благодаря тому, что расстояние от первого до йоследнего валкового калибра не меньше длины выправляемого изделия (1 12300 мм), то при перемещении трубы на мм она будет вьтрав- лена на всей длине с высоким качеством. Затем неподвижное изделие

вьщают из раскрытых калибров на отводящий рольганг, а новую заготовку задают в поперечном направлении и цикл повторяется.

Предлагаемьй способ правки изделий круглого сечения по сравнению с известными позволяет повысить качество правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| Способ правки труб | 1985 |

|

SU1378979A1 |

| Двухвалковый правильный калибр | 1972 |

|

SU454949A1 |

| Технологический инструмент косовалко-ВОгО CTAHA | 1979 |

|

SU835541A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Способ производства горячекатаных труб | 1986 |

|

SU1411066A1 |

| Устройство для правки цилиндрических изделий | 1988 |

|

SU1540893A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

Фи.1

| Способ правки длинномерного проката | 1974 |

|

SU512828A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1984-10-29—Подача