;о со

00

1C

Изобретение относится к автоматизации технологических процессов и может быть использовано для подачи длинномерных заготовок к обрабатывающему оборудованию в механообрабатывающем, штамповочном и заготовительном производствах.

Цель изобретения - повышение надежности работы устройства.

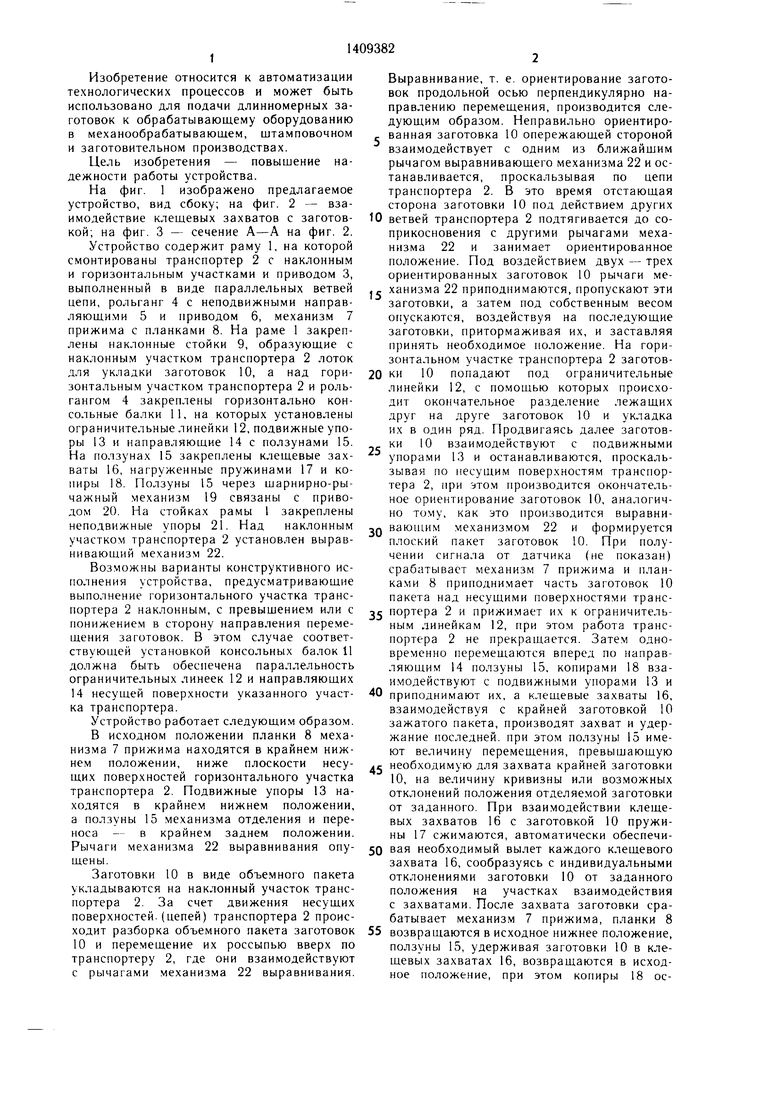

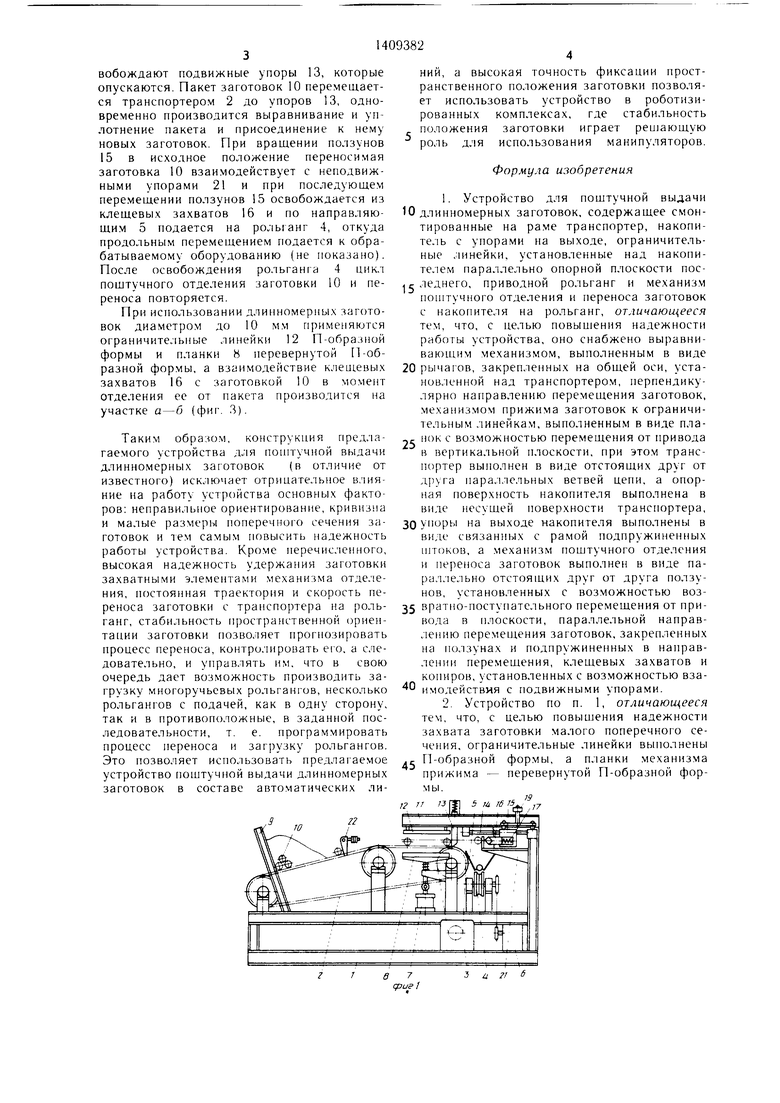

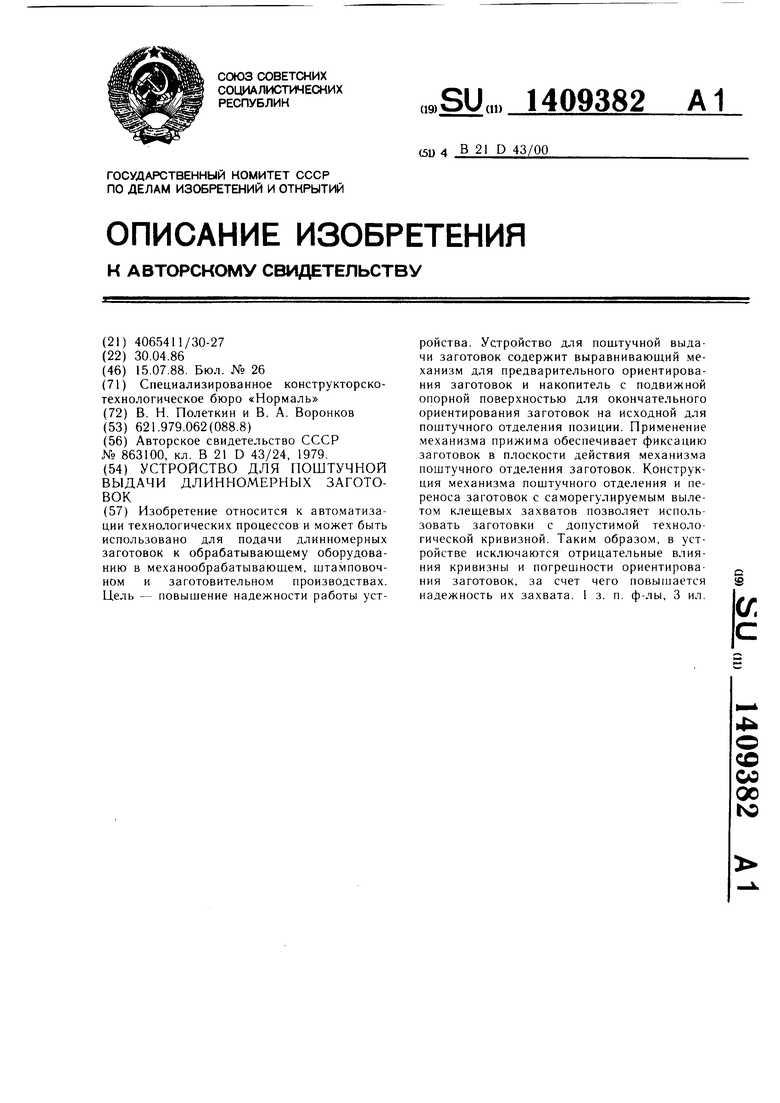

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - взаВыравнивание, т. е. ориентирование заготовок продольной осью перпендикулярно направлению перемещения, производится следующим образом. Неправильно ориентированная заготовка 10 опережающей стороной взаимодействует с одним из ближайшим рычагом выравнивающего механизма 22 и останавливается, проскальзывая по цепи транспортера 2. В это время отстающая сторона заготовки 10 под действием других

имодействие клещевых захватов с заготов- 10 ветвей транспортера 2 подтягивается до сокой; на фиг. 3 - сечение А-А на фиг. 2.

Устройство содержит раму 1, на которой

смонтированы транспортер 2 с наклонным

и горизонтальным участками и приводом 3,

прикосновения с другими рычагами механизма 22 и занимает ориентированное положение. Под воздействием двух - трех ориентированных заготовок 10 рычаги мевыполненный в виде параллельных ветвей . ханизма 22 приподнимаются, пропускают эти

цепи, рольганг 4 с неподвижными направляющими 5 и приводом 6, механизм 7 прижима с планками 8. На раме 1 закреплены наклонные стойки 9, образующие с наклонным участком транспортера 2 лоток для укладки заготовок 10, а над горизонтальным участком транспортера 2 и рольгангом 4 закреплены горизонтально консольные балки 11, на которых установлены ограничительные линейки 12, подвижные упоры 13 и направляющие 14 с ползунами 15. На ползунах 15 закреплены клещевые захваты 16, нагруженные пружинами 17 и копиры 18. Ползуны 15 через шарнирно-ры- чажный механизм 19 связаны с приводом 20. На стойках рамы 1 закреплены неподвижные упоры 21. Над наклонным участком транспортера 2 установлен выравнивающий механизм 22.

Возможны варианты конструктивного исполнения устройства, предусматривающие выполнение горизонтального участка трансзаготовки, а затем под собственным весом опускаются, воздействуя на последуюшие заготовки, притормаживая их, и заставляя принять необходимое положение. На горизонтальном участке транспортера 2 заготов20 ки 10 попадают под ограничительные линейки 12, с помощью которых происходит окончательное разделение лежащих друг на друге заготовок 10 и укладка их в один ряд. Продвигаясь далее заготовки 10 взаимодействуют с подвижными упорами 13 и останавливаются, проскальзывая по несущим поверхностям транспортера 2, мри этом производится окончательное ориентирование заготовок 10, аналогично тому, как это производится выравни2Q вающим механизмом 22 и формируется плоский пакет заготовок 10. При получении сигнала от датчика (не показан) срабатывает механизм 7 прижима и планками 8 приподнимает часть заготовок 10 пакета над несущими поверхностями транс25

портера 2 наклонным, с превышением или с 5 портера 2 и прижимает их к ограничительпонижением в сторону направления перемещения заготовок. В этом случае соответствующей установкой консольных балок 11 должна быть обеспечена параллельность ограничительных линеек 12 и направляющих 14 несущей поверхности указанного участка транспортера.

Устройство работает следующим образом.

В исходном положении планки 8 механизма 7 прижима находятся в крайнем нижнем положении, ниже плоскости несущих поверхностей горизонтального участка транспортера 2. Подвижные упоры 13 находятся в крайнем нижнем положении, а ползуны 15 механизма отделения и переноса - в крайнем заднем положении.

ным линейкам 12, при этом работа транспортера 2 не прекращается. Затем одновременно перемещаются вперед по направляющим 14 ползуны 15, копирами 18 взаимодействуют с подвижными упорами 13 и

40 приподнимают их, а клещевые захваты 16, взаимодействуя с крайней заготовкой 10 зажатого пакета, производят захват и удержание последней, при этом ползуны 15 имеют величину перемещения, превьпиающую

д2 необходимую для захвата крайней заготовки 10, на величину кривизны или возможных отклонений положения отделяемой заготовки от заданного. При взаимодействии клещевых захватов 16 с заготовкой 10 пружины 17 сжимаются, автоматически обеспечиРычаги механизма 22 выравнивания опу- 50 вая необходимый вылет каждого клещевого

захвата 16, сообразуясь с индивидуальными отклонениями заготовки 10 от заданного положения на участках взаимодействия с захватами.После захвата заготовки срабатывает механизм 7 прижима, планки 8 возвращаются в исходное нижнее положение, ползуны 15, удерживая заготовки 10 в клещевых захватах 16, возвращаются в исходное положение, при этом копиры 18 осщены.

Заготовки 10 в виде объемного пакета укладываются на наклонный участок транспортера 2. За счет движения несущих поверхностей.(цепей) транспортера 2 происходит разборка объемного пакета заготовок 10 и перемещение их россыпью вверх по транспортеру 2, где они взаимодействуют с рычагами механизма 22 выравнивания.

55

Выравнивание, т. е. ориентирование заготовок продольной осью перпендикулярно направлению перемещения, производится следующим образом. Неправильно ориентированная заготовка 10 опережающей стороной взаимодействует с одним из ближайшим рычагом выравнивающего механизма 22 и останавливается, проскальзывая по цепи транспортера 2. В это время отстающая сторона заготовки 10 под действием других

ветвей транспортера 2 подтягивается до соприкосновения с другими рычагами механизма 22 и занимает ориентированное положение. Под воздействием двух - трех ориентированных заготовок 10 рычаги механизма 22 приподнимаются, пропускают эти

. ханизма 22 приподнимаются, пропускают эти

заготовки, а затем под собственным весом опускаются, воздействуя на последуюшие заготовки, притормаживая их, и заставляя принять необходимое положение. На горизонтальном участке транспортера 2 заготов20 ки 10 попадают под ограничительные линейки 12, с помощью которых происходит окончательное разделение лежащих друг на друге заготовок 10 и укладка их в один ряд. Продвигаясь далее заготовки 10 взаимодействуют с подвижными упорами 13 и останавливаются, проскальзывая по несущим поверхностям транспортера 2, мри этом производится окончательное ориентирование заготовок 10, аналогично тому, как это производится выравни2Q вающим механизмом 22 и формируется плоский пакет заготовок 10. При получении сигнала от датчика (не показан) срабатывает механизм 7 прижима и планками 8 приподнимает часть заготовок 10 пакета над несущими поверхностями транс25

5 портера 2 и прижимает их к ограничитель 5 портера 2 и прижимает их к ограничительным линейкам 12, при этом работа транспортера 2 не прекращается. Затем одновременно перемещаются вперед по направляющим 14 ползуны 15, копирами 18 взаимодействуют с подвижными упорами 13 и

40 приподнимают их, а клещевые захваты 16, взаимодействуя с крайней заготовкой 10 зажатого пакета, производят захват и удержание последней, при этом ползуны 15 имеют величину перемещения, превьпиающую

д2 необходимую для захвата крайней заготовки 10, на величину кривизны или возможных отклонений положения отделяемой заготовки от заданного. При взаимодействии клещевых захватов 16 с заготовкой 10 пружины 17 сжимаются, автоматически обеспечи 50 вая необходимый вылет каждого клещевого

вобождают подвижные упоры 13, которые опускаются. Пакет заготовок 10 перемещается транспортером 2 до упоров 13, одновременно производится выравнивание и уплотнение пакета и присоединение к нему новых заготовок. При вращении ползунов 15 в исходное положение переносимая заготовка 10 взаимодействует с неподвижными упорами 21 и при последующем перемещении ползунов 15 освобождается из клещевых захватов 16 и по направляющим 5 подается на рольганг 4, откуда продольным перемещением подается к обрабатываемому оборудованию (не показано). После освобождения рольганга 4 цикл поштучного отделения заготовки 10 и переноса повторяется.

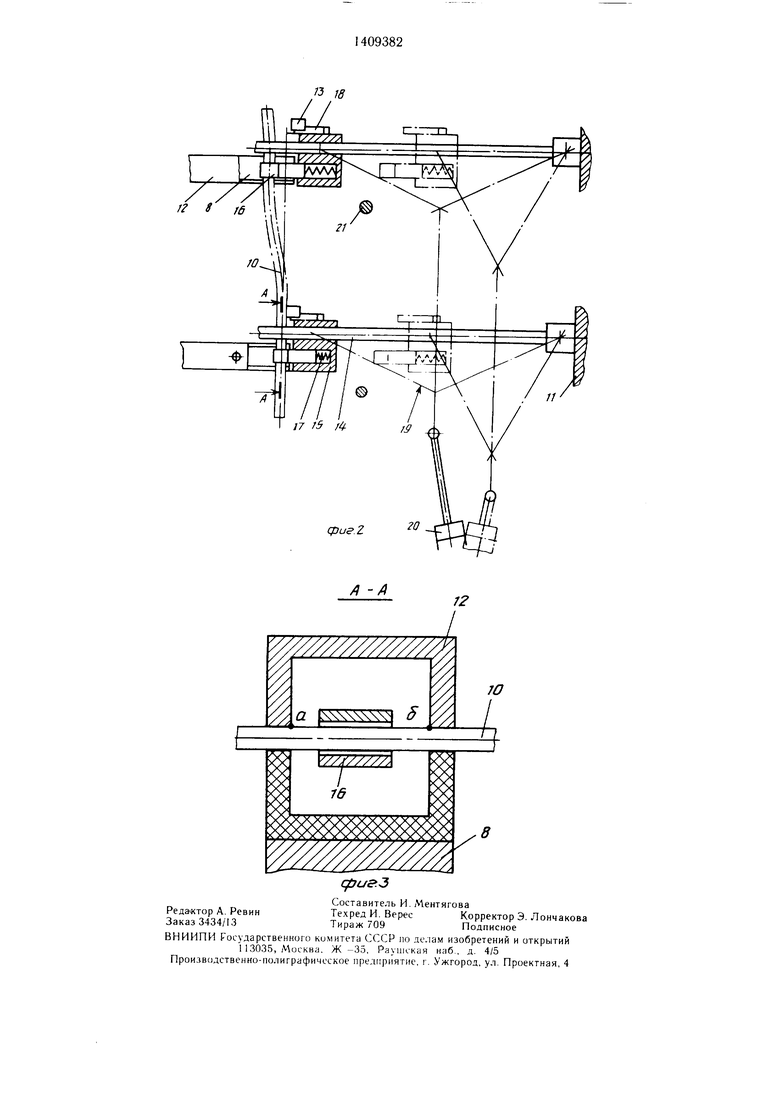

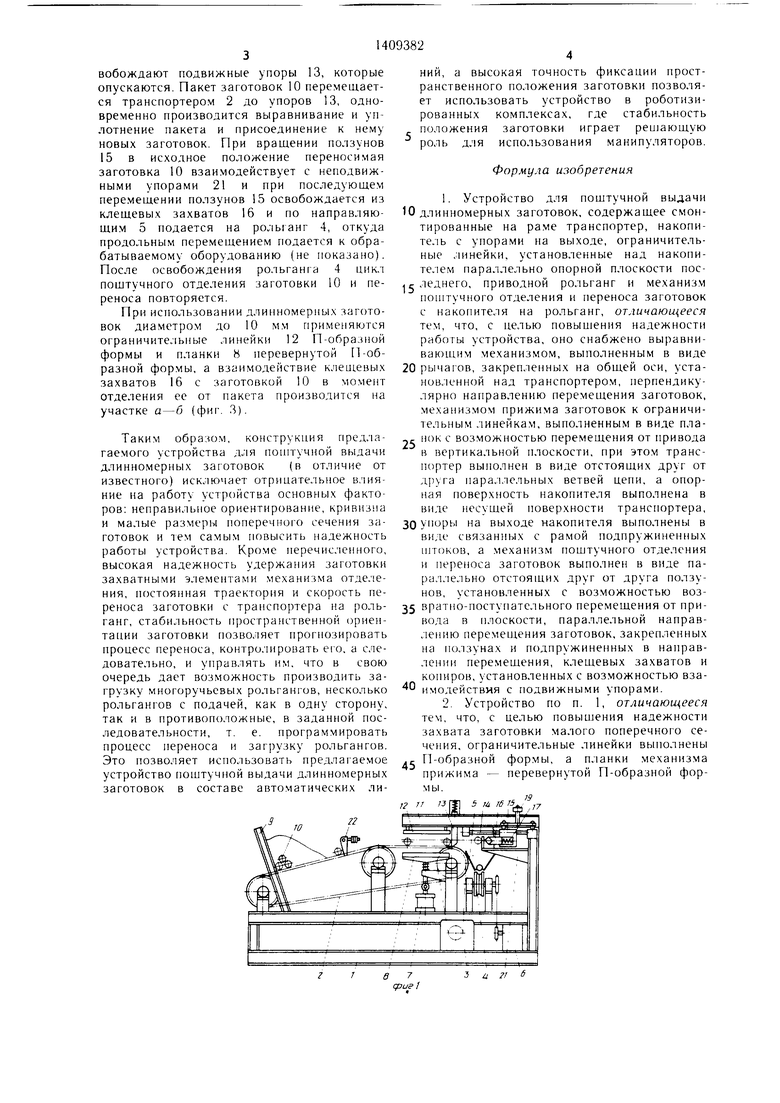

При использовании длинномерных заготовок диаметром до 10 мм применяются ограничительные линейки 12 П-образной формы и планки 8 перевернутой П-образной формы, а взаимодействие клеи1.евых захватов 16 с заготовкой 10 в момент отделения ее от пакета производится на участке а-б (фиг. 3).

Таким образо.м, конструкция пред.та- гаемого устройства для поштучной выдачи длинномерных заготовок (в отличие от известного) исключает отрицатель}1ое в.чия- ние на работу устройства основных факторов: неправильное ориентирование, кривизна и малые размеры поперечного сечения заготовок и тем самым повысить надежность работы устройства. Кроме перечисленного, высокая надежность удержания заготовки захватными элементами механизма отделения, постоянная траектория и скорость переноса заготовки с транспортера на рольганг, стабильность пространственной opneii- заготовки позво;1яет прогнозировать процесс переноса, контролировать его, а следовательно, и управлять им, что в свою очередь дает возможность производить загрузку многоручьевых рольгангов, несколько рольгангов с подачей, как в одну сторону, так и в противоположные, в заданной последовательности, т. е. программировать процесс переноса и загрузку рольгангов. Это позволяет использовать предлагаемое устройство поштучной выдачи длинномерных заготовок в составе автоматических ли9382

4

НИИ, а высокая точность фиксации пространственного положения заготовки позволяет использовать устройство в роботизированных комплексах, где стабильность . положения заготовки играет решающую роль для использования манипуляторов.

Формула изобретения

1.Устройство для поштучной выдачи длинномерных заготовок, содержащее смонтированные на раме транспортер, накопитель с упорами на выходе, ограничительные линейки, установленные над накопителем параллельно опорной плоскости последнего, приводной рольганг и механизм поп1тучного отделения и переноса заготовок с накопителя на рольганг, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено выравнивающим механизмом, выполненным в виде

рычагов, закрепленных на общей оси, установленной над транспортером, перпендикулярно направлению перемещения заготовок, механизмом прижима заготовок к ограничительным линейкам, выполненным в виде планок с возможностью перемещения от привода в вертикальной плоскости, при этом транспортер выполнен в виде отстоящих друг от друга пара.ллельных ветвей цепи, а опорная поверхность накопителя выполнена в виде несущей поверхности транспортера,

упоры на выходе накопителя выполнены в виде связанных с рамой подпружиненных штоков, а .механизм поштучного отделения и переноса заготовок выполнен в виде параллельно отстоящих друг от друга ползунов, установленных с возможностью воз- вратпо-поступательного перемещения от привода в плоскости, параллельной направлению перемеп-1ения заготовок, закрепленных на ползунах и подпружиненных в направлении перемещения, клещевых захватов и копиров, установленных с возможностью взаимодействия с подвижными упорами.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения надежности захвата заготовки малого поперечного сечения, ограничительные линейки выполнены П-образной формы, а планки механизма прижима - перевернутой П-образной формы.

/Jj|l 5 « /tf ,7

73 18

cpue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Устройство для разборки пакета длинномерных цилиндрических изделий | 1989 |

|

SU1787911A1 |

| Штамповочный комплекс | 1987 |

|

SU1466846A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Устройство для комплектования пакета дисковых заготовок с технологическими прокладками | 1977 |

|

SU738821A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Установка для производства составных стеновых блоков | 1980 |

|

SU944943A1 |

| Устройство для подачи длинномерных заготовок | 1977 |

|

SU633649A1 |

| Устройство для отделения от пакета и подачи в зону обработки штучных длинномерных заготовок | 1979 |

|

SU863100A1 |

| Устройство для поштучной выдачи длинномерных заготовок из пакета | 1980 |

|

SU880925A1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано для подачи длинномерных заготовок к обрабатывающему оборудованию в механообрабатываюшем, штамповочном и заготовительном производствах. Цель - повышение надежности работы устройства. Устройство для поштучной выдачи заготовок содержит выравнивающий механизм для предварительного ориентирования заготовок и накопитель с подвижной опорной поверхностью для окончательного ориентирования заготовок на исходной для поштучного отделения позиции. Применение механизма прижима обеспечивает фиксацию заготовок в плоскости действия механизма поштучного отделения заготовок. Конструкция механизма поштучного отделения и переноса заготовок с саморегулируемым вылетом клещевых захватов позволяет использовать заготовки с допустимой технологической кривизной. Таким образом, в устройстве исключаются отрицательные влияния кривизны и погрешности ориентирования заготовок, за счет чего повышается надежность их захвата. 1 з. п. ф-лы, 3 ил. i (f. С

W/// ////////.

Редэ Ктор A. Ревин Заказ 3434/13

Составитель И. Ментягова

Техред И. ВересКорректор Э. Лончакова

Тираж 709Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Л осква. Ж -35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

A -A

J2

8

cpue.3

| Устройство для отделения от пакета и подачи в зону обработки штучных длинномерных заготовок | 1979 |

|

SU863100A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-15—Публикация

1986-04-30—Подача