(54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СОСТАВНЫХ СТЕНОВЫХ БЛОКОВ

1

Изобретение относится к обработке камня, в частности к устройствам для производства составных стеновых блоков из природного камня.

Наиболее близким к изобретению техническим решением -является установка для 5 производства составных стеновых блоков, включающая калибровочный станок, сверлильно-пазовый станок со сверлильными и фрезерными головками, агрегат для сборки блоков и транспортер 1.ю

Недостатком известного технического решения является то, что выполняемые операции разобщены, выполняются не в комплексе, частично осуществляются вручную, что приводит, к снижению производительности.15

Цель изобретения - повышение производительности получения Составных стеновых блоков.

Поставленная цель достигается тем, что в установке для производства составных 20 стеновых блоков, включающей калибровочный станок, сверлильно-пазовый станок, со сверлильными и фрезерными головками, агрегат для сборки блоков и транспортер.

сверлильно-пазовый станок выполнен в виде портала, на котором смонтированы клещевой захват с подъемно-поворотным устройством и механизм фиксации блока, причем сверлильные головки относительно фрезерных установлены так, что направление их рабочего хода противоположно, а агрегат для сборки .блоков выполнен в виде вертикально-подвижной платформы, механизма для обжатия блоков и растворораспределительного устройства.

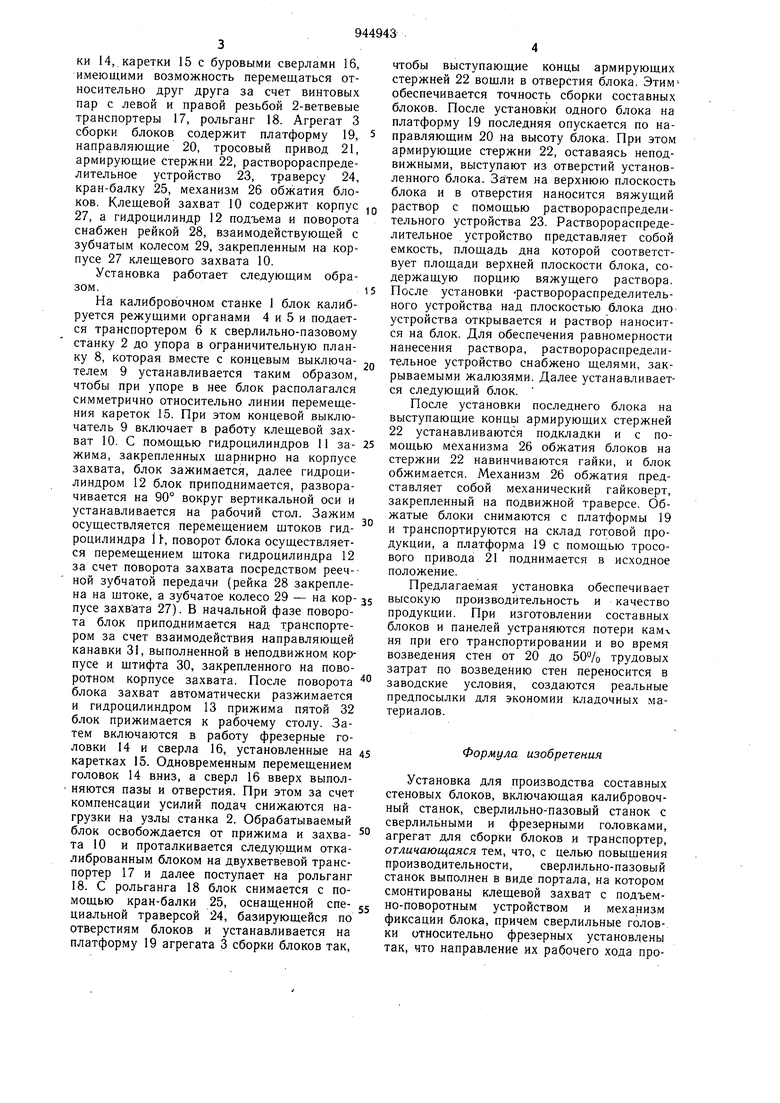

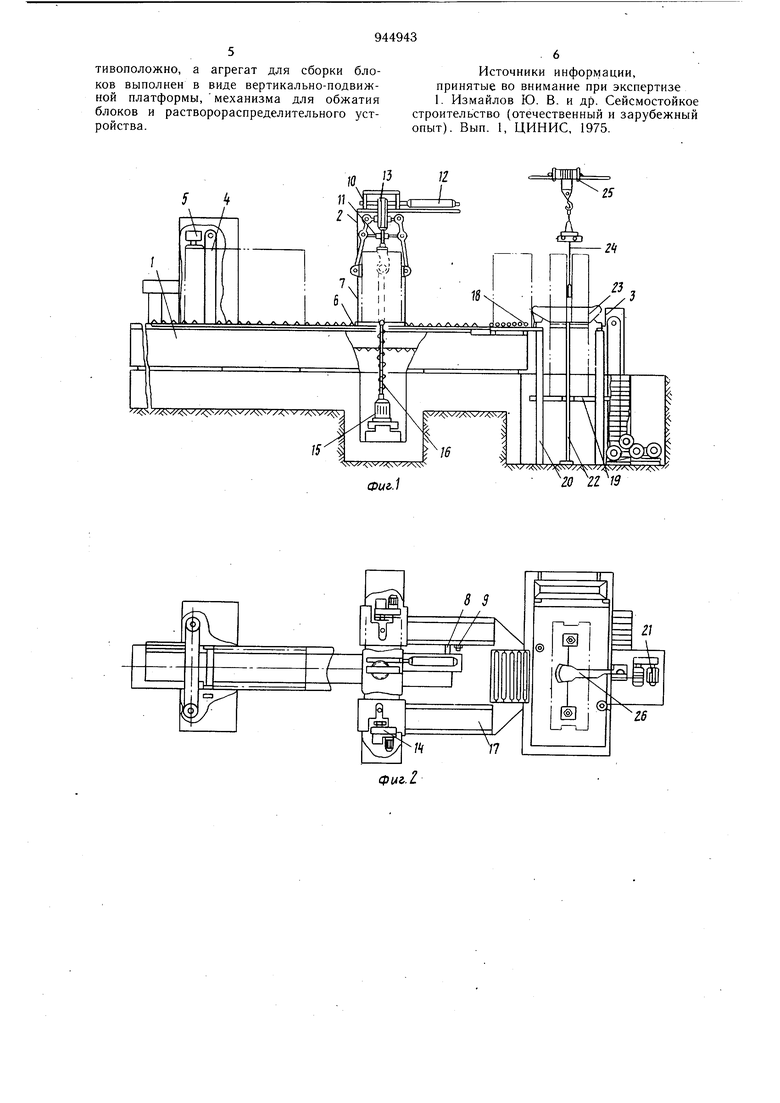

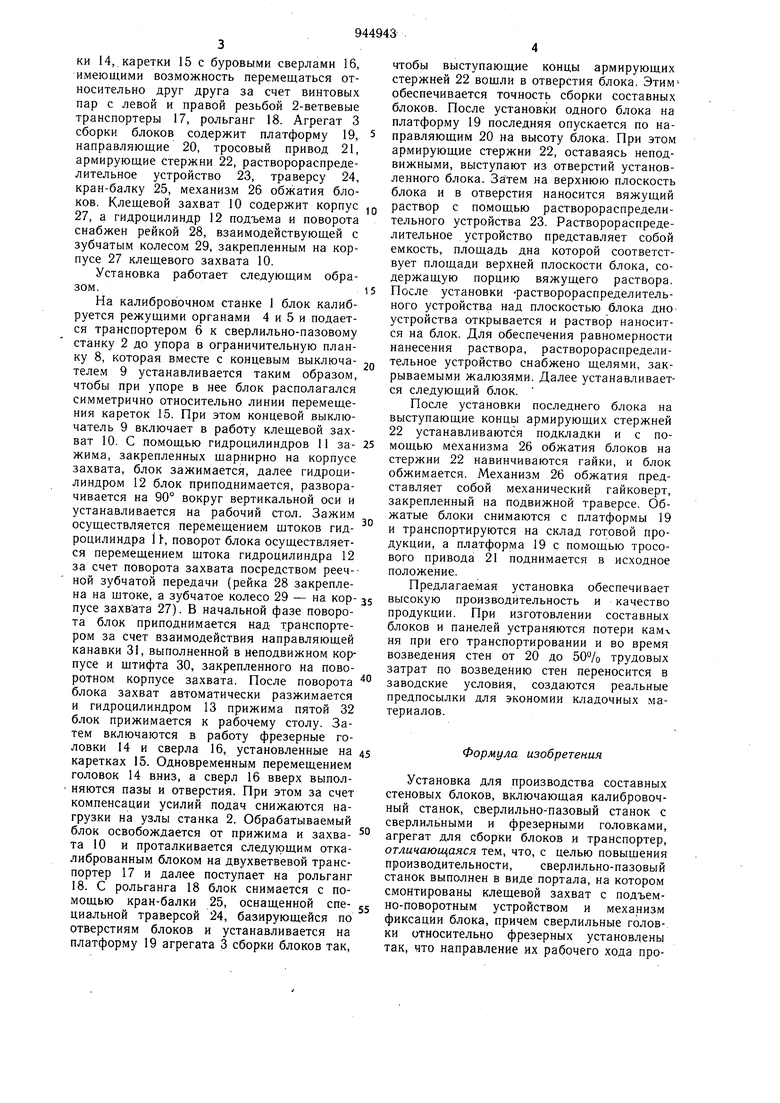

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - клещевой захват с подъемно-поворотным устройством.

Установка включает калибровочный станок 1, сверлильно-пазовый станок 2 и агрегат 3 сборки блоков. Калибровочный станок 1 содержит баровые режущие органы 4 и 5 и транспортер 6. Сверлильно-пазовый станок 2 с П-образной рамой 7, установленной над приямком, содержит ограничительную планку 8, концевой выключатель 9, клещевой захват 10, гидроцилиндр 11 зажима, гидроцилиндр 12 подъема и поворота, гидроцилиндр 13 прижима, фрезерные головки 14, каретки 15 с буровыми сверлами 16, имеющими возможность перемещаться относительно друг друга за счет винтовых пар с левой и правой резьбой 2-ветвевые транспортеры 17, рольганг 18. Агрегат 3 сборки блоков содержит платформу 19, направляющие 20, тросовый привод 21, армирующие стержни 22, растворораспределительное устройство 23, траверсу 24, кран-балку 25, механизм 26 обжатия блоков. Клещевой захват 10 содержит корпус 27, а гидроцилиндр 12 подъема и поворота снабжен рейкой 28, взаимодействующей с зубчатым колесом 29, закрепленным на корпусе 27 клещевого захвата 10.

Установка работает следующим образом.

На калибровочном станке 1 блок калибруется режущими органами 4 и 5 и подается транспортером 6 к сверлильно-пазовому станку 2 до упора в ограничительную планку 8, которая вместе с концевым выключателем 9 устанавливается таким образом, чтобы при упоре в нее блок располагался симметрично относительно линии перемещения кареток 15. При этом концевой выключатель 9 включает в работу клещевой захват 10. С помощью гидроцилиндров 11 зажима, закрепленных щарнирно на корпусе захвата, блок зажимается, далее гидроцилиндром 12 блок приподнимается, разворачивается на 90° вокруг вертикальной оси и устанавливается на рабочий стол. Зажим осуществляется перемещением штоков гидроцилиндра 1 h, поворот блока осуществляется перемещением щтока гидроцилиндра 12 за счет поворота захвата посредством реечной зубчатой передачи (рейка 28 закреплена на щтоке, а зубчатое колесо 29 - на корпусе захвата 27). В начальной фазе поворота блок приподнимается над транспортером за счет взаимодействия направляющей канавки 31, выполненной в неподвижном корпусе и щтифта 30, закрепленного на поворотном корпусе захвата. После поворота блока захват автоматически разжимается и гидроцилиндром 13 прижима пятой 32 блок прижимается к рабочему столу. Затем включаются в работу фрезерные головки 14 и сверла 16, установленные на каретках 15. Одновременным перемещением головок 14 вниз, а сверл 16 вверх выполняются пазы и отверстия. При этом за счет компенсации усилий подач снижаются нагрузки на узлы станка 2. Обрабатываемый блок освобождается от прижима и захвата 10 и проталкивается следующим откалиброванным блоком на двухветвевой транспортер 17 и далее поступает на рольганг 18. С рольганга 18 блок снимается с помощью кран-балки 25, оснащенной специальной траверсой 24, базирующейся по отверстиям блоков и устанавливается на платформу 19 агрегата 3 сборки блоков так,

чтобы выступающие концы армирующих стержней 22 вощли в отверстия блока. Этим-обеспечивается точность сборки составных блоков. После установки одного блока на платформу 19 последняя опускается по направляющим 20 на высоту блока. При этом армирующие стержни 22, оставаясь неподвижными, выступают из отверстий установленного блока. Затем на верхнюю плоскость блока и в отверстия наносится вяжущий раствор с помощью растворораспределительного устройства 23. Растворораспределительное устройство представляет собой емкость, площадь дна которой соответствует площади верхней плоскости блока, содержащую порцию вяжущего раствора. После установки -растворораспределительного устройства над плоскостью блока дно устройства открывается и раствор наносится на блок. Для обеспечения равномерности нанесения раствора, растворораспределительное устройство снабжено щелями, закрываемыми жалюзями. Далее устанавливается следующий блок.

После установки последнего блока на выступающие конць армирующих стержней 22 устанавливаются подкладки и с помощью механизма 26 обжатия блоков на стержни 22 навинчиваются гайки, и блок обжимается. Механизм 26 обжатия представляет собой механический гайковерт, закрепленный на подвижной траверсе. Обжатые блоки снимаются с платформы 19 и транспортируются на склад готовой продукции, а платформа 19 с помощью тросового привода 21 поднимается в исходное положение.

Предлагаемая установка обеспечивает высокую производительность и качество продукции. При изготовлении составных блоков и панелей устраняются потери кам-v ня при его транспортировании и во время возведения стен от 20 до трудовых затрат по возведению стен переносится в заводские условия, создаются реальные предпосылки для экономии кладочных материалов.

Формула изобретения

Установка для производства составных стеновых блоков, включающая калибровочный станок, сверлильно-пазовый станок с сверлильными и фрезерными головками, агрегат для сборки блоков и транспортер, отличающаяся тем, что, с целью повышения производительности, сверлильно-пазовый станок выполнен в виде портала, на котором смонтированы клещевой захват с подъемно-поворотным устройством и механизм фиксации блока, причем сверлильные головки относительно фрезерных установлены так, что направление их рабочего хода противоположно, а агрегат для сборки блоков выполнен в виде вертикально-подвижной платформы, механизма для обжатия блоков и растворораспределительного устройства. ,XN// CS /, у ЛХ V/ X4.VVX X V4Источники информации, принятые во внимание при экспертизе 1. Измайлов Ю. В. и др. Сейсмостойкое строительство (отечественный и зарубежный опыт). Вып. 1, ЦИНИС, 1975. 20 22 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства строительных блоков из природного камня | 1980 |

|

SU967838A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ БРУСА | 1995 |

|

RU2103162C1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Агрегат для обработки деревянныхдЕТАлЕй ОпОР лиНий элЕКТРОпЕРЕдАч | 1979 |

|

SU812575A1 |

| СТАНОК ДЛЯ СБОРКИ НАГЕЛЬНЫХ ЩИТОВ | 1973 |

|

SU379500A1 |

| Сверлильно-фрезерный станок для обработки передней стенки мебельных ящиков | 1987 |

|

SU1435430A1 |

| Станок для гибки плоских металлических сеток | 1981 |

|

SU1015999A1 |

/2

Авторы

Даты

1982-07-23—Публикация

1980-09-03—Подача