О)

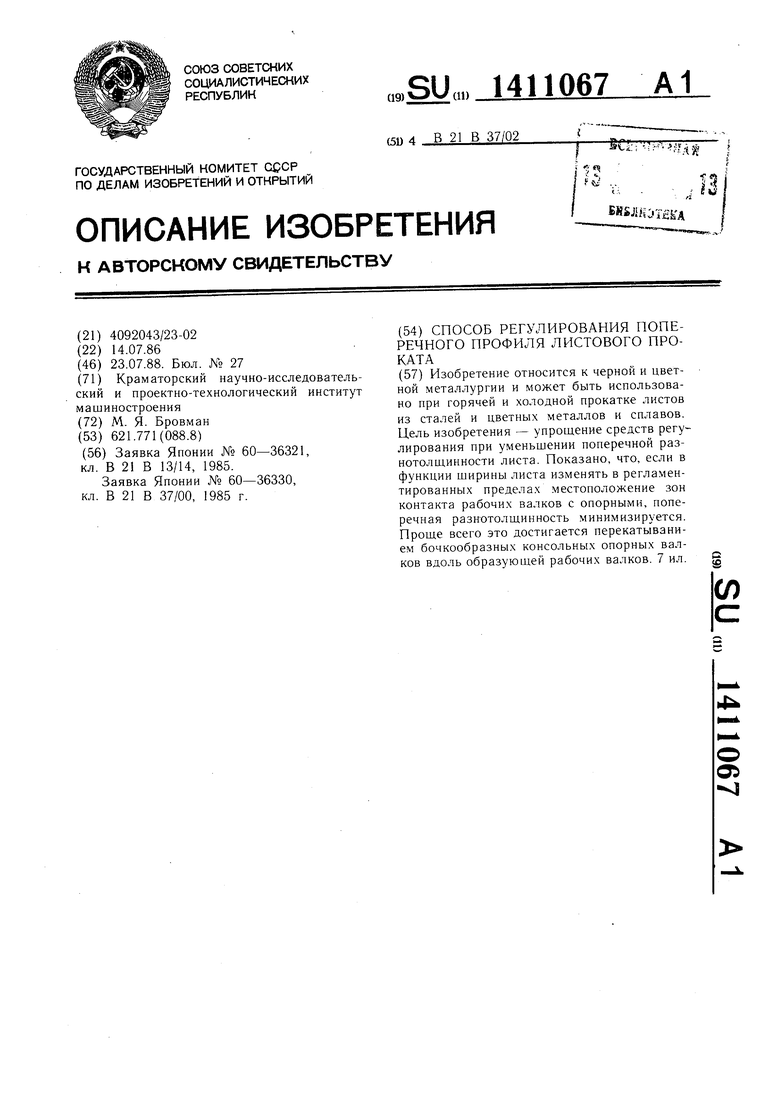

Изобретение относится к черной и цветной металлургии и может быть.использовано при горячей и холодной прокатке листов из сталей и цветных металлов и сплавов.

Цель изобретения - упрощение средств регулирования при уменьшении поперечной разнотолщинности листа.

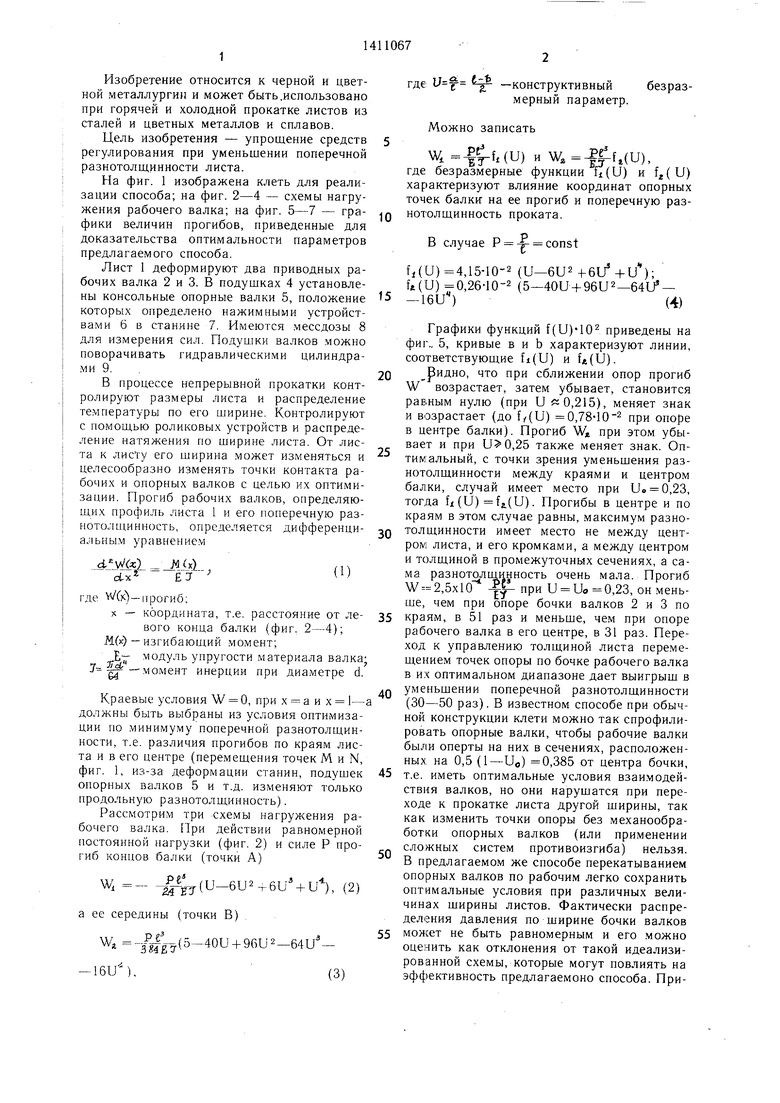

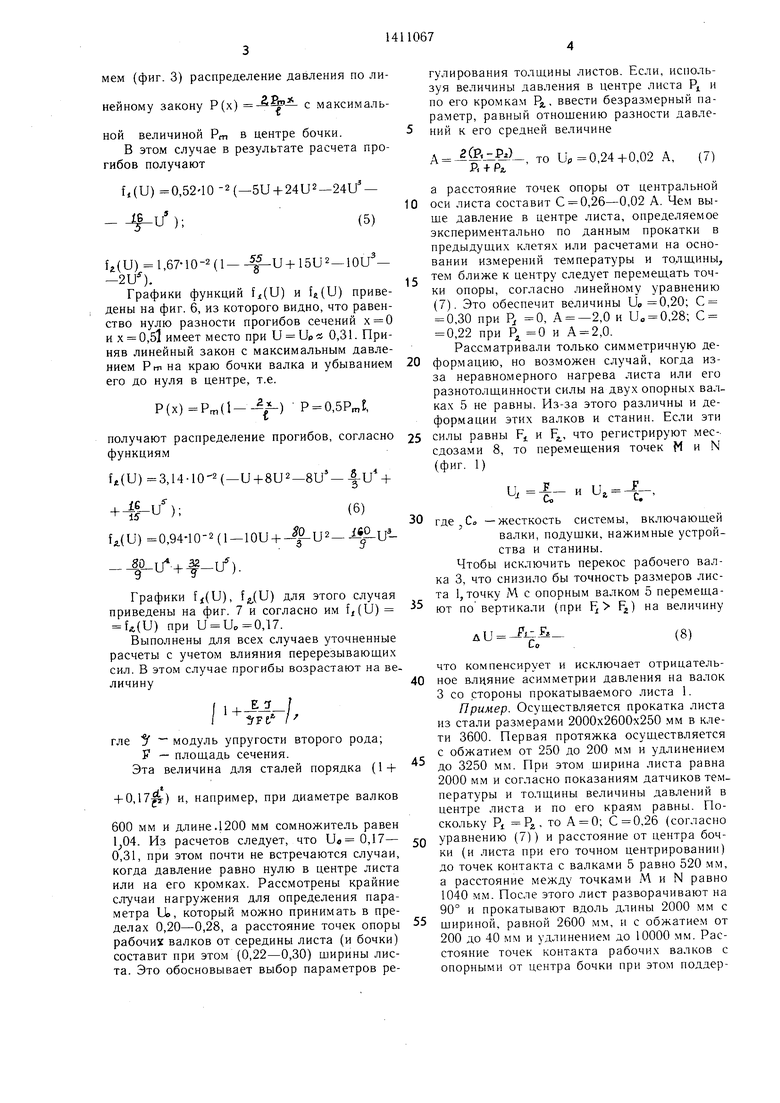

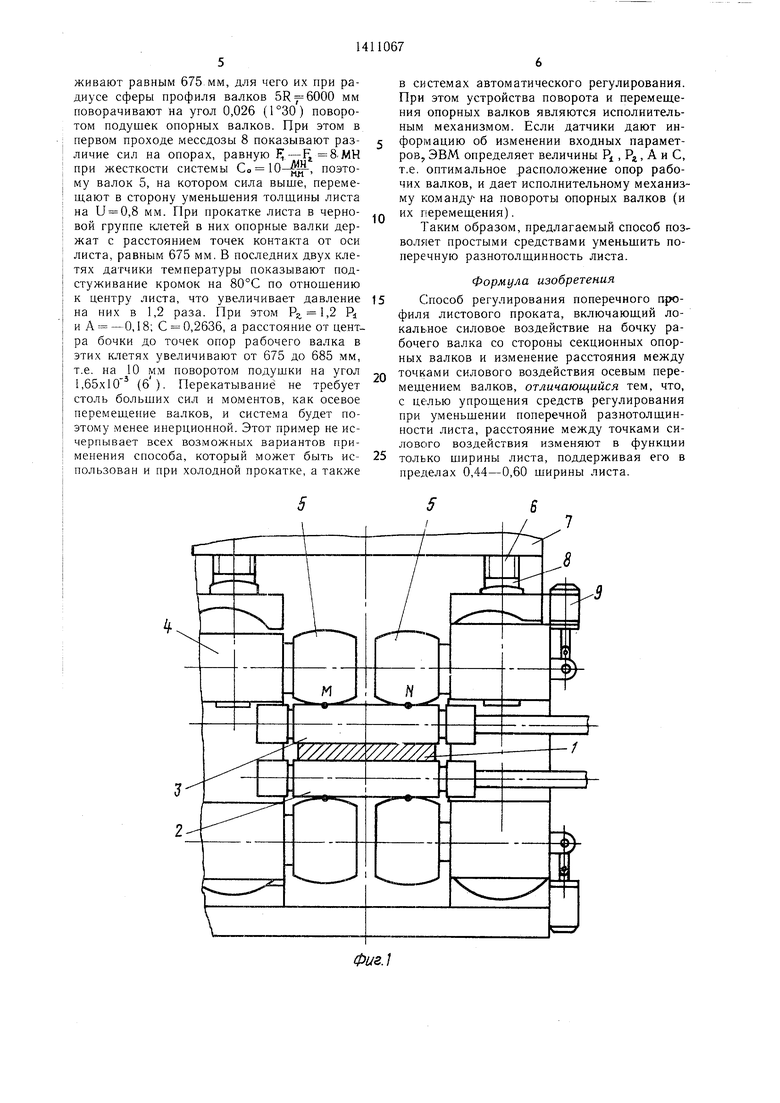

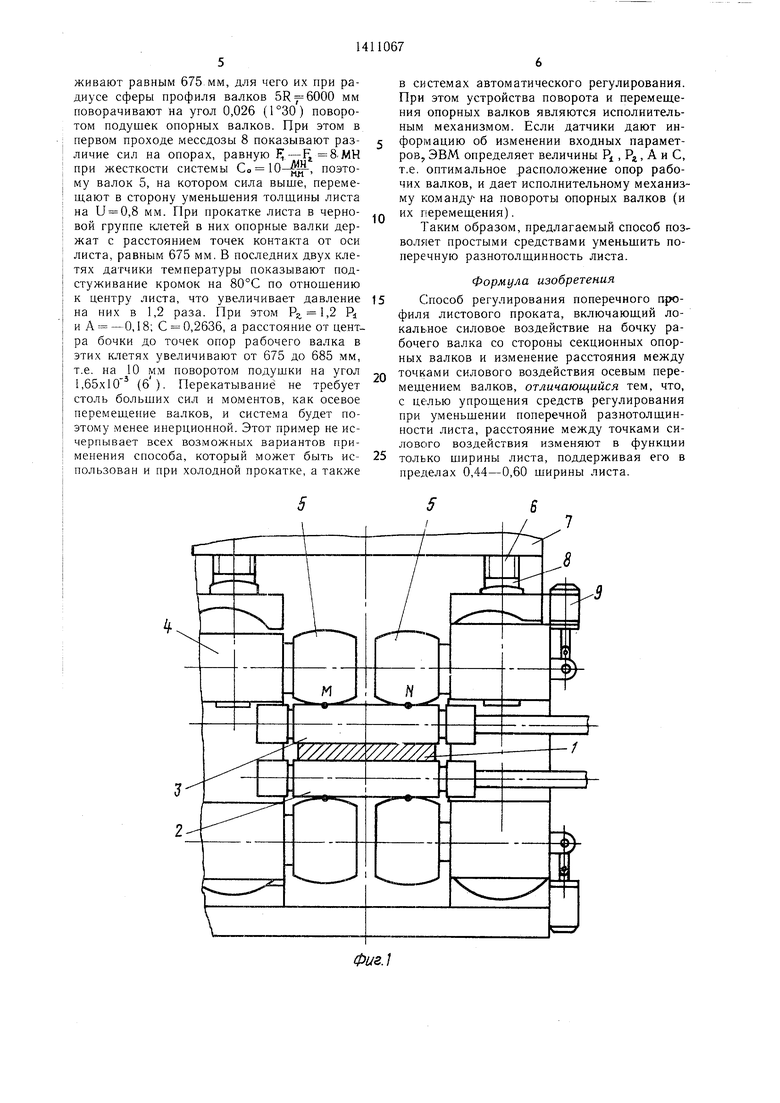

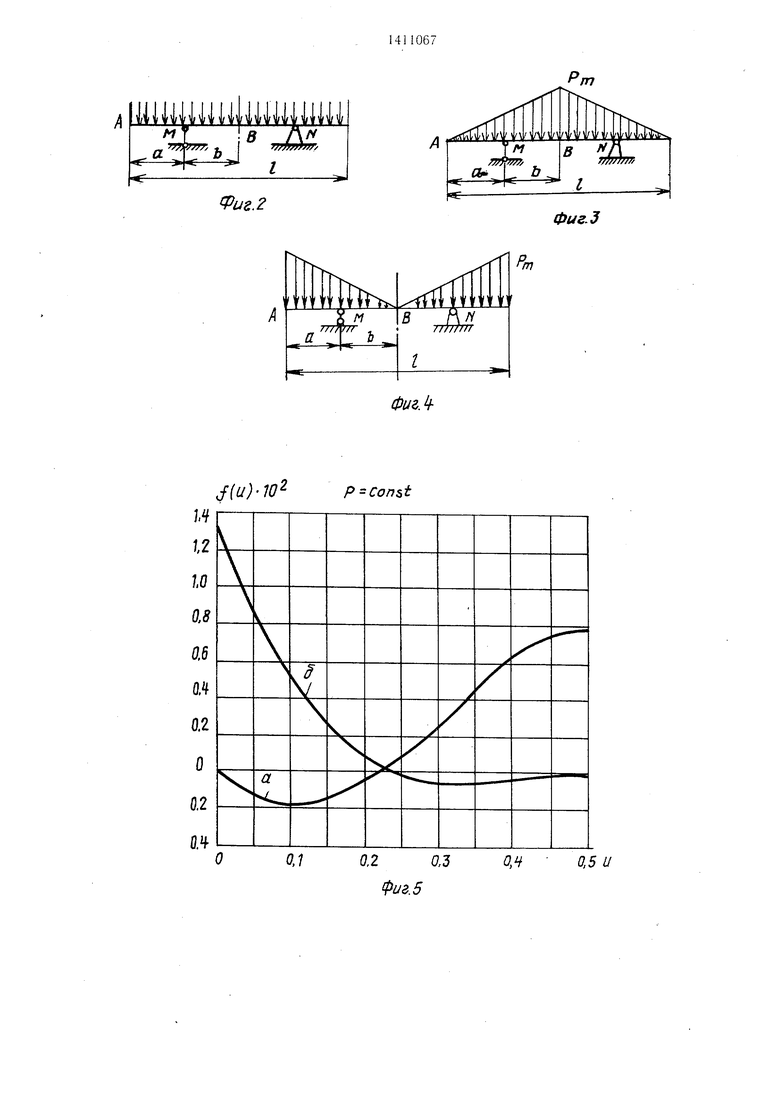

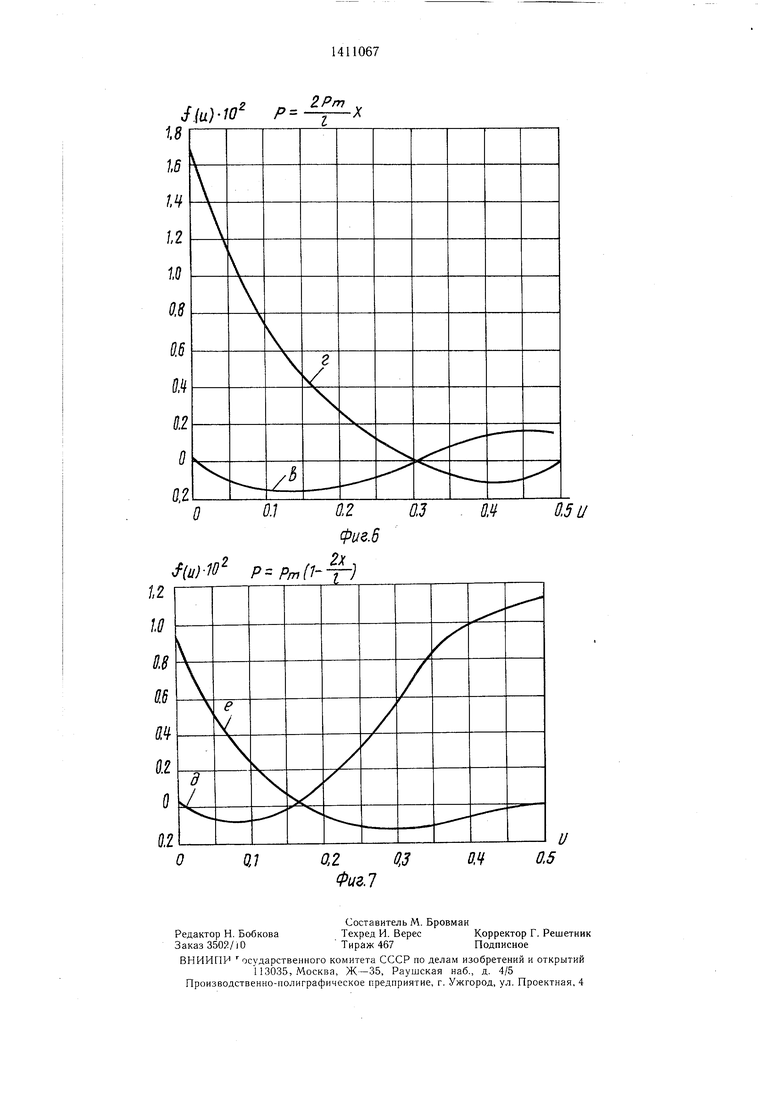

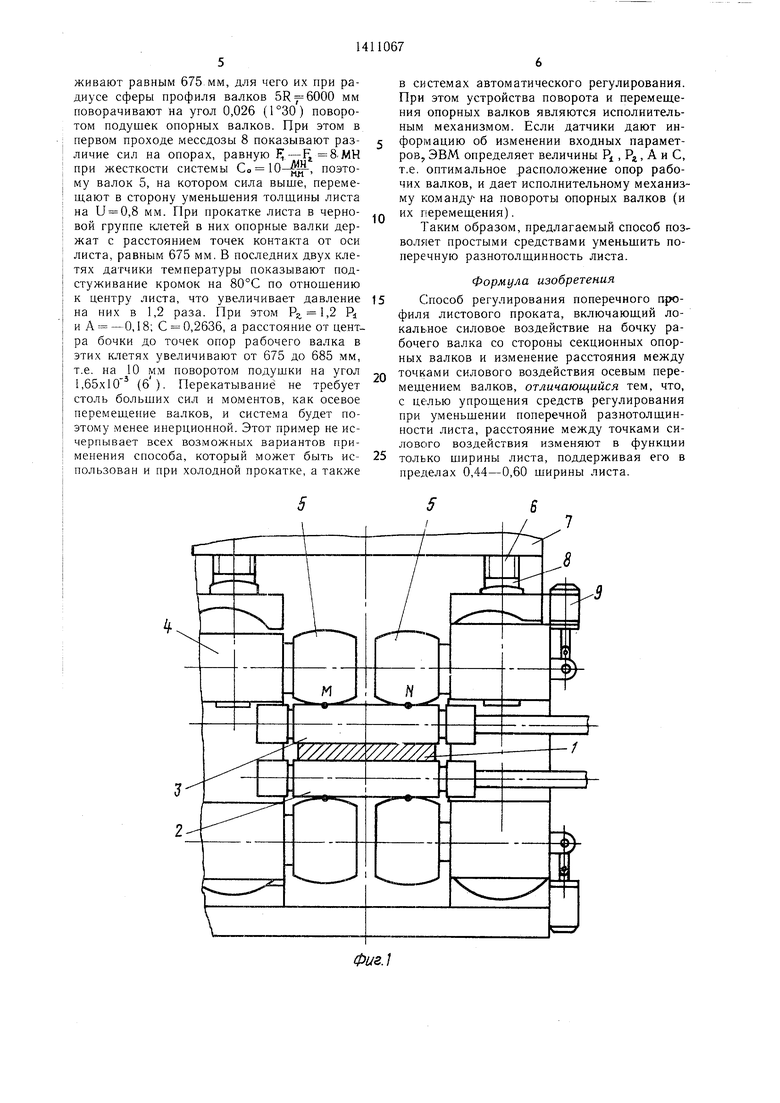

На фиг. 1 изображена клеть для реализации способа; на фиг. 2-4 - схемы нагру- жения рабочего валка; на фиг. 5-7 - гра- фики величин прогибов, приведенные для доказательства оптимальности параметров предлагаемого способа.

Лист I деформируют два приводных рабочих валка 2 и 3. В подушках 4 установлены консольные опорные валки 5, положение которых определено нажимными устройствами 6 в станине 7. Имеются мессдозы 8 для измерения сил. Подушки валков можно поворачивать гидравлическими цилиндра- ми 9. ,

В процессе непрерывной прокатки контролируют размеры листа и распределение температуры по его ширине. Контролируют с помощью роликовых устройств и распределение натяжения по ширине листа. От листа к листу его ширина может изменяться и целесообразно изменять точки контакта рабочих и опорных валков с целью их оптимизации. Прогиб рабочих валков, определяю- одих профиль листа 1 и его поперечную раз- нотолпшнность, определяется дифференци- альным уравнением

tfcVC) J4()()

(1)

где ())-прогиб;

X - координата, т.е. расстояние от ле- 35

вого конца балки {фиг. 2-4); М(к) - изгибающий момент;

E модуль упругости материала валка

7 -± --VinMPHT ННЙПГГНи ГГПИ ПНЯЛЛРТПР Н

4

момент инерции при диаметре d.

Краевые условия W 0, при х а и х 1-а должны быть выбраны из условия оптимизации по минимуму поперечной разнотолщинности, т.е. различия прогибов по краям листа и в его центре (перемещения точек М и N, фиг. 1, из-за деформации станин, подушек опорных валков 5 и т.д. изменяют только продольную разнотолщинность).

Рассмотрим три схемы нагружения рабочего валка. При действии равномерной постоянной нагрузки (фиг. 2) и силе Р прогиб концов балки (точки А)

- 07( + ) (2) а ее середины (точки В) ,

W, Pl g( + 9GU2-64U -

16U ),

(3)

где -конструктивный

мерный параметр.

Можно записать

безраз

Q

5 0

Q

5

5

0

5

0

5

W, f.(U) и W, ffJU), где безразмерные функции ft(U) и fi(U) характеризуют влияние координат опорных точек балки на ее прогиб и поперечную разнотолщинность проката.

В случае Р -г- const

fi(U) 4,15-10-2 (U-6U2-heif+u); ft(U) 0,26-10-2 (5--40U-f 96U2-641/- -IW)(4)

Графики функций f(U)102 приведены на фиг., 5, кривые в и b характеризуют линии, соответствующие fi(U) и f(U).

Видно, что при сближении опор прогиб W возрастает, затем убывает, становится равным нулю (при U«0,215), меняет знак и возрастает (до f/(U) 0,78-10-2 при опоре в центре балки). Прогиб W при этом убывает и при ,25 также меняет знак. Оптимальный, с точки зрения уменьшения разнотолщинности между краями и центром балки, случай имеет место при Uo 0,23, тогда fi(U) f2.(U). Прогибы в центре и по краям в этом случае равны, максимум разнотолщинности имеет место не между центром листа, и его кромками, а между центром и толщиной в промежуточных сечениях, а сама разнотолпшнность очень мала. Прогиб ,5xlO при U ,23, он меньше, чем при опоре бочки валков 2 и 3 по краям, в 51 раз и меньще, чем при опоре рабочего валка в его центре, в 31 раз. Переход к управлению толщиной листа перемещением точек опоры но бочке рабочего валка в их оптимальном диапазоне дает выигрыш в уменьщении поперечной разнотолщинности (30-50 раз). В известном способе при обычной конструкции клети можно так спрофилировать опорные валки, чтобы рабочие валки были оперты на них в сечениях, расположенных на 0,5 (1-Uo) 0,385 от центра бочки, т.е. иметь оптимальные условия взаимодействия валков, но они нарушатся при переходе к прокатке листа другой ширины, так как изменить точки опоры без механообработки опорных валков (или применении сложных систем противоизгиба) нельзя. В предлагаемом же способе перекатыванием опорных валков по рабочим легко сохранить оптимальные условия при различных величинах ширины листов. Фактически распределения давления по ширине бочки валков может не быть равномерным и его .можно оценить как отклонения от такой идеализированной схемы, которые могут повлиять на эффективность предлагаемоно способа. Примем (фиг. 3) распределение давления по линейному закону Р(х) с максимальной величиной РГП в центре бочки.

В этом случае в результате расчета прогибов получают

f,(U) 0,52-10 -2(-5U + 24U2-24U - -4f-U );(5)

f(U) 1,67-10-2 (1- Л-U + 15U2 -20).

Графики функций fi(U) и {a(U) приведены на фиг. 6, из которого видно, что равенство нулю разности прогибов сечений х 0 и X 0,51 имеет место при U Up « 0,31. Приняв линейный закон с максимальным давлением Рт на краю бочки валка и убыванием его до нуля в центре, т.е.

Р(х)Ргг,(1--) Р 0,5Р,

получают распределение прогибов, согласно функциям

U(U)3,14-102(-U+8U2-8U --|-U4

-f

iC

15

-и );

f (U) 0,94-10-2(1 -lOU-f- 5-U2--i 5-и j

.+ U-)

Графики fi(U), f2,(U) для этого случая приведены на фиг. 7 и согласно им (и) U(U) при и Up 0,17.

Выполнены для всех случаев уточненные расчеты с учетом влияния перерезывающих сил. В этом случае прогибы возрастают на величину

I 1 1 Ft /

гле j модуль упругости второго рода;

F - площадь сечения. Эта величина для сталей порядка (1-f

.«

-f 0,17) и, например, при диаметре валков

600 мм и длине.1200 мм сомножитель равен . Из расчетов следует, что ,17- 0,31, при этом почти не встречаются случаи, когда давление равно нулю в центре листа или на его кромках. Рассмотрены крайние случаи нагружения для определения параметра Uo, который можно принимать в пределах 0,20-0,28, а расстояние точек опоры рабочих валков от середины листа (и бочки) составит при этом (0,22-0,30) щирины листа. Это обосновывает выбор параметров ре

гулирования толщины листов. Если, используя величины давления в центре листа Р и по его кромкам Pg, ввести безразмерный параметр, равный отнощению разности давле- 5 НИИ к его средней величине

А , то Up 0,24+0,02 А, (7)

а расстояние точек опоры от центральной

10 оси листа составит С 0,26-0,02 А. Чем выше давление в центре листа, определяемое экспериментально по данным прокатки в предыдущих клетях или расчетами на основании измерений температуры и тоутщины,,

с тем ближе к центру следует перемещать точки опоры, согласно линейному уравнению (7). Это обеспечит величины Uo 0,20; С 0,30 при Р 0, А -2,0 и и„ 0,28; С 0,22 при Р. 0 и А 2,0.

Рассматривали только симметричную де20 формацию, но возможен случай, когда из- за неравномерного нагрева листа или его разнотолщинности силы на двух опорных валках 5 не равны. Из-за этого различны и деформации этих валков и станин. Если эти

25 силы равны Е и Е.,, что регистрируют мес-- сдозами 8, то перемещения точек М и N (фиг. 1)

и,1- и U, J-,

30 где .,Со -жесткость системы, включающей валки, подущки, нажимные устройства и станины.

Чтобы исключить перекос рабочего валка 3, что снизило бы точность размеров листа 1, точку М с опорным валком 5 перемеща- ют по вертикали (при 1 Е) на величину

ди

Uo

(8)

что компенсирует и исключает отрицательное влияние асимметрии давления на валок 3 со стороны прокатываемого листа 1.

Пример. Осуществляется прокатка листа из стали размерами 2000x2600x250 мм в клети 3600. Первая протяжка осуществляется с обжатием от 250 до 200 мм и удлинением

до 3250 мм. При этом щирина листа равна 2000 мм и согласно показаниям датчиков температуры и толщины величины давлений в центре листа и по его краям равны. Поскольку Pi Р2, то А 0; С 0.26 (согласно

уравнению (7)) и расстояние от центра бочки (и листа при его точном центрировании) до точек контакта с валками 5 равно 520 мм, а расстояние между точками М и N равно 1040 мм. После этого лист разворачивают на 90° и прокатывают вдоль длины 2000 мм с

щириной, равной 2600 мм, и с обжатием от 200 до 40 мм и удлинением до 10000 мм. Расстояние точек контакта рабочих валков с опорными от центра бочки при этом поддерживают равным 675. мм, для чего их при радиусе сферы профиля валков 5R 6000 мм поворачивают на угол 0,026 (1°30) поворотом подушек опорных валков. При этом в первом проходе мессдозы 8 показывают различие сил на опорах, равную J,-1 8.МН при жесткости системы Со 10-, поэтому валок 5, на котором сила выше, перемещают в сторону уменьшения толш.ины листа на и 0,8 мм. При прокатке листа в черновой группе клетей в них опорные валки держат с расстоянием точек контакта от оси листа, равным 675 мм. В последних двух клетях датчики температуры показывают под- стуживание кромок на 80°С по отношению к центру листа, что увеличивает давление на них в 1,2 раза. При этом Р 1,2 Rt и А - 0,18; С 0,2636, а расстояние от центра бочки до точек опор рабочего валка в этих клетях увеличивают от 675 до 685 мм, т.е. на 10 мм поворотом подушки на угол 1,65x10 (б ). Перекатывание не требует столь больших сил и моментов, как осевое перемеихение валков, и система будет поэтому менее инерционной. Этот пример не исчерпывает всех возможных вариантов применения способа, который может быть использован и при холодной прокатке, а также

в системах автоматического регулирования. При этом устройства поворота и перемещения опорных валков являются исполнительным механизмом. Если датчики дают информацию об изменении входных параметров, ЭВМ определяет величины Р , Р, А и С, т.е. оптимальное расположение опор рабочих валков, и дает исполнительному механизму команду- на повороты опорных валков (и

их перемещения).

Таким образом, предлагаемый способ позволяет простыми средствами уменьшить поперечную разнотолщинность листа.

Формула изобретения

Способ регулирования поперечного профиля листового проката, включающий ло- каль.ное силовое воздействие на бочку рабочего валка со стороны секционных опорных валков и изменение расстояния между точками силового воздействия осевым перемещением валков, отличающийся тем, что, с целью упрощения средств регулирования при уменьшении поперечной разнотолщин- ности листа, расстояние между точками силового воздействия изменяют в функции

только ширины листа, поддерживая его в пределах 0,44-0,60 ширины листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| Комплект валков 20-валкового прокатного стана | 1987 |

|

SU1443997A1 |

| Валковый узел клети квартолистопрокатного стана | 1984 |

|

SU1510962A1 |

| Способ прокатки листов | 1978 |

|

SU839624A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА | 1992 |

|

RU2043797C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

Изобретение относится к черной и цветной металлургии и может быть использовано при горячей и холодной прокатке листов из сталей и цветных металлов и сплавов. Цель изобретения - упрощение средств регулирования при уменьшении поперечной раз- нотолшинности листа. Показано, что, если в функции ширины листа изменять в регламентированных пределах местоположение зон контакта рабочих валков с опорными, поперечная разнотолш,инность минимизируется. Проще всего это достигается перекатыванием бочкообразных консольных опорных валков вдоль образующей рабочих валков. 7 ил. €

Фиг.2

J{u)-10

Р Const

0.4

а/ 0,2 аз

фиг. 5

(

Л

м

sФиг.З

ФигЛ

0,4

0,5 и

-10

/

0.1

0,2 Фиг.6

fjuHO P-Pm(1

0.3

QM

0.5 и

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-07-14—Подача