00

ел

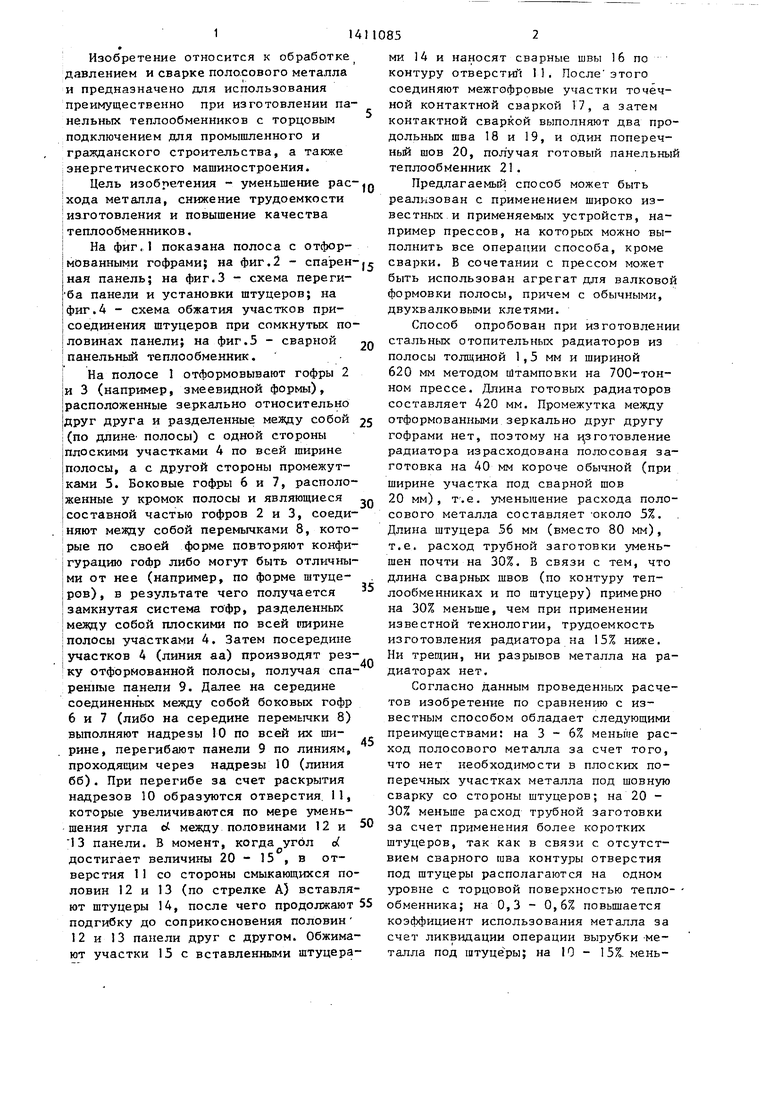

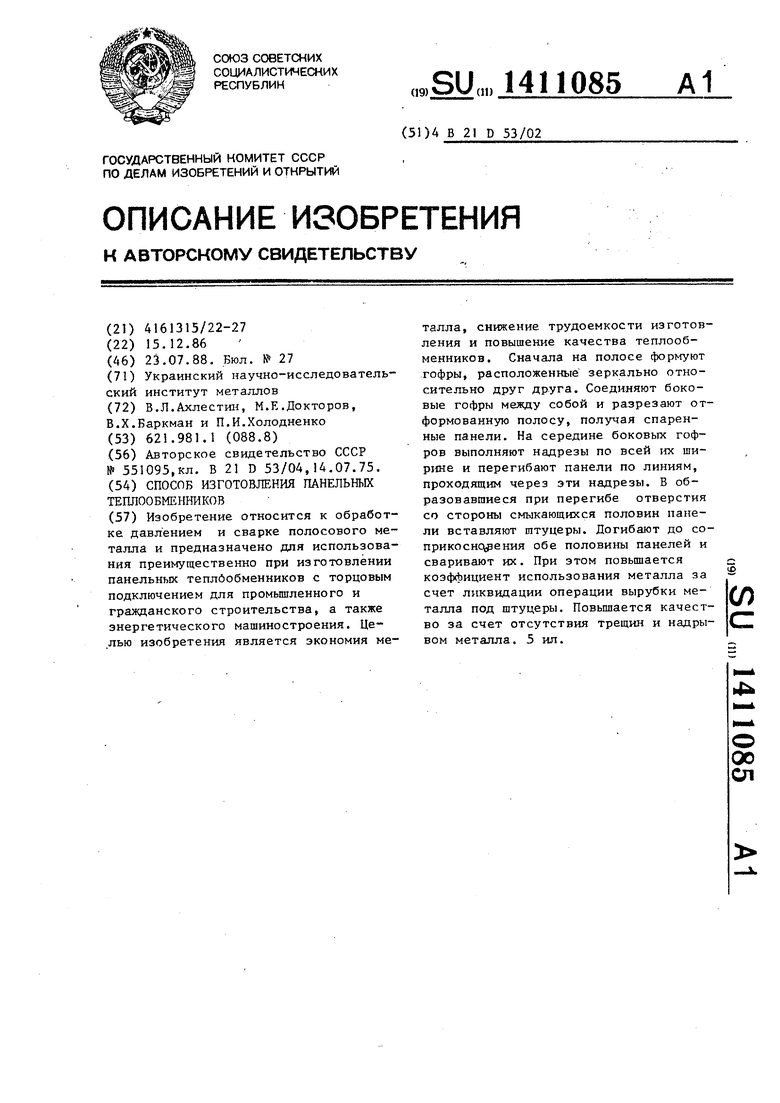

Изобретение относится к обработке давлением и сварке поло.сового металла и предназначено для использования преимущественно при изготовлении панельных теплообменников с торцовым подключением для промышленного и градцанского строительства, а также энергетического машиностроения. I Цель изобретения - уменьшение металла, снижение трудоемкости изготовления и повышение качества I теплообменников. На фиг,1 показана полоса с отфорПредлагаемый способ может быть реализован с применением широко известных и применяемых устройств, например прессов, на которых можно выполнить все операции способа, кроме

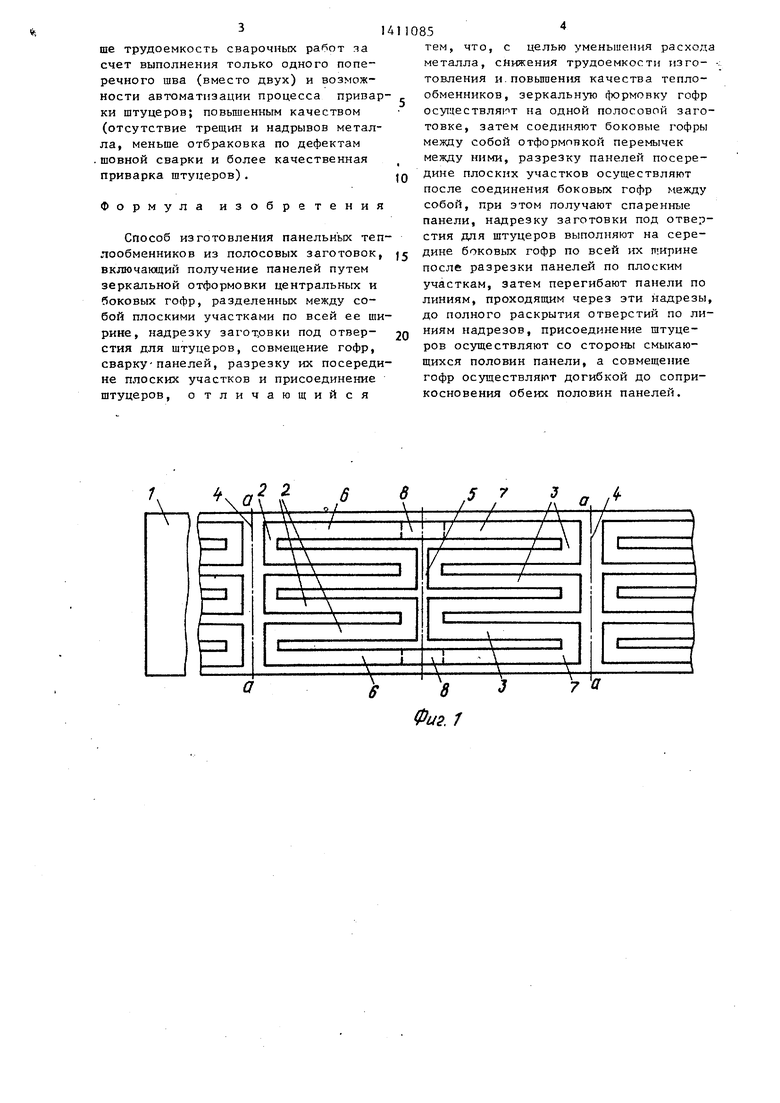

1МОванными гофрами; на фиг.2 - спарен-j сварки. В сочетании с прессом может

20

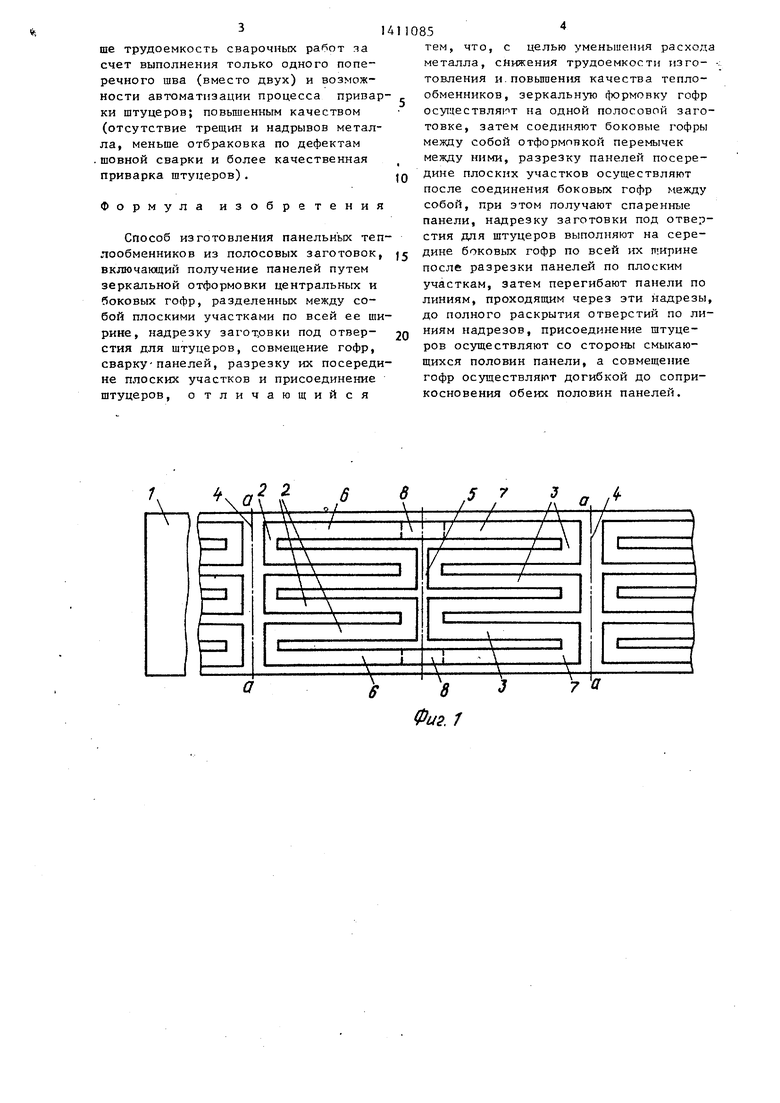

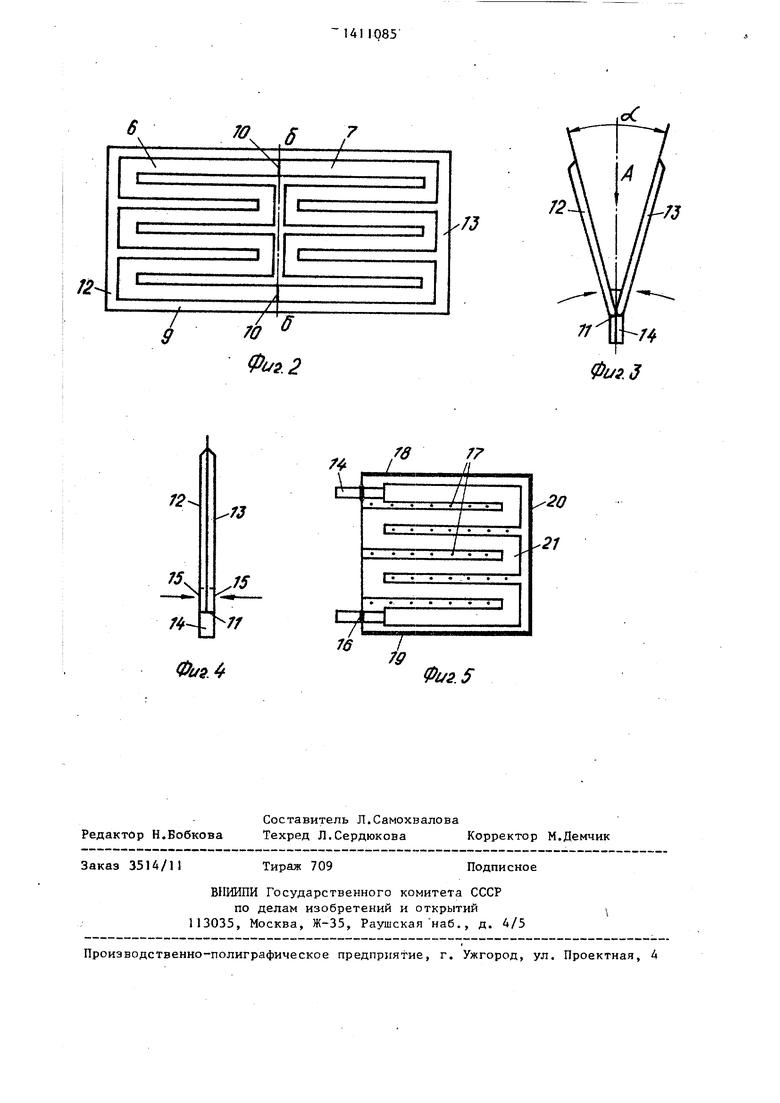

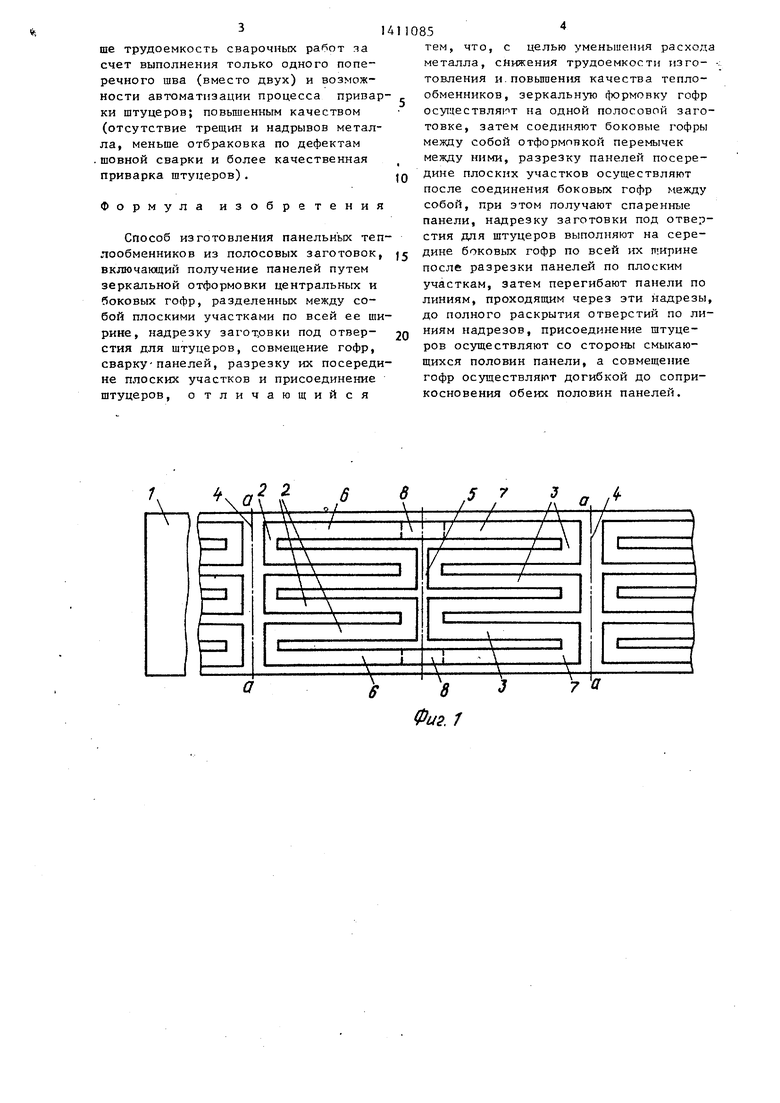

мая панель; на фиг.З - схема переги- ба панели и установки штуцеров; на фиг.4 - схема обжатия участков присоединения штуцеров при сомкнутых по- Iловинах панели; на фиг.З - сварной панельный теплообменник. I На полосе 1 отформовывают гофры 2 1и 3 (например, змеевидной формы), расположенные зеркально относительно друг друга и разделенные между собой 25 i(по длине полосы) с одной стороны плоскими участками 4 по всей ширине полосы, а с другой стороны промежутками 5. Боковые гофры 6 и 7, расположенные у кромок полосы и являющиеся , составной частью гофров 2 и 3, соеди- няют мезщу собой перемычками 8, кото- рые по своей форме повторяют конфи- i гурацию гофр либо могут быть отличны- ми от нее (например, по форме штуце- iров), в результате чего получается замкнутая система гофр, разделенньк меаду собой плоскими по всей ширине полосы участками 4. Затем посередине I участков 4 (линия аа) производят рез- Iку отформованной полосы, получая спаренные панели 9. Далее на середине соединенных между собой боковых гофр 6 и 7 (либо на середине перемычки 8) выполняют надрезы 10 по всей их ширине, перегибают панели 9 по линиям, проходящим через надрезы 10 (линия бб). При перегибе за счет раскрытия надрезов 10 образуются отверстия. И, которые увеличиваются по мере уменьшения угла d между половинами 12 и 13 панели. В момент, когда угол о( достигает величины 20 - 15 , в отверстия 11 со стороны смыкающихся половин 12 и 13 (по стрелке А) вставля35

40

45

50

быть использован агрегат для валково формовки полосы, причем с обычными, двухвалковыми клетями.

Способ опробован при изготовлени стальных отопительных радиаторов из полосы толщиной 1,5 мм и шириной 620 мм методом и тамповки на 700-тонном прессе. Длина готовых радиаторов составляет 420 мм. Промежутка между отформованными зеркально друг другу гофрами нет, поэтому на р зготовление радиатора израсходована полосовая за готовка на 40 мм короче обычной (при ширине участка под сварной шов 20 мм), Т .е. уменьшение расхода поло сового металла составляет -около 5%. Длина штуцера 56 мм (вместо 80 мм), т.е. расход трубной заготовки уменьшен почти на 30%. В связи с тем, что длина сварных швов (по контуру теплообменниках и по штуцеру) примерно на 30% меньше, чем при применении известной технологии, трудоемкость изготовления радиатора на 15% ниже. Ни трепщн, ни разрывов металла на ра диаторах нет.

Согласно Данным проведенных расче тов изобретение по сравнению с известным способом обладает следующими преимуществами: на 3 - 6% меньше рас ход полосового металла за счет того, что нет необходимости в плоских поперечных участках металла под шовную сваржу со стороны штуцеров; на 20 - 30% меньше расход трубной заготовки за счет применения более коротких штуцеров, так как в связи с отсутствием сварного шва контуры отверстия под штуцеры располагаются на одном уровне с торцовой поверхностью тепло

ют штуцеры 14, после чего продолжают 55 обменника; на 0,3 - 0,6% повьш1ается

ми 4 и наносят сварные швы 16 по контуру отверстий 11, После этого соединяют межгофровые участки точечной контактной сваркой 17, а затем контактной сваркой выполняют два про- дольньк шва 18 и 19, и оДин поперечный шов 20, получая готовый панельный теплообменник 21.

Предлагаемый способ может быть реализован с применением широко известных и применяемых устройств, например прессов, на которых можно выполнить все операции способа, кроме

сварки. В сочетании с прессом может

0

5

5

0

5

0

быть использован агрегат для валковой формовки полосы, причем с обычными, двухвалковыми клетями.

Способ опробован при изготовлении стальных отопительных радиаторов из полосы толщиной 1,5 мм и шириной 620 мм методом и тамповки на 700-тонном прессе. Длина готовых радиаторов составляет 420 мм. Промежутка между отформованными зеркально друг другу гофрами нет, поэтому на р зготовление радиатора израсходована полосовая заготовка на 40 мм короче обычной (при ширине участка под сварной шов 20 мм), Т .е. уменьшение расхода полосового металла составляет -около 5%. Длина штуцера 56 мм (вместо 80 мм), т.е. расход трубной заготовки уменьшен почти на 30%. В связи с тем, что длина сварных швов (по контуру теплообменниках и по штуцеру) примерно на 30% меньше, чем при применении известной технологии, трудоемкость изготовления радиатора на 15% ниже. Ни трепщн, ни разрывов металла на радиаторах нет.

Согласно Данным проведенных расчетов изобретение по сравнению с известным способом обладает следующими преимуществами: на 3 - 6% меньше расход полосового металла за счет того, что нет необходимости в плоских поперечных участках металла под шовную сваржу со стороны штуцеров; на 20 - 30% меньше расход трубной заготовки за счет применения более коротких штуцеров, так как в связи с отсутствием сварного шва контуры отверстия под штуцеры располагаются на одном уровне с торцовой поверхностью тепло-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления панельных теплообменников | 1982 |

|

SU1046049A1 |

| Способ изготовления панельных теплообменников | 1990 |

|

SU1738543A1 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1342571A1 |

| Способ изготовления штампосварных теплообменников | 1980 |

|

SU967724A1 |

| Способ изготовления панельных теплообменников | 1985 |

|

SU1232345A1 |

| Способ изготовления панельных теплообменников | 1989 |

|

SU1636098A1 |

| Способ присоединения штуцеров к корпусу штампосварных теплообменников | 1980 |

|

SU889338A1 |

| Способ изготовления стальных панельных радиаторов | 1980 |

|

SU965668A1 |

| Способ изготовления панельных теплообменников | 1989 |

|

SU1696067A1 |

| Способ изготовления радиаторов | 1975 |

|

SU551095A1 |

Изобретение относится к обработка давлением и сварке полосового металла и предназначено для использования преимущественно при изготовлении панельных теплйобменников с торцовым подключением для промьпаленного и гражданского строительства, а также энергетического машиностроения. Це,лью изобретения является экономия металла, снижение трудоемкости изготовления и повышение качества теплообменников. Сначала на полосе формуют гофры, расположенные зеркально относительно друг друга. Соединяют боковые гофры между собой и разрезают отформованную полосу, получая спаренные панели. На середине боковых гофров выполняют надрезы по всей их ширине и перегибают панели по линиям, проходящим через эти надрезы. В образовавшиеся при перегибе отверстия со стороны смыкающихся половин панели вставляют штуцеры. Догибают до со- прикоснс ения обе половины панелей и сваривают их. При этом повьш1ается коэффициент использования металла за счет ликвидации операции вырубки металла под штуцеры. Повьш1ается качество за счет отсутствия трещин и надрывом металла. 5 ил. ч (Л

подгибку до соприкосновения половин 12 и 13 панели друг с другом. Обжимают участки 15 с вставленными штуцеракоэ(1)фициент использования металла за счет ликвидации операции вырубки -металла под штуцё ры; на 10 - 15%. меньше трудоемкость сварочньос работ rsa счет выполнения только одного поперечного шва (вместо двух) и возможности автоматизации процесса привар ки штуцеров; повьшенным качеством (отсутствие трещин и надрывов металла, меньше отбраковка по дефектам ,шовной сварки и более качественная приварка штуцеров).

Формула изобретения

Способ изготовления панельн ых теп лообменников из полосовых заготовок, включающий получение панелей путем зеркальной отформовки центральных и боковых гофр, разделенных между собой плоскими участками по всей ее ши рине, надрезку заготовки под отверстия для штуцеров, совмещение гофр, сварку панелей, разрезку их посереди не плоских участков и присоединение штуцеров, о тличающийся

11085

тем, что, с целью уменьшения расхода металла, снижения трудоемкости из го- -: товления и.повьппения качества тепло- обменников, зеркальн то формовку гофр осутчествляют на одной полосовой заготовке, затем соединяют боковые гофры между собой отформонкой перемычек между ними, разрезку панелей посереJQ дине плоских участков осуществляют после соединения боковых гофр между собой, при этом получают спаренные панели, надрезку заготовки под отверстия для штуцеров выполняют на сере|с дине боковых гофр по всей их л Ирине после разрезки панелей по плоским участкам, затем перегибают панели по линиям, проходящим через эти надрезы, до полного раскрытия отверстий по ли2Q ниям надрезов, присоединение штуцеров осуществляют со стороны смыкающихся половин панели, а совмещение гофр осуществляют догибкой до соприкосновения обеих половин панелей.

0US. /

.2

/J

.15 //

.

/

Составитель Л.Самохвалова Редактор Н.Бобкова Техред Л.Сердюкова Корректор М.Демчик

Заказ 3514/11

Тираж 709

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

/J

20

21

ф1/г.5

Подписное

| Способ изготовления радиаторов | 1975 |

|

SU551095A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-15—Подача