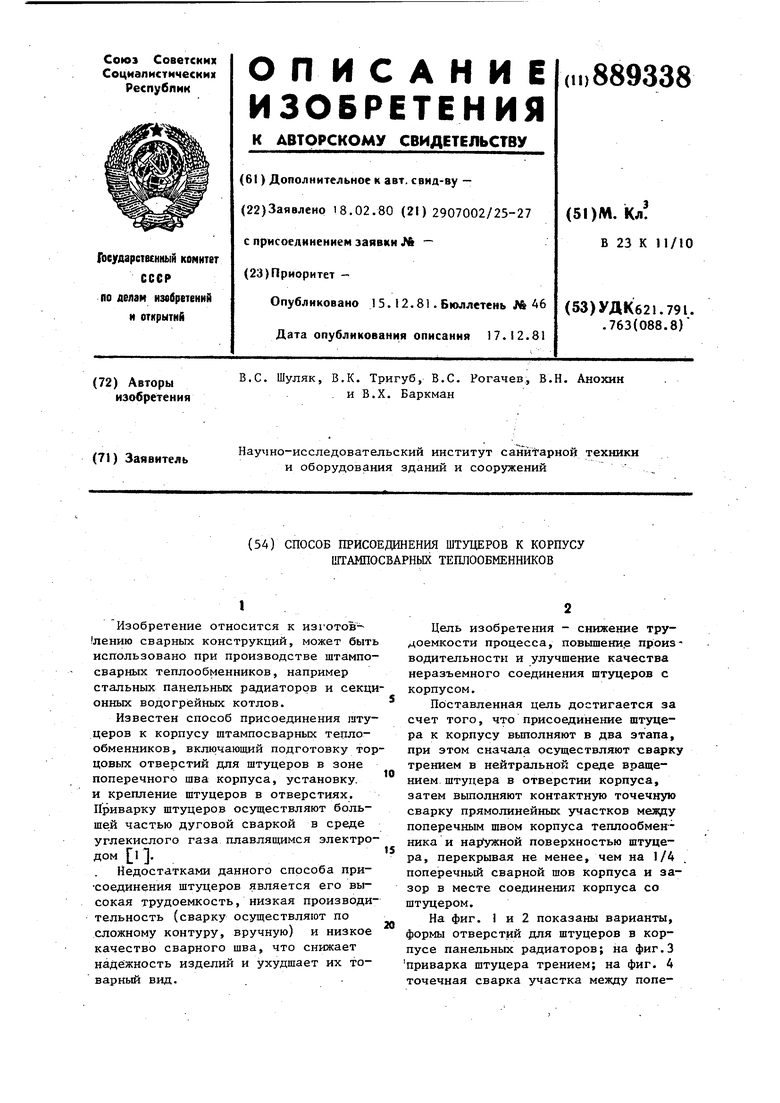

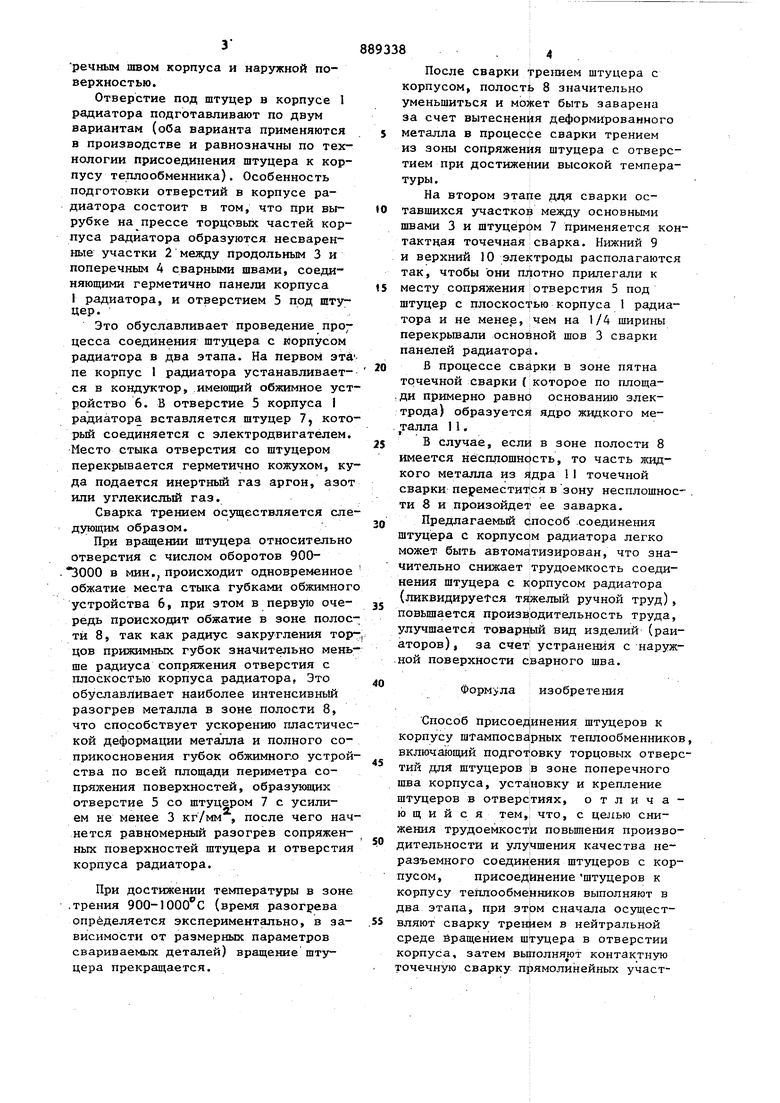

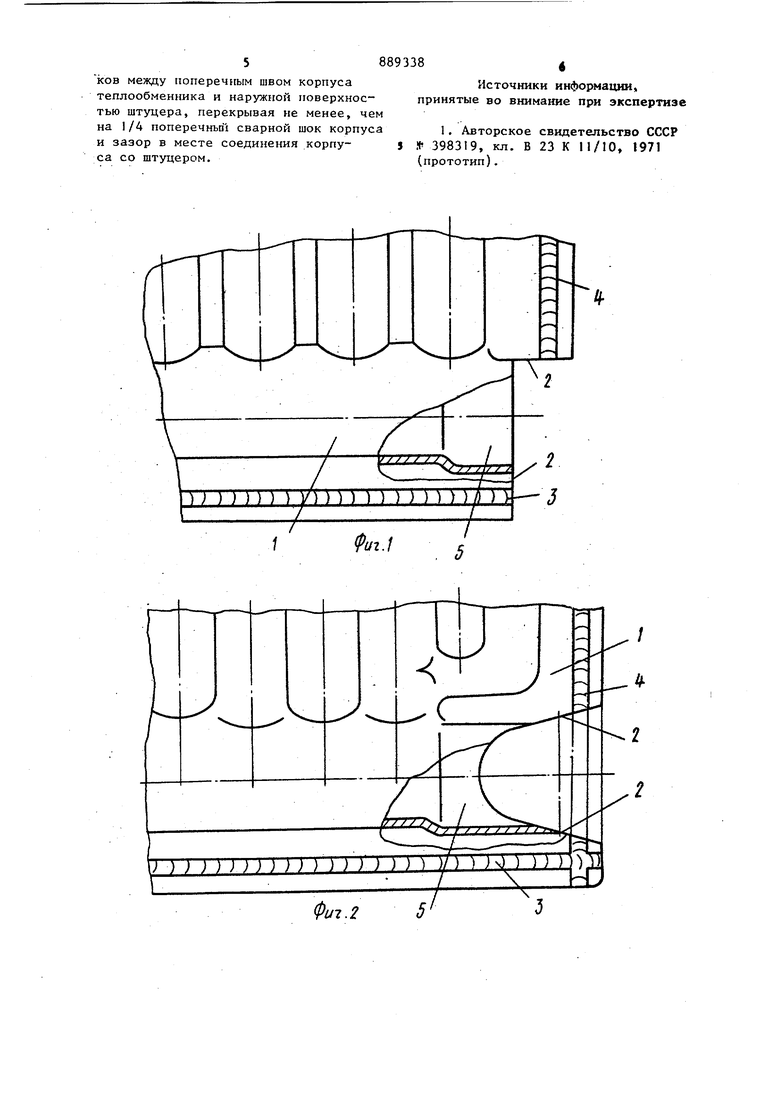

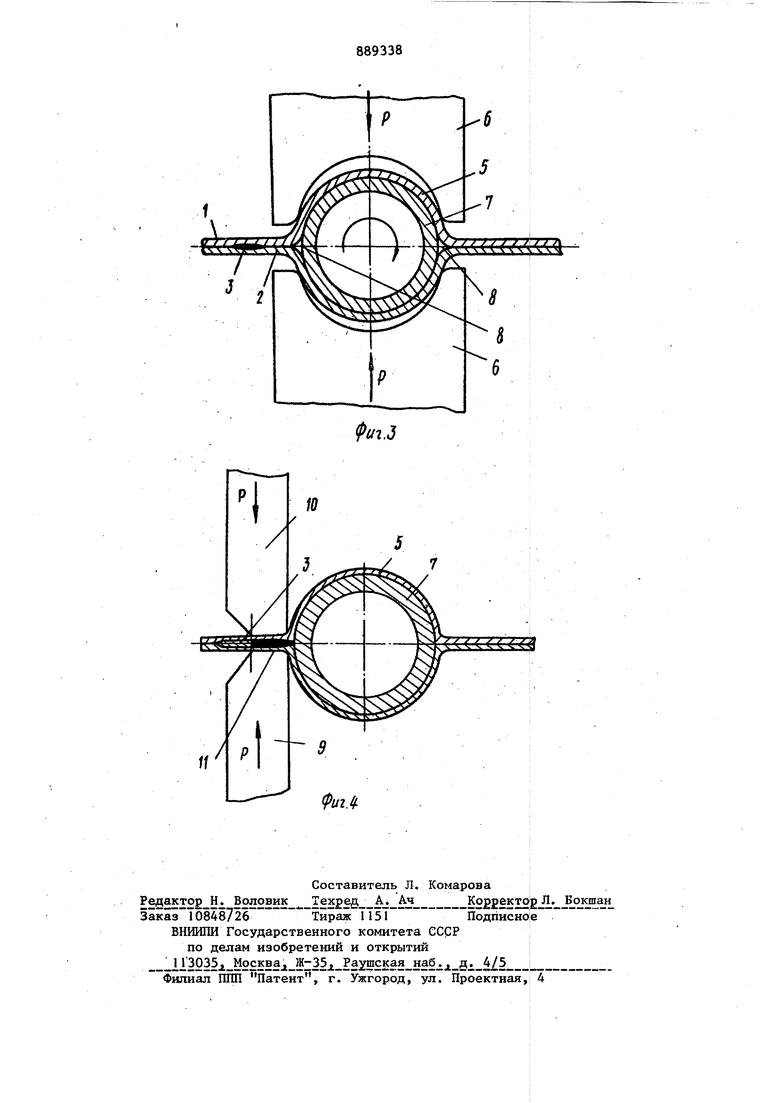

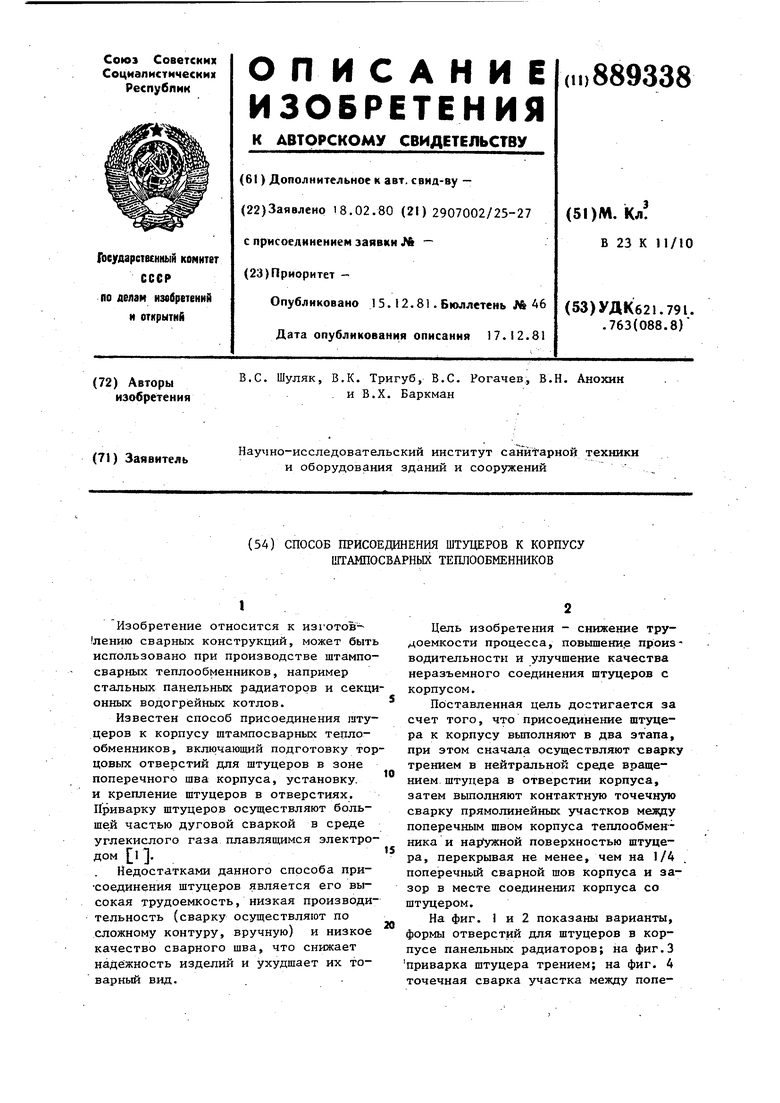

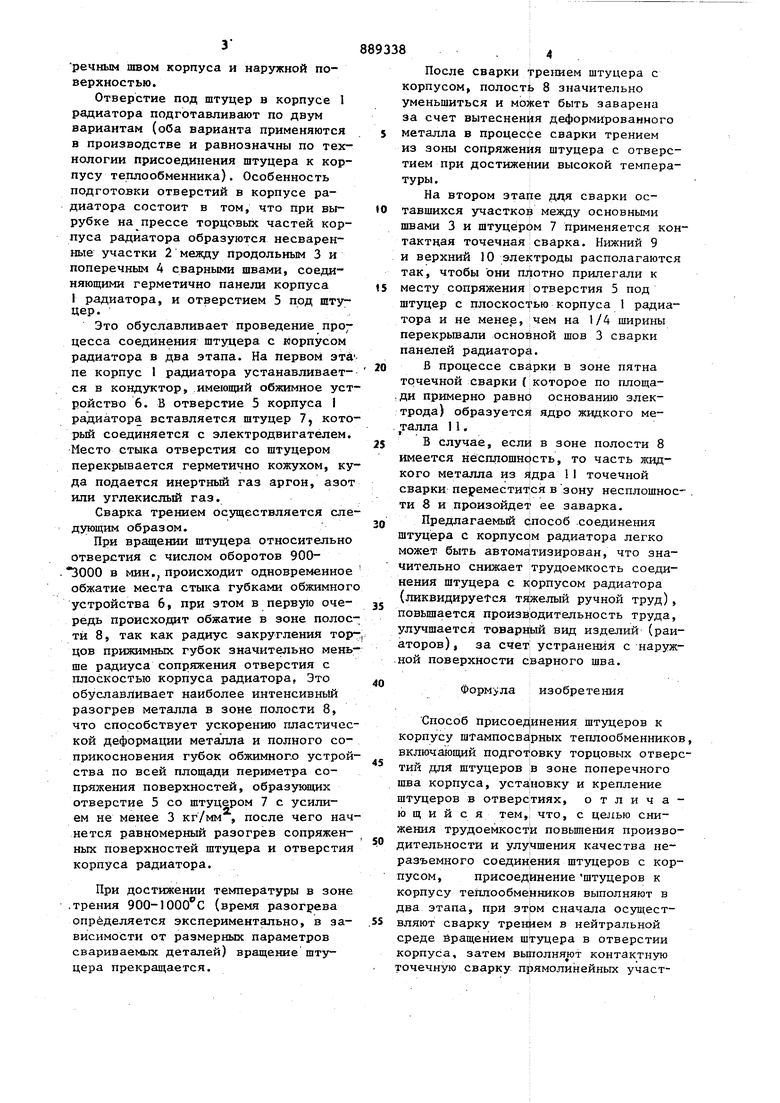

(54) СПОСОБ ПРИСОЕДИНЕНИЯ ШТУЦЕРОВ К КОРПУСУ ШТАМПОСВАРНЫХ ТЕПЛООБМЕННИКОВ Изобретение относится к изготов;- 1лению сварных конструкций, может быть использовано при производстве штампосварных теплообменников, например стальных панельных радиаторов и секци онных водогрейных котлов. Известен способ присоединения штуцеров к корпусу штампосварных теплообменников, включающий подготовку тор цовых отверстий для штуцеров в зоне поперечного шва корпуса, установку. и крепление штуцеров в отверстиях. Приварку штуцеров осуществляют большей частью дуговой сваркой в среде углекислого газа плавлящимся электродом 1 . Недостатками данного способа присоединенйя штуцеров является его высокая трудоемкость, низкая производительность (сварку осуществляют по сложному контуру, вручную) и низкое качество сварного шва, что снижает надёжность изделий и ухудшает их товарный вид. Цель изобретения - снижение трудоемкости процесса, повьппени.е производительности и улучшение качества неразъемного соединения штуцеров с корпусом. Поставленная цель достигается за счет того, что присоединение штуцера к корпусу вьшолняют в два этапа, при этом сначала осуществляют сварку трением в нейтральной среде вращением штуцера в отверстии корпуса, затем выполняют контактную точечную сварку прямолинейных участков между поперечным швом корпуса теплообменника и наружной поверхностью штуцера, перекрывая не менее, чем на 1/А поперечный сварной шов корпуса и зазор в месте соединения корпуса со штуцером. На фиг. 1 и 2 показаны варианты, формы отверстий для штуцеров в корпусе панельных радиаторов; на фиг.3 приварка штуцера трением; на фиг. 4 точечная сварка участка между поперечным швом корпуса и наружной поверхностью. Отверстие под штуцер в корпусе 1 радиатора подготавливают по двум вариантам (оба варианта применяются в производстве и равнозначны по технологии присоединения штуцера к корпусу теплообменника). Особенность подготовки отверстий в корпусе радиатора состоит в том, что при вырубке на прессе торцовых частей корпуса радиатора образуются несваренные участки 2 между продольным 3 и поперечным 4 сварными швами, соединяющими герметично панели корпуса I радиатора, и отверстием 5 под штуЦер. Это обуславливает проведени1е процесса соединения штуцера с корпусом радиатора в два этапа. На первом эта пе корпус 1 радиатора устанавливается в кондуктор, имеющий обжимное уст ройство 6. В отверстие 5 корпуса I радиатора вставляется штуцер 7j кото рый соединяется с электродвигателем. Место стыка отверстия со штуцером перекрывается герметично кожухом, ку да подается инертный газ аргон, азо или углекислый газ. Сварка трением осуществляется сле дующим образом. При вращении штуцера относительно отверстия с числом оборотов в мин., происходит одновременное обжатие места стыка губками обжимног устройства 6, при этом в первую очередь происходит обжатие в зоне полос ти 8, так как радиус закругления тор цов прижимных губок значительно мень ше радиуса сопряжения отверстия с плоскостью корпуса радиатора, Это обуславливает наиболее интенсивный разогрев металла в зоне полости 8, что способствует ускорению пластиче кой деформации металла и полного соприкосновения губок обжимного устрой ства по всей площади периметра сопряжения поверхностей, образующих отверстие 5 со штуцером 7 с усилием не менее 3 кг/мм , после чего на нется равномерный разогрев сопряжен ных поверхностей штуцера и отверсти корпуса радиатора. При достижении температуры в зон .трения ЭОО-ЮОО С (время разогрева определяется экспериментально, в зависимости от размерных параметров свариваемых деталей) вращение штуцера прекращается. 8 .4 После сварки трением штуцера с корпусом, полость 8 значительно уменьшиться и может быть заварена за счет вытеснения деформированного металла в процессе сварки трением из зоны сопряжения штуцера с отверстием при достижении высокой температуры . На втором этапе ддя сварки оставшихся участков между основными швами 3 и штуцером 7 применяется контактцая точечная сварка. Нижний 9 и верхний 10 электроды располагаются так, чтобы они плотно прилегали к месту сопряженияiотверстия 5 под штуцер с плоскостью корпуса 1 радиатора и не менее,:чем на 1/4 ширины перекрьшали основной шов 3 сварки панелей радиатора. В процессе сварки в зоне пятна точечной сварки ( которое по площади примерно равно основанию электрода) образуется ядро жидкого ме;галла И. В случае, если в зоне полости 8 имеется нёспдошнрсть, то часть жидкого металла из ядра 11 точечной сварки переместится в зону несплошности 8 и произойдет ее заварка. Предлагаемьй способ -соединения штуцера с корпусом радиатора легко может быть автоматизирован, что значительно снижает трудоемкость соединения штуцера с К;0рпусом радиатора (ликвидируется тя|желый ручной труд) , повьш1ается производительность труда, улучшается товарн|ый вид изделий (раиаторов), за счет устранения с наружной поверхности сварного шва. Формула изобретения Способ присое инения штуцеров к корпусу шТампосвЗрных теплообменников, включающий подготовку торцовых отверстий для: штуцеров :в зоне поперечного шва корпуса, установку и крепление штуцеров в отверстиях, отличающийся тем,1 что, с цепью снижения трудоемкости повышения производительности и улучшения качества неразъемного соединения штуцеров с корпусом, присоединение штуцеров к корпусу теплообменников выполняют в два этапа, при этрм сначала осуществляют сварку трением в нейтральной среде вращением шТуцера в отверстии корпуса, затем выполня от контактную точечную сварку прямолинейных участ5889338

ков между поперечным швом корпусаи,

-г:рГ ; г:;; : :„ .™зе

Гз1ао„ Г ° Авторское с,идегмьство СССР

с. сТ:4 Г 3983,9 кл. В 23 К ,,/,0. ,971

f(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ присоединения штуцера к корпусу штампосварного теплообменника | 1981 |

|

SU1171250A1 |

| Способ изготовления панельных теплообменников | 1982 |

|

SU1046049A1 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1342571A1 |

| Способ изготовления штампосварных теплообменников | 1980 |

|

SU967724A1 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1411085A1 |

| Способ изготовления панельных теплообменников | 1990 |

|

SU1738543A1 |

| Способ контактной сварки | 1977 |

|

SU680835A1 |

| Способ изготовления штампосварных емкостей с замкнутым контуром | 1977 |

|

SU715186A1 |

| Способ изготовления панельных теплообменников | 1989 |

|

SU1636098A1 |

| Способ изготовления штампосварных емкостей с замкнутым контуром | 1978 |

|

SU738723A1 |

6

Авторы

Даты

1981-12-15—Публикация

1980-02-18—Подача