Область техники, к которой относится изобретение

Настоящее изобретение относится к прошивной установке, оправке, использующейся для прошивной установки, и способу изготовления бесшовной стальной трубы.

Предшествующий уровень техники

В качестве прошивной установки для прошивки заготовки являются доступными, например косовалковая прошивная установка, прошивная установка с прижимными валками и даже прошивной пресс. Косовалковая прошивная установка используется для изготовления бесшовной стальной трубы, используя процесс Маннесманна. Косовалковая прошивная установка изготавливает полую гильзу посредством прокатки-прошивки круглой заготовки.

Косовалковая прошивная установка включает в себя, например, пару наклонных валков и оправку. Спаренные наклонные валки наклонены относительно линии прокатки, оправка размещена на линии прокатки между спаренными наклонными валками. На косовалковой прошивной установке, оправка проталкивается в круглую заготовку, при этом круглая заготовка вращается в окружном направлении посредством наклонных валков, таким образом, чтобы прокатывать с прошивкой круглую заготовку в полую гильзу.

Когда круглая заготовка прокатывается с прошивкой в полую гильзу посредством использования косовалковой прошивной установки, плена (в дальнейшем называемая пленой внутренней поверхности) может возникать на внутренней поверхности полой гильзы. Плена внутренней поверхности возникает, например, посредством механизма, описанного ниже. Во время прокатки с прошивкой, Маннесманновское разрушение возникает на круглой заготовке, и плена (растрескивание) образуется в центральном участке поперечного сечения круглой заготовки. Плена, образованная в центральном участке круглой заготовки, превращается в плену внутренней поверхности полой гильзы при прокатке с прошивкой.

Если коэффициент обжатия носовой части оправки уменьшается, плена внутренней поверхности полой гильзы, вызванная разрушением Маннесманна, может уменьшаться. Однако, если коэффициент обжатия носовой части оправки уменьшается, возможность проталкивания круглой заготовки между наклонными валками уменьшается. Следовательно, является предпочтительным, что плена внутренней поверхности полой гильзы может уменьшаться посредством какого-либо другого способа.

Технологии для уменьшения плены внутренней поверхности полой гильзы были предложены в WO 2004/052569 (Патентная литература 1) и JP 2009-18338 A (Патентная литература 2).

В Патентной литературе 1 используется оправка, имеющая конкретную форму. Эта оправка имеет участок прокатки переднего конца, рабочий участок и участок обкатки. Участок прокатки переднего конца имеет колоннообразную форму, с внешним диаметром d, и его передняя концевая поверхность образована в форме сферической поверхности, имеющей радиус кривизны r. Рабочий участок образован аркообразной вращающейся поверхностью, имеющей радиус кривизны R такой, что рабочий участок является непрерывным с участком прокатки переднего конца и его внешний диаметр увеличивается по направлению к заднему концу в осевом направлении. Участок обкатки образован таким образом, чтобы быть непрерывным с рабочим участком, и имеет заданный угол сужения таким образом, что внешний диаметр увеличивается по направлению к максимальному внешнему диаметру D на заднем конце в осевом направлении. Внешний диаметр d, радиус кривизны R, длина L1 в осевом направлении участка прокатки переднего конца, длина L2 в осевом направлении рабочего участка, длина L3 в осевом направлении участка обкатки и внешний диаметр заготовки удовлетворяют заданному выражению отношения.

В Патентной литературе 2 используется устройство толкателя, имеющее конкретную конструкцию. Это устройство толкателя включает в себя устройство цилиндра и оправку толкателя. Устройство цилиндра включает в себя шток цилиндра. Оправка толкателя прикреплена к переднему концу штока цилиндра. Передний конец оправки толкателя приводится в контакт с задним концом заготовки. Площадь поперечного сечения оправки толкателя и площадь поперечного сечения заготовки удовлетворяют заданному выражению отношения. Длина оправки толкателя и площадь поперечного сечения оправки толкателя удовлетворяют заданному выражению отношения. Пройденное расстояние переднего конца штока цилиндра во время прокатки с прошивкой и внешний диаметр штока цилиндра удовлетворяют заданному выражению отношения.

В обеих технологиях в Патентных литературах 1 и 2 Маннесманновское разрушение может быть ограничено. В некоторых случаях, однако, дефект имеет место в центре поперечного сечения заготовки до прокатки с прошивкой. В дальнейшем, такой дефект называется "центральным дефектом". Центральный дефект, например, представляет собой пористость или сегрегацию, возникающие в центральном участке заготовки. Центральный дефект включает плену, образованную в центральном участке заготовки. Даже если Маннесманновское разрушение может быть ограничено, если заготовка, имеющая центральный дефект, прокатывается с прошивкой, центральный дефект удлиняется и может появиться на внутренней поверхности полой гильзы.

Соответственно, для уменьшения плены внутренней поверхности, присущей центральному дефекту в заготовке, предполагается, что возникновение дефекта исключается на этапе литой детали. Например, JP 2-224856 A (Патентная литература 3) раскрывает технологию для исключения возникновения дефекта в виде пустоты в центральном участке литой детали. В Патентной литературе 3 до того как отвердевание внутренней части литой детали, извлеченной из непрерывной литейной формы, завершится, литая деталь подвергается непрерывной прессовой штамповке при заданных условиях. Однако является трудным полностью исключить дефект в виде пустоты.

Раскрытие изобретения

Целью настоящего изобретения является обеспечение прошивной установки, в которой исключено возникновение плены внутренней поверхности в полой гильзе.

Прошивная установка в соответствии с вариантом осуществления настоящего изобретения прошивает заготовку. Прошивная установка включает в себя оправку. Оправка имеет сквозное отверстие. Сквозное отверстие проходит вдоль центральной оси оправки и позволяет центральному участку прошиваемой заготовки проходить через него.

Прошивная установка в соответствии с вариантом осуществления настоящего изобретения выполнена таким образом, что исключено возникновение плены внутренней поверхности в полой гильзе.

Краткое описание чертежей

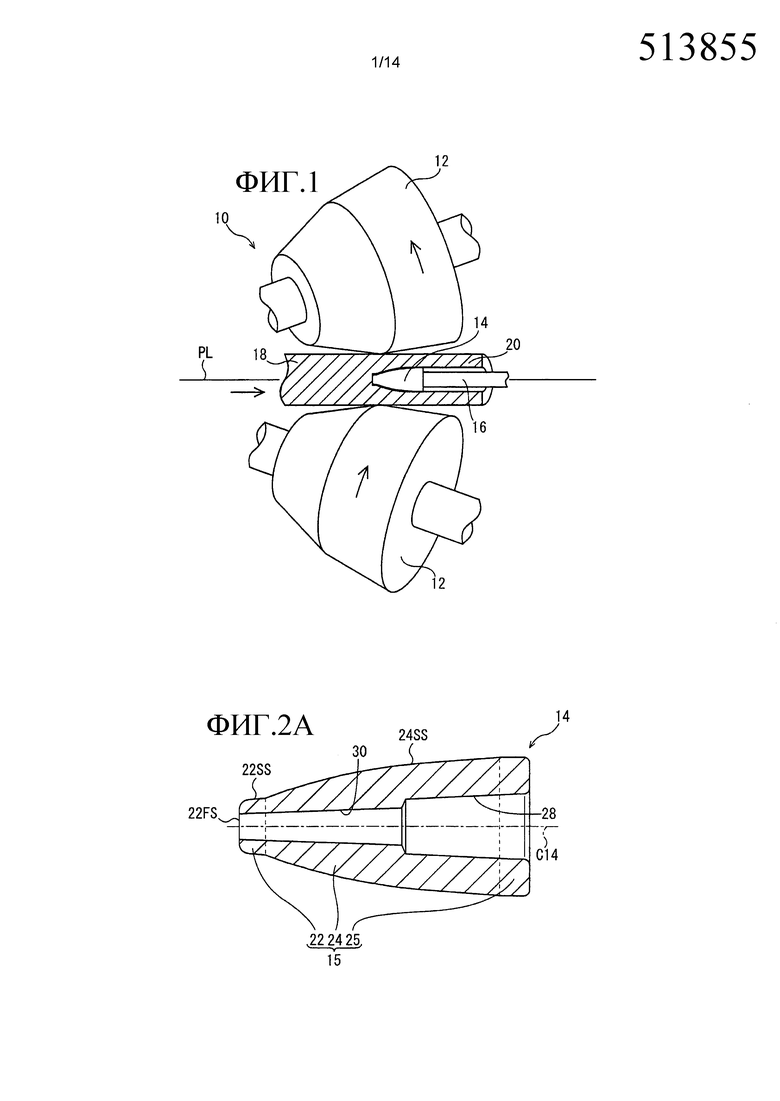

[Фигура 1] Фигура 1 представляет собой схематичный вид, показывающий конфигурацию косовалковой прошивной установки в соответствии с вариантом осуществления настоящего изобретения.

[Фигура 2А] Фигура 2А представляет собой продольный разрез оправки, которую имеет прошивная установка, показанная на Фигуре 1.

[Фигура 2В] Фигура 2В представляет собой продольный разрез, увеличено показывающий часть оправки, показанной на Фигуре 2А.

[Фигура 3] Фигура 3 представляет собой продольный разрез традиционной оправки, не имеющей сквозного отверстия.

[Фигура 4] Фигура 4 представляет собой схематичный вид, показывающий состояние, в котором заготовка прокатывается с прошивкой посредством использования традиционной оправки, показанной на Фигуре 3.

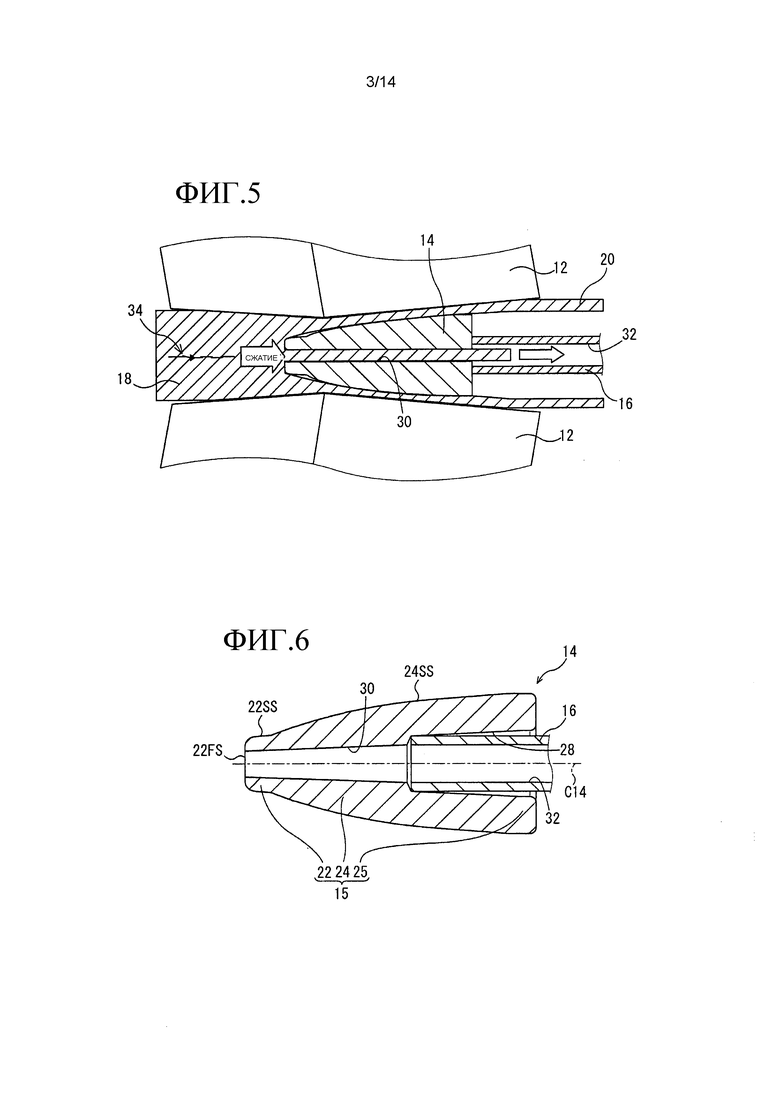

[Фигура 5] Фигура 5 представляет собой схематичный вид, показывающий состояние, в котором заготовка прокатывается с прошивкой посредством использования оправки, показанной на Фигуре 2А.

[Фигура 6] Фигура 6 представляет собой продольный разрез, показывающий соединение оправки, показанной на Фигуре 2А, со стержнем оправки.

[Фигура 7] Фигура 7 представляет собой продольный разрез другой оправки, используемой на прошивной установке, показанной на Фигуре 1.

[Фигура 8] Фигура 8 представляет собой схематичный вид, показывающий состояние, в котором заготовка прокатывается с прошивкой посредством использования оправки, показанной на Фигуре 7.

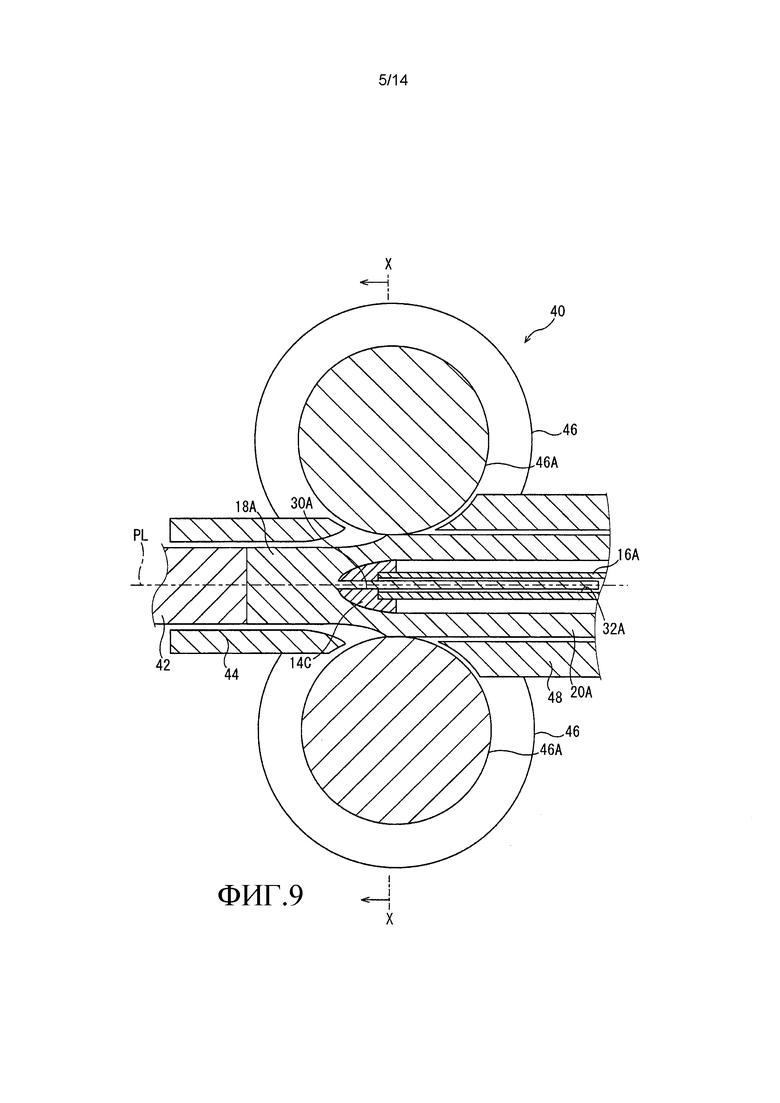

[Фигура 9] Фигура 9 представляет собой схематичный вид, показывающий конфигурацию прошивной установки с прижимными валками в соответствии с вариантом осуществления настоящего изобретения.

[Фигура 10] Фигура 10 представляет собой разрез, взятый по линии X-X Фигуры 9.

[Фигура 11] Фигура 11 представляет собой схематичный вид, показывающий конфигурацию прошивного пресса в соответствии с вариантом осуществления настоящего изобретения.

[Фигура 12] Фигуре 12 представляет собой рентгенограмму заготовки, прокатанной с прошивкой посредством использования оправки, показанной на Фигуре 2А.

[Фигура 13] Фигуре 13 представляет собой рентгенограмму заготовки, прокатанной с прошивкой посредством использования оправки, показанной на Фигуре 3.

[Фигура 14А] Фигура 14А представляет собой PT-фотографию (от англ. Penetrant testing - контроль проникновения тестового вещества) внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки, показанной на Фигуре 2А, которая представляет собой РТ-фотографию внутренней поверхности на одной концевой стороне полой гильзы.

[Фигура 14В] Фигура 14В представляет собой РТ-фотографию внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки, показанной на Фигуре 2А, которая представляет собой РТ-фотографию внутренней поверхности на другой концевой стороне полой гильзы.

[Фигура 15А] Фигура 15А представляет собой РТ-фотографию внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки, показанной на Фигуре 3, которая представляет собой РТ-фотографию внутренней поверхности на одной концевой стороне полой гильзы.

[Фигура 15В] Фигура 15В представляет собой РТ-фотографию внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки, показанной на Фигуре 3, которая представляет собой РТ-фотографию внутренней поверхности на другой концевой стороне полой гильзы.

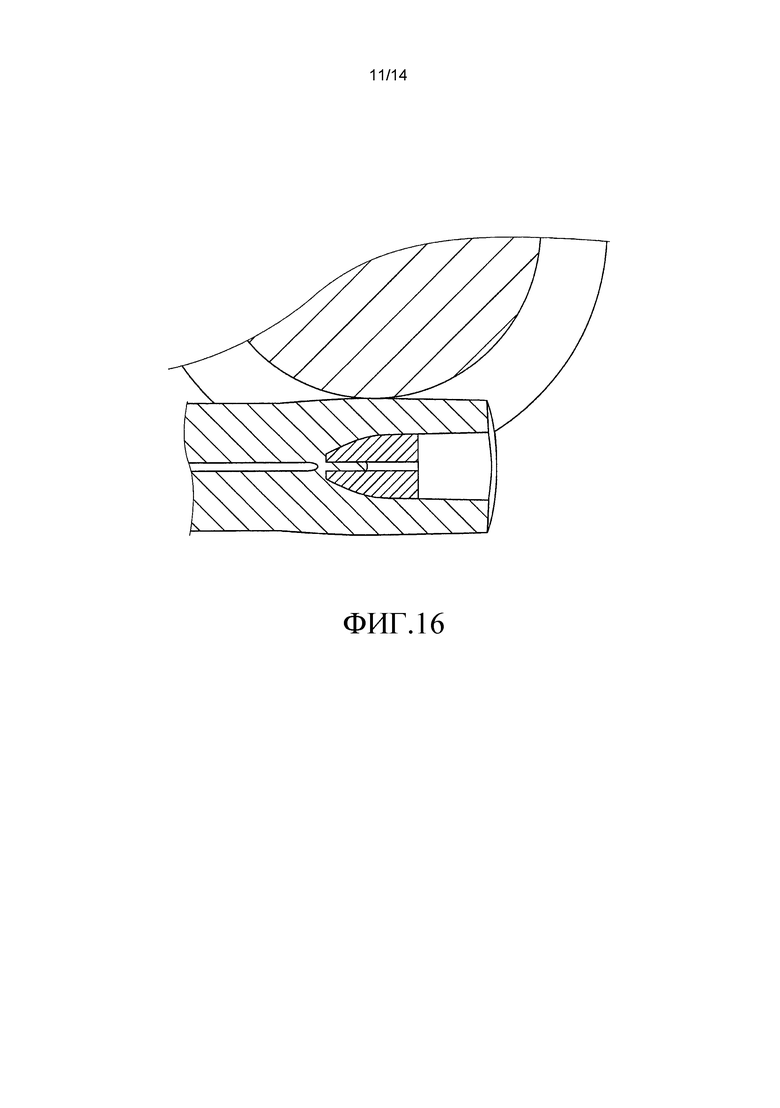

[Фигура 16] Фигуре 16 представляет собой схематичный вид, показывающий аналитическую модель численного анализа, использующего трехмерный метод жесткопластических конечных элементов, показывающий состояние, в котором центральный участок заготовки проходит в сквозное отверстие в оправке.

[Фигура 17] Фигура 17 представляет собой вид, показывающий результат анализа, полученный посредством численного анализа, использующего двухмерный метод жесткопластических конечных элементов, показывающий распределение гидростатических давлений (средних нагрузок).

[Фигура 18] Фигура 18 представляет собой вид, показывающий результат анализа, полученный посредством численного анализа, использующего двухмерный метод жесткопластических конечных элементов, показывающий распределение гидростатических давлений (средних нагрузок).

[Фигура 19] Фигура 19 представляет собой разрез, показывающий оправку, использующуюся для сравнения в Примере 4.

[Описание вариантов осуществления]

Прошивная установка в соответствии с вариантом осуществления настоящего изобретения прошивает заготовку. Прошивная установка включает в себя оправку. Оправка имеет сквозное отверстие. Сквозное отверстие проходит вдоль центральной оси оправки и позволяет центральному участку прошиваемой заготовки проходить через него.

В этом случае, когда оправка прошивает заготовку, центральный участок заготовки проходит через сквозное отверстие. Следовательно, даже если заготовка имеет центральный дефект, менее вероятно, что плена внутренней поверхности возникает в полой гильзе.

Здесь, фраза "сквозное отверстие проходит вдоль центральной оси оправки" означает, что, если смотреть с направления центральной оси оправки, центральная ось оправки размещается в сквозном отверстии. Является более желательным, чтобы центральная ось оправки совпадала с центром сквозного отверстия, если смотреть с направления центральной оси оправки.

Предпочтительно, оправка включает в себя корпусную часть и носовую часть. Корпусная часть имеет внешний диаметр, который увеличивается от переднего конца оправки по направлению к ее заднему концу. Носовая часть обеспечена на переднем конце корпусной части и выступает в осевом направлении оправки. Сквозное отверстие имеет открывающуюся часть в центре переднего конца носовой части.

Предпочтительно, носовая часть имеет внешний диаметр, который увеличивается от переднего конца оправки по направлению к ее заднему концу. Угол сужения передней концевой части корпусной части больше, чем угол сужения задней концевой части носовой части. В этом случае, носовая часть обеспечена таким образом, чтобы выступать от переднего конца корпусной части. Следовательно, когда оправка прошивает заготовку, область контакта между заготовкой и оправкой в носовой части становится небольшой. В результате, передача тепла от заготовки на оправку уменьшается, таким образом оправка является менее склонной к потерям за счет плавления.

Также, носовая часть имеет внешний диаметр, который увеличивается от переднего конца оправки по направлению к ее заднему концу. Следовательно, даже если возникают потери за счет плавления, припуск на обточку может быть уменьшен. В результате, оправка может снова использоваться после обточки.

Передняя концевая поверхность носовой части может быть плоской. Периферийный край передней концевой поверхности может быть скруглен. Форма поперечного сечения сквозного отверстия может быть такой, что поперечное сечение увеличивается от переднего конца оправки по направлению к ее заднему концу.

Прошивная установка дополнительно включает в себя стержень оправки. Стержень оправки соединен с задним концом оправки. Стержень оправки имеет соединительное отверстие, проходящее на центральной оси стержня оправки и соединяемое со сквозным отверстием. В этом случае, центральный участок заготовки, прошедший через сквозное отверстие, проходит в соединительное отверстие в стержне оправке.

Прошивная установка может представлять собой прокатно-прошивную установку, дополнительно включающую в себя множество валков. Множество валков размещено вокруг осевого направления оправки. Множество валков может представлять собой наклонные валки или калиброванные валки. В случае, где множество валков представляет собой калиброванные валки, прошивная установка дополнительно включает в себя толкатель для проталкивания заготовки в оправку.

Прошивная установка может представлять собой прошивной пресс, включающий в себя контейнер для размещения заготовки, и прошивает с прессованием заготовку в осевом направлении заготовки посредством использования оправки.

Оправка в соответствии с вариантом осуществления настоящего изобретения используется для прошивной установки в соответствии с вариантом осуществления настоящего изобретения.

Способ изготовления бесшовной стальной трубы в соответствии с вариантом осуществления настоящего изобретения выполняется посредством использования прошивной установки в соответствии с вариантом осуществления настоящего изобретения.

В дальнейшем, прошивная установка и оправка в соответствии с вариантом осуществления настоящего изобретения объясняются со ссылкой на прилагаемые чертежи. На фигурах одинаковые ссылочные обозначения применяются к одинаковым или эквивалентным элементам, и их объяснение не повторяется.

[Первый вариант осуществления]

[Конфигурация прошивной установки]

На Фигуре 1 показан тип косовалковой прошивной установки 10, использующейся в качестве прошивной установки в соответствии с вариантом осуществления настоящего изобретения. Прошивная установка 10 включает в себя пару наклонных валков 12, оправку 14 и стержень 16 оправки.

Спаренные наклонные валки 12 размещены вокруг линии PL прокатки. То есть, между спаренными наклонными валками 12 располагается линия PL прокатки. Спаренные наклонные валки 12 размещены таким образом, чтобы быть наклонными относительно линии PL прокатки. Хотя не показано, направляющая для предотвращения формирования утолщения материала во время прошивки-прокатки обеспечена между спаренными наклонными валками 12. Спаренные наклонные валки 12 вращают заготовку 18 винтовым образом и прокатывают с прошивкой заготовку 18 вместе с оправкой 14. Наклонный валок 12 может быть конического типа или бочковидного типа.

Оправка 14 размещена на линии PL прокатки между спаренными наклонными валками 12. Оправка 14 имеет круглую форму поперечного сечения, и ее внешний диаметр увеличивается от переднего конца к ее заднему концу. Одним словом, оправка, по существу, имеет форму пули.

Когда прошивная установка 10 прокатывает с прошивкой заготовку 18, оправка 14 проталкивается в центральный участок передней концевой грани (т.е., концевой грани, противоположной оправке 14) заготовки 18, посредством чего заготовка 18 прошивается.

Стержень 16 оправки размещен на линии PL прокатки и проходит в направлении линии PL прокатки. Стержень 16 оправки играет роль в закреплении оправки 14 в заданном положении. Передний конец стержня 16 оправки соединен с задним концом оправки 14. Например, задняя концевая грань оправки 14 имеет участок соединения, вдавленный в осевом направлении, посредством чего передний концевой участок стержня 16 оправки вставляется в участок соединения оправки 14 и закрепляется в оправке 14.

На Фигуре 1 прошивная установка 10 является двухвалкового типа, включающего в себя спаренные наклонные валки 12. Однако прошивная установка 10 может включать в себя три или более наклонных валков, которые размещаются вокруг линии PL прокатки.

Конфигурация оправки

Фигура 2А представляет собой продольный разрез оправки 14. Как показано на Фигуре 2А, оправка 14 имеет тело 15. Тело 15, по существу, имеет форму пули. Тело 15 включает в себя носовую часть 22, корпусную часть 24 и участок 25 схода.

Носовая часть 22 обеспечена в переднем концевом участке оправки 14 и образует передний концевой участок оправки 14. Задний конец носовой части 22 соединяется с передним концом корпусной части 24.

Носовая часть 22 имеет, по существу, колоннообразную форму. Носовая часть 22 включает в себя переднюю концевую поверхность 22FS и боковую поверхность 22SS. Передняя концевая поверхность 22FS обеспечена на переднем концевом участке носовой части 22 и является противоположной относительно передней концевой грани заготовки 18 до прошивки-прокатки. Боковая поверхность 22SS размещена вокруг центральной оси С14 оправки 14. Передний конец боковой поверхности 22SS соединен с периферийным краем передней концевой поверхности 22FS.

Как описано выше, носовая часть 22 имеет, по существу, колоннообразную форму. Предпочтительно, носовая часть 22 имеет внешний диаметр, который увеличивается от переднего конца оправки 14 по направлению к ее заднему концу. То есть, боковая поверхность 22SS, предпочтительно, имеет сужающуюся форму. Как показано на Фигуре 2В, угол А22 сужения в заднем концевом участке носовой части 22 меньше, чем угол А24 сужения в переднем концевом участке корпусной части 24. Угол сужения означает угол, который касательная линия в месте измерения боковой поверхности 24SS (или боковой поверхности 22SS) образует с прямой линией, параллельной относительно центральной оси С14. На Фигурах 2А и 2В угол сужения боковой поверхности 22SS, по существу, является постоянным.

Носовая часть 22 играет роль в ограничении обусловленных плавлением потерь оправки 14. Конкретно, носовая часть 22 выполнена таким образом, что, когда оправка 14 прошивает заготовку 18, область контакта между заготовкой 18 и оправкой 14 в носовой части 22 становится небольшой, и, в результате, передача тепла от заготовки 18 на оправку 14 уменьшается, таким образом оправка 14 является менее склонной к потерям за счет плавления.

Корпусная часть 24 обеспечена на задней стороне носовой части 22 таким образом, чтобы располагаться рядом с носовой частью 22. Корпусная часть 24 имеет боковую поверхность 24SS. Передний конец боковой поверхности 24SS соединен с задним концом боковой поверхности 22SS. Внешний диаметр боковой поверхности 24SS увеличивается от переднего конца оправки 14 по направлению к ее заднему концу.

Как описано выше, на Фигурах 2А и 2В, угол А24 сужения в переднем концевом участке боковой поверхности 24SS больше, чем угол А22 сужения в заднем концевом участке боковой поверхности 22SS. Следовательно, носовая часть 22 обеспечена таким образом, чтобы выступать от переднего конца корпусной части 24.

Корпусная часть 24 играет роль в превращении заготовки 18, имеющей отверстие, образованное носовой частью 22, в полую гильзу 20, имеющую требуемый внутренний диаметр и толщину стенки. Конкретно, корпусная часть 24 входит в контакт с поверхностью отверстия в заготовке 18, то есть внутренней поверхностью полой гильзы 20, и расширяет внутренний диаметр полой гильзы 20. Прошивная установка 10 прокатывает полую гильзу 20, при этом удерживая полую гильзу 20 между корпусной частью 24 и наклонными валками 12. Тем самым изготавливают полую гильзу 20, имеющую требуемый внутренний диаметр и толщину стенки.

На заднем конце оправки 14, обеспечено соединение 28 для стержня правки. Передний концевой участок стержня 16 оправки размещается в соединение 28 для стержня оправки, и оправка 14 и стержень 16 оправки соединяются друг с другом.

Сквозное отверстие в оправке 14

Как показано на Фигуре 2А, тело 15 оправки 14 имеет сквозное отверстие 30. Сквозное отверстие 30 обеспечено на центральной оси С14 оправки 14 и проходит в направлении центральной оси С14. Один конец сквозного отверстия 30 открывается в центре передней концевой поверхности 22FS. Другой конец сквозного отверстия 30 открывается в центре донной поверхности соединения 28 для стержня оправки. То есть сквозное отверстие 30 проходит сквозь оправку 14 в осевом направлении.

Размер сквозного отверстия 30 может увеличиваться от переднего конца оправки 14 по направлению к ее заднему концу, или может быть, по существу, постоянным в осевом направлении оправки 14. Размер сквозного отверстия 30 задается должным образом в соответствии с размером центрального дефекта в заготовке 18. В примере, показанном на Фигуре 2, форма поперечного сечения сквозного отверстия 30 является круглой.

Способ изготовления бесшовной стальной трубы

Сначала, заготовка 18 нагревается в нагревательной печи. Нагретая заготовка 18 извлекается из нагревательной печи. Посредством использования прошивной установки 10, показанной на Фигуре 1, нагретая заготовка 18 прокатывается с прошивкой в полую гильзу 20.

Как описано выше, оправка 14 имеет сквозное отверстие 30. Следовательно, если заготовка 18 прокатывается с прошивкой посредством использования оправки 14, возникновение плены внутренней поверхности в полой гильзе 20 исключается. Причина этого объясняется со ссылкой на Фигуры 3-5.

Фигура 3 представляет собой продольный разрез, показывающий оправку 14А, не имеющую сквозное отверстие. Оправка 14А представляет собой оправку, имеющую традиционную конструкцию. Оправка 14А не имеет сквозного отверстия 30. Фигура 4 представляет собой схематичный вид, показывающий процесс, в котором заготовка 18 прокатывается с прошивкой посредством использования оправки 14А для изготовления полой гильзы 20. Фигура 5 представляет собой схематичный вид, показывающий процесс, в котором заготовка 18 прокатывается с прошивкой посредством использования оправки 14 для изготовления полой гильзы 20.

В случае, где используется оправка 14А, отверстие образуется в центральном участке заготовки 18, входящем в контакт с передним концевым участком оправки 14А. При этом, центральный участок заготовки 18 пластически деформируется, проходя через периферию переднего концевого участка оправки 14А, и образует внутреннюю поверхность рядом с участком полой гильзы 20. Следовательно, центральный дефект 34 заготовки 18 остается на внутренней поверхности заготовки и образует плену внутренней поверхности.

С другой стороны, в случае, где используется оправка 14, центральный участок заготовки 18 проходит в сквозное отверстие 30. При этом центральный участок заготовки 18 сжимается спереди оправки 14. Таким образом, напряжение сжатия создается посредством прохождения центрального участка заготовки 18 в сквозное отверстие 30. Посредством этого напряжения сжатия, центральный дефект 34 спрессовывается. Более того, участок, в котором центральный дефект 34 спрессовывается, проходит через сквозное отверстие 30.

Как описано выше, задний конец оправки 14 соединен с передним концом стержня 16 оправки. Как показано на Фигуре 6, стержень 16 оправки имеет соединительное отверстие 32. Соединительное отверстие 32 проходит вдоль центральной оси стержня 16 оправки и имеет открывающуюся часть на передней концевой поверхности (поверхности, противоположной относительно заднего конца оправки 14) стержня 16 оправки. Когда передний конец стержня 16 оправки размещается в соединение 28 для оправки, сквозное отверстие 30 соединяется с соединительным отверстием 32. Тем самым центральный участок заготовки 18, проходящий через сквозное отверстие 30, выталкивается из сквозного отверстия 30 в соединительное отверстие 32.

В сущности, оправка 14 сжимает центральный участок заготовки 18, имеющий высокую вероятность содержания центрального дефекта 34, и обеспечивает возможность его прохождения через сквозное отверстие 30. То есть, прошивная установка 10 прокатывает с прошивкой заготовку 18, при этом центральный участок заготовки 18 имеет возможность проходить через сквозное отверстие 30, посредством чего образуется полая гильза 20. По этой причине, центральный участок заготовки 18 не образует внутреннюю поверхность полой гильзы 20. Следовательно, если используется оправка 14, менее вероятно, что плена внутренней поверхности возникает в полой гильзе 20.

После того как заготовка 18 была прокатана с прошивкой в полую гильзу 20, полая гильза 20 прокатывается с удлинением посредством использования, например, стана для прокатки труб на короткой оправке или стана для прокатки труб на оправке. После прокатки с удлинением, форма корректируется посредством использования, например, вытяжного стана, обкатного стана или калибровочного стана. Тем самым изготавливается целевая бесшовная стальная труба.

Второй вариант осуществления

Оправка 14, показанная на Фигуре 2А, включает в себя носовую часть 22, выступающую от корпусной части 24. Однако оправка в соответствии со вторым вариантом осуществления не включает в себя носовую часть 22.

На Фигуре 7 показан продольный разрез оправки 14В этого варианта осуществления, имеющей форму, отличную от формы оправки 14, показанной на Фигуре 2А. Ссылаясь на Фигуру 7, оправка 14В включает в себя тело 15В. Тело 15В включает в себя корпусную часть 24 и участок 25 схода.

Тело 15В дополнительно включает в себя сквозное отверстие 30. Аналогично оправке 14, сквозное отверстие 30 проходит вдоль центральной оси С14. Один конец сквозного отверстия 30 открывается в центре передней концевой поверхности 24FS корпусной части 24.

Оправка 14В, имеющая вышеописанную конфигурацию, выполняет ту же самую работу, что и оправка 14. Фигура 8 представляет собой схематичный вид, показывающий процесс, в котором заготовка 18 прокатывается с прошивкой посредством использования оправки 14В для изготовления полой гильзы 20.

Ссылаясь на Фигуру 8, когда заготовка 18 прокатывается с прошивкой посредством использования оправки 14В, как в случае, где используется оправка 14, центральный участок заготовки 18 проходит в сквозное отверстие 30. При этом центральный участок заготовки 18 сжимается спереди оправки 14В и дальше проходит через сквозное отверстие 30. Одним словом, центральный участок заготовки 18 не включен в полую гильзу 20. Следовательно, ограничено возникновение плены внутренней поверхности полой гильзы 20, присущей центральному дефекту в заготовке 18.

Третий вариант осуществления

В первом варианте осуществления, был объяснен тип прошивной установки 10 с наклонными валками. Однако прошивная установка в соответствии с вариантом осуществления настоящего изобретения может представлять собой прошивную установку 40 с прижимными валками, как показано на Фигурах 9 и 10.

Прошивная установка 40 включает в себя оправку 14С, стержень 16А оправки, толкатель 42, входную направляющую 44, пару валков 6 и выходную направляющую 48.

Оправка 14С размещена на линии PL прокатки между спаренными валками 46.

Стержень 16А оправки размещен на линии PL прокатки и поддерживает оправку 14С.

Толкатель 42 размещен на линии PL прокатки и толкает квадратную заготовку 18А по направлению к оправке 14С.

Входная направляющая 44 размещена на линии PL прокатки и направляет квадратную заготовку 18А между калибрами 46А, которые имеют спаренные валки 46, соответственно.

Спаренные валки 46 размещены вокруг линии PL прокатки. Спаренные валки 46 прокатывают с прошивкой квадратную заготовку 18А вместе с оправкой 14С. Тем самым изготавливается полая гильза 20А. Каждый из спаренных валков 46 имеет калибр 46А. Посредством спаренных калибров 46А образуется внешняя периферийная поверхность полой гильзы 20А.

Выходная направляющая 48 размещена на линии PL прокатки и направляет полую гильзу 20А в заданном направлении.

На прошивной установке 40 квадратная заготовка 18А проталкивается посредством толкателя 42. Квадратная заготовка 18А, проталкиваемая посредством толкателя 42, входит в контакт с оправкой 14С и спаренными валками 46. Тем самым внутренняя поверхность квадратной заготовки 18А прошивается и расширяется посредством оправки 14С, и ее внешняя поверхность формируется в круглую форму посредством спаренных валков 46. В результате, изготавливается полая гильза 20А.

На прошивной установке 40, оправка 14С имеет сквозное отверстие 30А. Следовательно, как в случае, где заготовка 18 прокатывается с прошивкой посредством прошивной установки 10, центральный участок квадратной заготовки 18А проходит в сквозное отверстие 30А. В результате, ограничено возникновение плены внутренней поверхности полой гильзы 20А, присущей центральному дефекту в квадратной заготовке 18А. Центральный участок квадратной заготовки 18А, прошедший в сквозное отверстие 30А, проходит в соединительное отверстие 32А в стержне 16А оправки, которая поддерживает оправку 14С.

Четвертый вариант осуществления

На Фигуре 11 показан прошивной пресс 50, использующийся в качестве прошивной установки, в соответствии с четвертым вариантом осуществления настоящего изобретения. Прошивной пресс 50 используется в способе изготовления бесшовной стальной трубы посредством использования системы прессования (например, способ изготовления бесшовной стальной трубы с помощью процесса Юджина-Сежурнета).

Прошивной пресс 50 включает в себя оправку 14D, стержень 16В оправки, контейнер 52, нижнее кольцо 54 и опорную точку 56.

Оправка 14D размещена на линии центральной оси заготовки 18В и прошивает с прессованием заготовку 18В.

Стержень 16В оправки размещен на линии центральной оси заготовки 18В и поддерживает оправку 14D.

Контейнер 52 имеет трубчатую форму, проходящую в осевом направлении заготовки 18В, и вмещает заготовку 18В.

Нижнее кольцо 54 размещено на нижнем конце контейнера 52 и поддерживает заготовку 18В. Нижнее кольцо 54 имеет центральное отверстие 54А. Диаметр центрального отверстия 54А незначительно больше диаметра оправки 14D.

Опорная точка 56 имеет форму блока и размещена в центральном отверстии 54А. Опорная точка 56 поддерживается, например, гидравлической системой.

На прошивном прессе 50, оправка 14D перемещается по направлению к заготовке 18В. Затем, заготовка 18В прошивается с прессованием посредством оправки 14D. Тем самым изготавливают полую гильзу 20В. Когда прошивка с прессованием закончена, опорная точка 56 толкается оправкой 14D и выходит из центрального отверстия 54А.

На прошивном прессе 50, оправка 14D имеет сквозное отверстие 30В. Следовательно, центральный участок заготовки 18В проходит в сквозное отверстие 30В. В результате, ограничено возникновение плены внутренней поверхности полой гильзы 20В, присущей центральному дефекту в заготовке 18В. Центральный участок заготовки 18В, прошедший в сквозное отверстие 30В, проходит в соединительное отверстие 32В в стержне 16В оправки, соединенном с оправкой 14D.

В четвертом варианте осуществления, нижнее кольцо 54 и опорная точка 56 размещены на нижнем конце контейнера 52. Однако вместо этой конфигурации матрица, имеющая внутренний диаметр, незначительно больший диаметра оправки, может быть размещена.

Как показано в первом - четвертом вариантах осуществления, необходимо только, чтобы оправка настоящего изобретения имела сквозное отверстие. В настоящем изобретении, форма внешней поверхности оправки не подвергается какому-либо конкретному ограничению.

Пример 1

Посредством использования оправки, показанной на Фигуре 2А (в дальнейшем называемой оправкой иллюстративного варианта осуществления настоящего изобретения), заготовка, имеющая центральный дефект, была прокатана с прошивкой, и была выполнена контрольная проверка того, возникла ли или нет плена внутренней поверхности в полой гильзе. Тип стали заготовки был SUS420, указанный в стандарте JIS. Заготовка нагревалась при 1200°С в течение одного часа. Диаметр заготовки был 70 мм. Длина в осевом направлении заготовки была 370 мм. Диаметр сквозного отверстия в оправке иллюстративного варианта осуществления настоящего изобретения был 10 мм. Длина в осевом направлении оправки была 110 мм. Длина в осевом направлении носовой части была 10 мм. Длина в осевом направлении корпусной части была 90 мм. Длина в осевом направлении участка схода была 10 мм. Максимальный диаметр оправки был 54 мм. Внешний диаметр на заднем конце носовой части был 22 мм. Радиус кривизны на периферийном крае передней концевой поверхности был 4 мм. Угол А22 сужения, исключая периферийный край переднего конца носовой части, был таким, что tanA22 равняется 0,1.

Также, для сравнения, при использовании оправки, показанной на Фигуре 3 (в дальнейшем называемой оправкой сравнительного примера), было проведено то же испытание. Оправка сравнительного примера не имела сквозное отверстие. Длина в осевом направлении оправки сравнительного примера была 110 мм. Длина в осевом направлении корпусной части была 100 мм. Длина в осевом направлении участка схода была 10 мм. Максимальный диаметр оправки был 54 мм.

Сначала, центральный дефект в заготовке проверялось посредством рентгенограммы. На Фигуре 12 показана рентгенограмма заготовки, прокатанной с прошивкой посредством использования оправки иллюстративного варианта осуществления настоящего изобретения. На Фигуре 13 показана рентгенограмма заготовки, прокатанной с прошивкой посредством использования оправки сравнительного примера. Каждая из использующихся заготовок имела центральный дефект одинаковой степени.

Плены внутренних поверхностей множества полых корпусов, изготовленных посредством использования оправки иллюстративного варианта осуществления настоящего изобретения и оправки сравнительного примера, проверялись посредством РТ-дефектоскопии. Конкретно, полую гильзу, подвергнувшуюся дефектоскопии, разрезали вдоль осевого направления, и наличие плены внутренней поверхности было определено визуально.

На Фигурах 14А и 14В показаны РТ-фотографии внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки иллюстративного варианта осуществления настоящего изобретения. На Фигурах 15А и 15В показаны РТ-фотографии внутренней поверхности полой гильзы, образованной посредством прокатки с прошивкой заготовки посредством использования оправки сравнительного примера.

Когда использовалась оправка иллюстративного варианта осуществления настоящего изобретения, не было определено плены внутренней поверхности в полой гильзе. Другими словами, когда использовалась оправка сравнительного примера, были определены плены внутренней поверхности в полой гильзе. Следовательно, если использовалась оправка иллюстративного варианта осуществления настоящего изобретения, возникновение плены внутренней поверхности в полой гильзе было возможно исключить.

Пример 2

В пресс-валковой прошивке, контрольная проверка выполнялась на то, было ли исключено или нет возникновение плены внутренней поверхности, присущей центральному дефекту в квадратной заготовке.

На Фигуре 16 показано состояние, в котором, в аналитической модели численного анализа, использующего трехмерный метод жесткопластических конечных элементов, центральный участок заготовки проходит в сквозное отверстие в оправке.

Аналитическая модель была выполнена посредством одного валка, квадратной заготовки и оправки. В численном анализе, поперечное сечение квадратной заготовки было выполнено таким образом, чтобы иметь квадратную форму, в которой ее одна сторона была 122 мм, и длина квадратной заготовки была выполнена 300 мм. Для имитации центрального дефекта в квадратной заготовке, центральное отверстие, имеющее диаметр 7 мм, было образовано в центральном участке квадратной заготовки. Тип стали был S45C, указанный в стандарте JIS. Температура нагревания квадратной заготовки была 1200°С. Диаметр заднего конца оправки был 60 мм. Диаметр сквозного отверстия в оправке был 7 мм. Диаметр дна канавки валка был 450 мм. Частота вращения валка была 10 об/мин.

Как показано на Фигуре 16, центральное отверстие, образованное в центральном участке квадратной заготовки, продавливалось спереди оправки. Затем, центральный участок квадратной заготовки, включающий продавленное центральное отверстие, прошел в сквозное отверстие в оправке. Из этого результата, было возможным установить, что возникновение плены внутренней поверхности, присущей центральному дефекту в квадратной заготовке, исключалось бы.

Пример 3

При прошивке с прессованием, контрольная проверка выполнялась на то, было ли исключено или нет возникновение плены внутренней поверхности, присущей центральному дефекту в заготовке.

На Фигуре 17 показано распределение гидростатических давлений (средних нагрузок), полученных при численном анализе, используя двухмерный метод жесткопластических конечных элементов.

Численный анализ выполнялся посредством использования осесимметричной модели. В численном анализе, заготовка, размещенная в контейнере, имела диаметр 70 мм и длину в осевом направлении 240 мм. Для имитации центрального дефекта в заготовке, центральное отверстие, имеющее диаметр 7 мм, было образовано в центральном участке заготовки. Тип стали был S45C, указанный в стандарте JIS. Температура нагревания заготовки была 1200°С. Максимальный диаметр оправки был 60 мм. Диаметр сквозного отверстия в оправке был 10 мм. Скорость прессования была 40 мм/с.

Как показано на Фигуре 17, напряжение сжатия возникало спереди оправки. Тем самым центральное отверстие продавливалось спереди оправки. Затем, центральный участок заготовки, включающий продавленное центральное отверстие, прошел в сквозное отверстие в оправке. Из этого результата, было возможным установить, что возникновение плены внутренней поверхности, присущей центральному дефекту в заготовке, исключалось бы.

Пример 4

При прошивке с прессованием, контрольная проверка выполнялась на то, было ли исключено или нет возникновение плены внутренней поверхности, присущей центральному дефекту в заготовке.

На Фигуре 18 показано распределение гидростатических давлений (средних нагрузок), полученных при численном анализе, используя двухмерный метод жесткопластических конечных элементов.

Численный анализ выполнялся посредством использования осесимметричной модели. В численном анализе, заготовка, размещенная в контейнере, имела диаметр 80 мм и длину в осевом направлении 140 мм. Для имитации центрального дефекта в заготовке, центральное отверстие, имеющее диаметр 7 мм, было образовано в центральном участке заготовки. Тип стали был S45C, указанный в стандарте JIS. Температура нагревания заготовки была 1200°С. Оправка выполнена таким образом, чтобы иметь цилиндрическую форму, имеющую внутренний диаметр 10 мм и внешний диаметр 52 мм. То есть, диаметр сквозного отверстия, которое имела оправка, был 10 мм. Скорость прессования была 40 мм/с.

Как показано на Фигуре 18, напряжение сжатия возникало спереди оправки. Тем самым, центральное отверстие продавливалось спереди оправки. Затем, центральный участок заготовки, включающий продавленное центральное отверстие, прошел в сквозное отверстие в оправке. Из этого результата, было возможным установить, что возникновение плены внутренней поверхности, присущей центральному дефекту в заготовке, исключалось бы. Также, так как оправка была выполнена таким образом, чтобы иметь цилиндрическую форму, высокое напряжение сжатия возникало в широком диапазоне спереди оправки.

Пример 5

Посредством использования оправки, показанной на Фигуре 11, заготовка прошивалась с прессованием, и была выполнена контрольная проверка того, возникла ли или нет плена внутренней поверхности в полученной полой гильзе (рабочий пример). Также, для сравнения, посредством использования оправки 14Е (оправки, не имеющей сквозное отверстие), показанной на Фигуре 19, заготовка прошивалась с прессованием, и была выполнена контрольная проверка того, возникла ли или нет плена внутренней поверхности в полученном полой гильзе (сравнительный пример).

Заготовка изготавливалась, как описано ниже.

Сначала, был изготовлен литой материал, имеющий пористость на его центральном участке. Размер пористости был от 8 до 10 мм с максимумом в радиальном направлении литого материала. Литой материал, имеющий диаметр 120 мм, был расплющен для изготовления заготовки.

Заготовка имела диаметр 100 мм и длину в осевом направлении 200 мм. Температура нагревания заготовки была 1220°С. Для оправки рабочего примера, максимальный внешний диаметр был 60 мм, и диаметр сквозного отверстия был 15 мм. Для оправки сравнительного примера, максимальный внешний диаметр был 60 мм. Скорость прессования была 40 мм/с. Посредством использования этих оправок, десять заготовок были прошиты с прессованием для каждого из рабочего примера и сравнительного примера. После того как полученный полую гильзу был очищен посредством травления, плена внутренней поверхности проверялась посредством контроля проникновения тестового вещества (PT-penetrant testing).

Когда использовалась оправка сравнительного примера, выявлялась плена внутренней поверхности, но когда использовалась оправка рабочего примера, плена внутренней поверхности не выявлялась.

Вышеприведенное представляет собой подробное описание вариантов осуществления настоящего изобретения. Эти варианты осуществления были описаны только иллюстративным образом, и настоящее изобретение не ограничено вышеописанными вариантами осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| ИНСТРУМЕНТ РЕГУЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ОПРАВКА, СТЕРЖЕНЬ, СТАН ГОРЯЧЕЙ ПРОКАТКИ, ПРЕСС-ВАЛКОВАЯ ПРОШИВНАЯ МАШИНА И ВОЛОЧИЛЬНАЯ МАШИНА | 2013 |

|

RU2600770C2 |

| Линейка прошивного стана | 2023 |

|

RU2814544C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| Валок прошивного стана | 1990 |

|

SU1766547A1 |

| ПРОШИВНАЯ УСТАНОВКА, СТЕРЖЕНЬ ОПРАВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ИХ ИСПОЛЬЗОВАНИЕМ | 2018 |

|

RU2738291C1 |

| Технологический инструмент косовалкового прошивного стана | 1990 |

|

SU1796306A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| ПРОШИВНОЙ СТАН И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ИСПОЛЬЗОВАНИЕМ ПРОШИВНОГО СТАНА | 2018 |

|

RU2747405C1 |

| ПРОШИВНАЯ ОПРАВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2605044C2 |

Изобретение относится к области прошивки заготовок. Предотвращение дефектов в виде плены внутренней поверхности в полой гильзе обеспечивается за счет того, что прошивная установка содержит оправку со сквозным отверстием, которое проходит вдоль центральной оси оправки, выполненную с возможностью пропускания центрального участка прошиваемой заготовки через упомянутое сквозное отверстие, при этом установка имеет множество валков, размещенных вокруг оправки в осевом направлении, или контейнер для размещения заготовки и ее прошивки оправкой с прессованием заготовки в ее осевом направлении. 2 н. и 14 з.п. ф-лы, 19 ил.

1. Установка для прошивки заготовки, содержащая оправку со сквозным отверстием, которое проходит вдоль ее центральной оси, выполненную с возможностью пропускания центрального участка прошиваемой заготовки через упомянутое сквозное отверстие, отличающаяся тем, что она выполнена с возможностью формирования внешней поверхности прошиваемой заготовки посредством прижимных или наклонных валков, которые размещены вокруг оправки в осевом направлении.

2. Установка по п. 1, в которой оправка содержит

корпусную часть, внешний диаметр которой увеличивается от переднего конца оправки по направлению к ее заднему концу, и

носовую часть на переднем конце корпусной части, выступающую в осевом направлении оправки, при этом

сквозное отверстие имеет открытую часть в центре передней концевой поверхности носовой части.

3. Установка по п. 2, в которой

носовая часть имеет внешний диаметр, увеличивающийся от переднего конца оправки по направлению к ее заднему концу, при этом

угол сужения переднего концевого участка корпусной части больше, чем угол сужения заднего концевого участка носовой части.

4. Установка по п. 3, в которой передняя концевая поверхность носовой части выполнена плоской.

5. Установка по п. 3 или 4, в которой периферийный край передней концевой поверхности носовой части выполнен скругленным.

6. Установка по любому из пп. 1-4, в которой оправка выполнена со сквозным отверстием, поперечное сечение которого увеличивается от переднего конца оправки по направлению к ее заднему концу.

7. Установка по любому из пп. 1-4, которая снабжена стержнем оправки, соединенным с задним концом оправки, при этом стержень оправки имеет соединительное отверстие, проходящее по его центральной оси, выполненное с возможностью соединения с упомянутым сквозным отверстием оправки.

8. Установка по п. 1, в которой каждый из валков выполнен в виде наклонного валка с обеспечением возможности косовалковой прокатки.

9. Установка по п. 1, в которой каждый из валков выполнен в виде калиброванного валка, а установка содержит толкатель для проталкивания заготовки в оправку.

10. Установка для прошивки заготовки в виде прошивного пресса, содержащая оправку со сквозным отверстием, которое проходит вдоль ее центральной оси, выполненную с возможностью пропускания центрального участка прошиваемой заготовки через упомянутое сквозное отверстие, отличающаяся тем, что она содержит контейнер для размещения заготовки с возможностью ее прошивки в нем посредством упомянутой оправки с прессованием заготовки в осевом направлении.

11. Установка по п. 10, в которой оправка содержит

корпусную часть, внешний диаметр которой увеличивается от переднего конца оправки по направлению к ее заднему концу, и

носовую часть на переднем конце корпусной части, выступающую в осевом направлении оправки, причем сквозное отверстие имеет открытую часть в центре передней концевой поверхности носовой части.

12. Установка по п. 11, в которой

носовая часть имеет внешний диаметр, увеличивающийся от переднего конца оправки по направлению к ее заднему концу, а

угол сужения переднего концевого участка корпусной части больше, чем угол сужения заднего концевого участка носовой части.

13. Установка по п. 12, в которой передняя концевая поверхность носовой части выполнена плоской.

14. Установка по п. 11 или 12, в которой периферийный край передней концевой поверхности выполнен скругленным.

15. Установка по любому из пп. 10-13, в которой поперечное сечение сквозного отверстия оправки увеличивается от переднего конца оправки по направлению к ее заднему концу.

16. Установка по любому из пп. 10-13, которая снабжена стержнем оправки, соединенным с задним концом оправки, при этом стержень оправки имеет соединительное отверстие, проходящее по его центральной оси, выполненное с возможностью соединения с упомянутым сквозным отверстием оправки.

| Способ прошивки отверстий большого диаметра в осаженном слитке | 1985 |

|

SU1315092A1 |

| WO 2006134957 A1, 21.12.2006 | |||

| Способ ковки валов | 1990 |

|

SU1761365A1 |

| Технологический инструмент стана винтовой прокатки | 1974 |

|

SU565729A1 |

| Оправка косовалкового стана | 1972 |

|

SU442861A1 |

Авторы

Даты

2016-07-10—Публикация

2012-11-01—Подача