(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ формообразования трубчатых заготовок | 1990 |

|

SU1775204A1 |

| Способ поперечно-клиновой обкатки труб и инструмент для его осуществления | 1986 |

|

SU1494996A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

Изобретение относится к обработке металлов давлением, а именно к способам обкатки трубчатых заготовок инструментом трения. Цель изобретения - повышение качества изделий и расширение технологических возможностей за счет получения герметичного полого шара диаметром меньше диаметра исходной заготовки. Способ включает нагрев конца трубчатой заготовки, обжатие его в сферу, отделение сферы от трубчатой заготовки и заделку отверстия в полом шаре. Обжатие выполняют путем последовательной обкатки конца трубчатой заготовки калиброванным инструментом трения. При этом сначала конец трубчатой заготовки редуцируют до диаметра, равного диаметру шара, а затем на конце обкатывают две полусферы с образованием пережима диаметром 0,3...0,5 диаметра шара. Отделение сферического конца от трубчатой заготовки выполняют за счет разности частот вращения сферического конца и трубчатой заготовки. Заделку отверстия в полом шаре выполняют обкаткой калиброванным инструментом трения. 1 з.п.ф-лы, 9 ил.

Изобретение относится к обработке металлов давлением, а именно к способам обкатки трубчатых заготовок инструментом трения.

Цель изобретения - повышение качества изделий и расширение технологических возможностей за счет получения герметичного полого шара диаметром меньше диаметра исходной заготовки.

Сущность способа заключается в том, что трубчатую заготовку деформируют путем последовательной обкатки калиброванным инструментом трения, нагретым до ковочной температуры конца трубчатой заготовки, при этом нагретый конец заготовки сначала редуцируют до получения цилиндрического участка с диаметром, равным диаметру сферы, затем на конце редуцируемого участка обкатывают полусферу с образованием герметичного днища, обкатывают пережим до образования сферы, причем обкатку пережима ведут от линии сопряжения полусферы с цилиндрическим редуцируемым участком вдоль образующей сферы, в сторону основной части заготовки, обкатку пережима ведут до диаметра (0,5- 0,3)0 шара, затем зажимают сферу в шпинделе, отделяют ее от трубчатой заготовки за счет разности частот вращения трубчатой заготовки и сферы. Заделку отверстия в полом шаре выполняют обкаткой калиброванным инструментом трения.

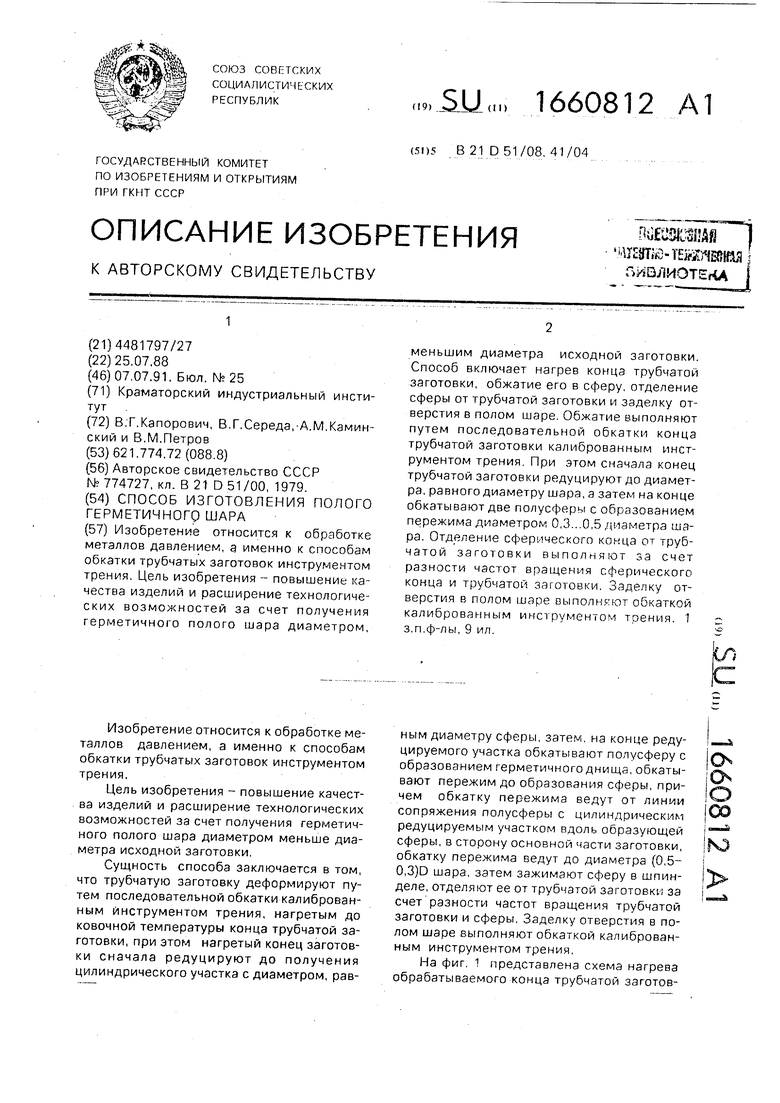

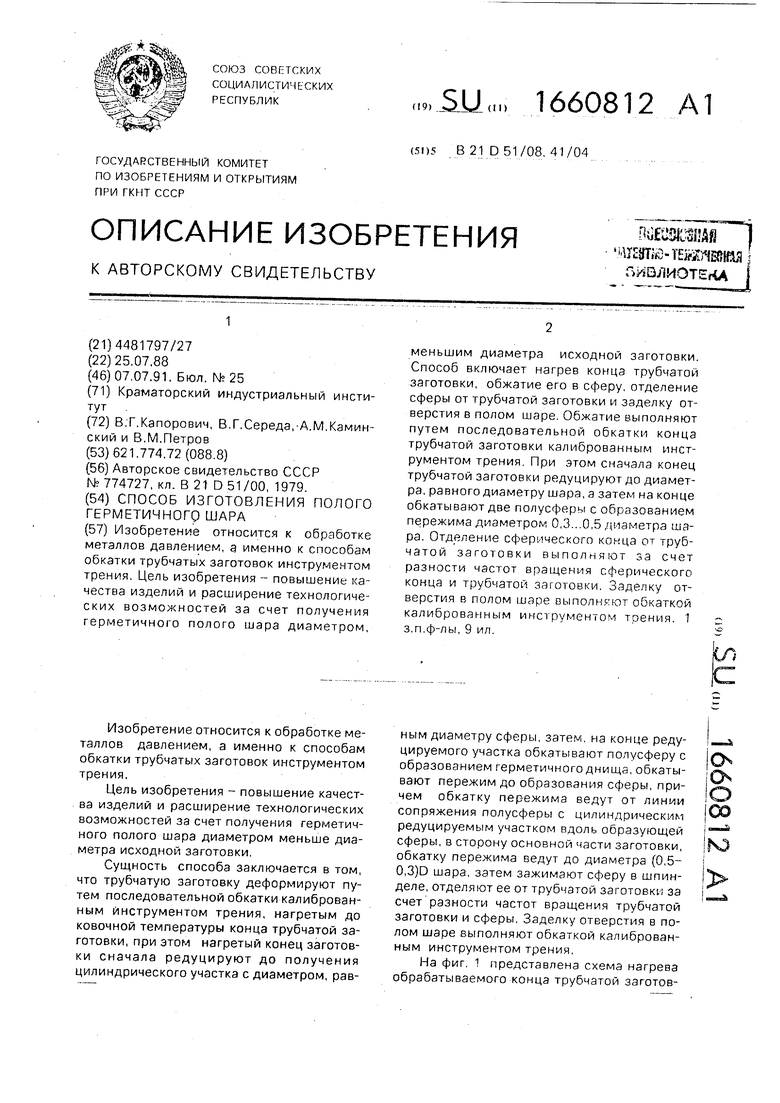

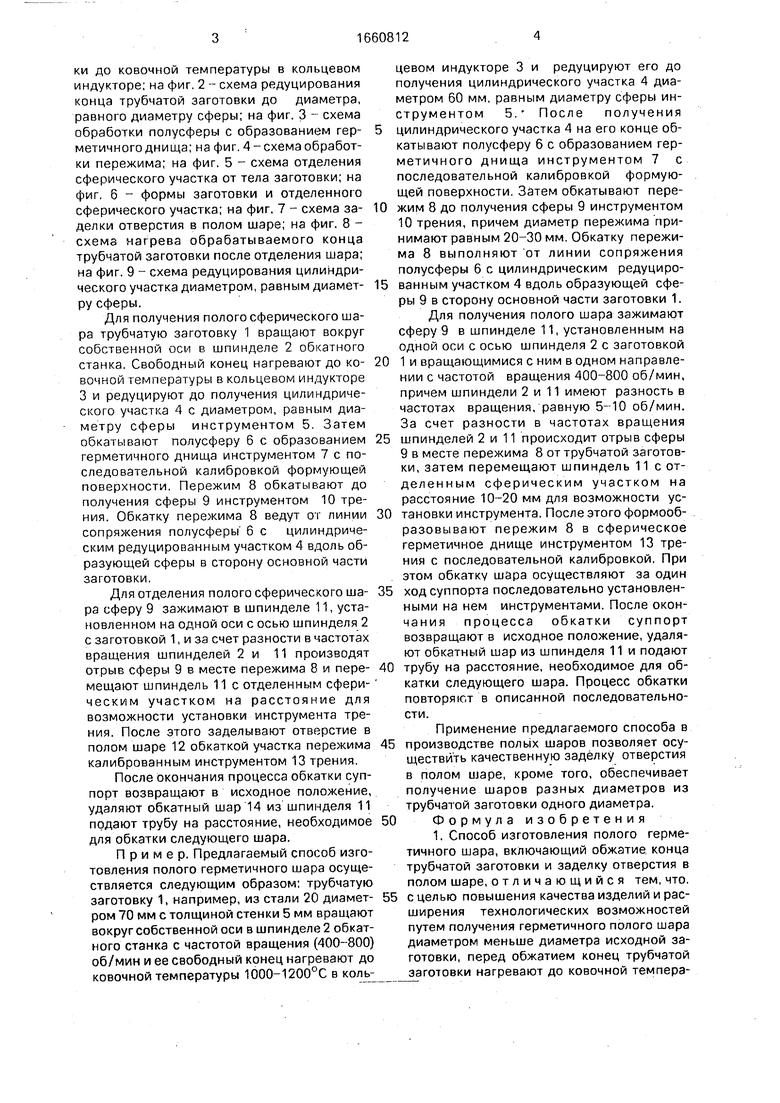

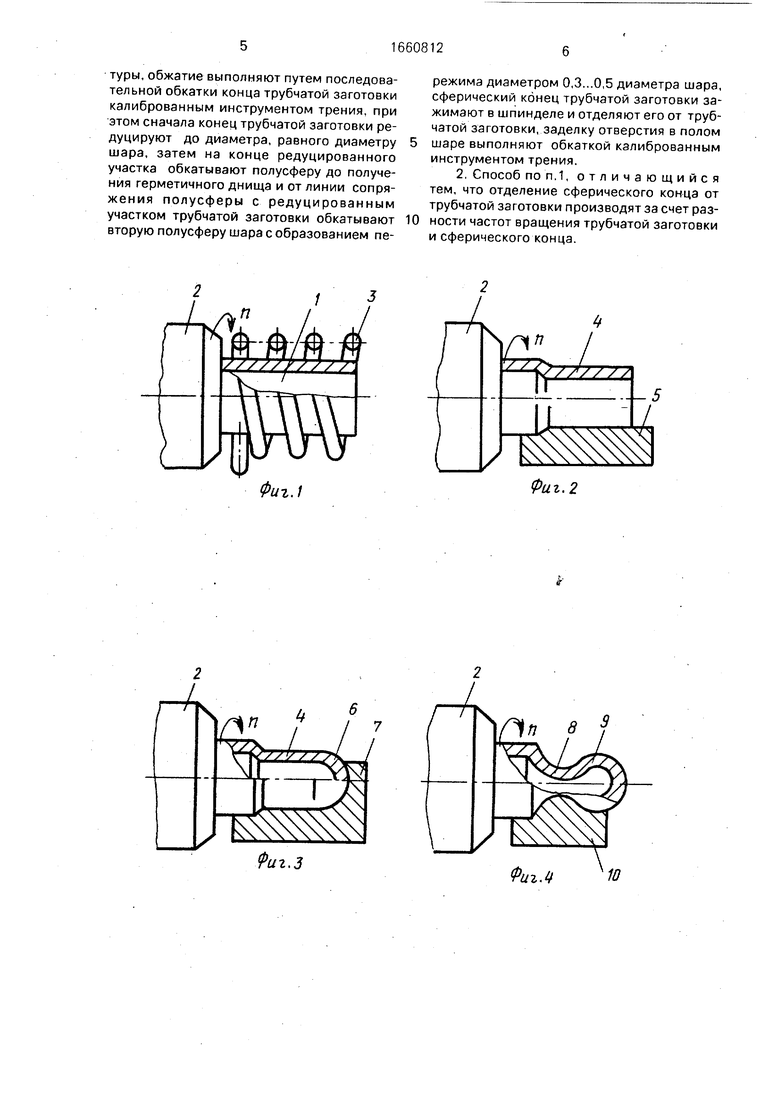

На фиг 1 представлена схема нагрева обрабатываемого конца трубчатой заготовО

со

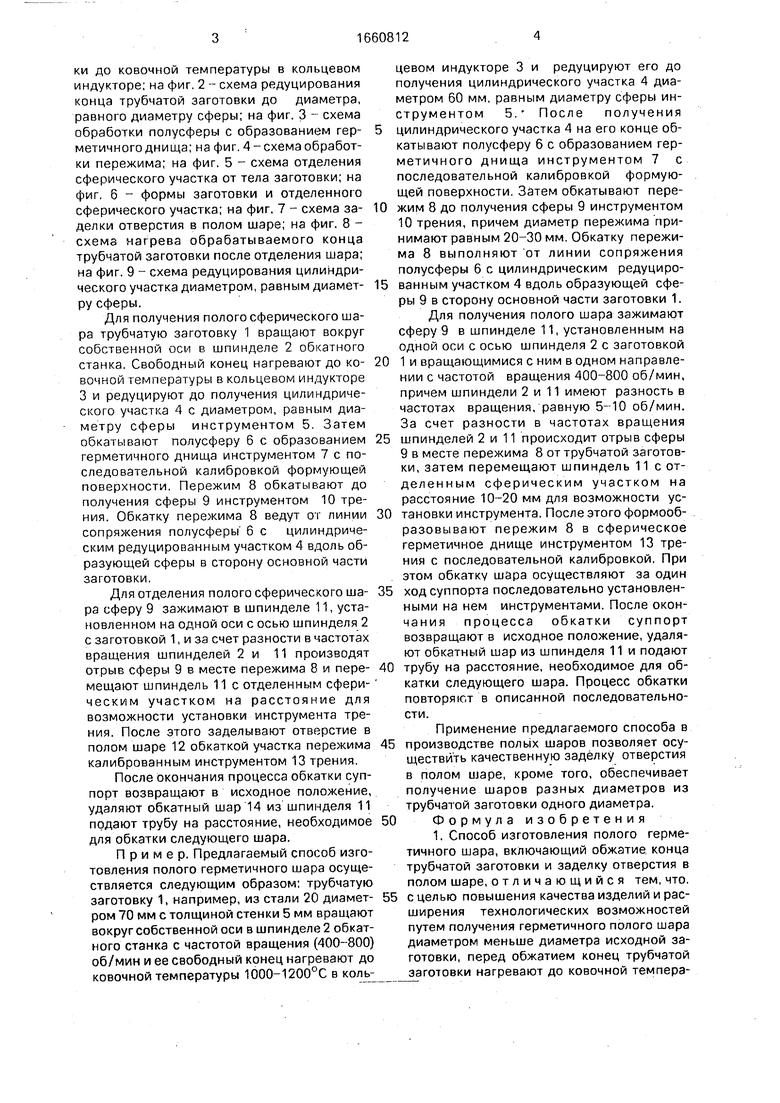

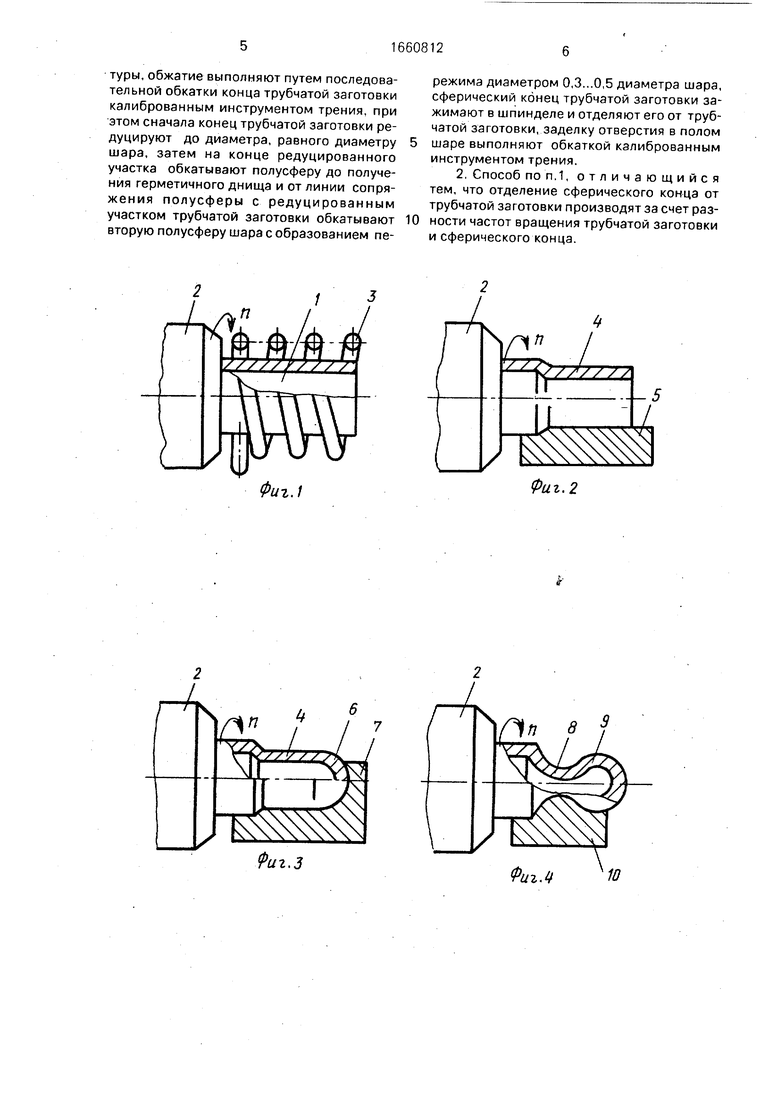

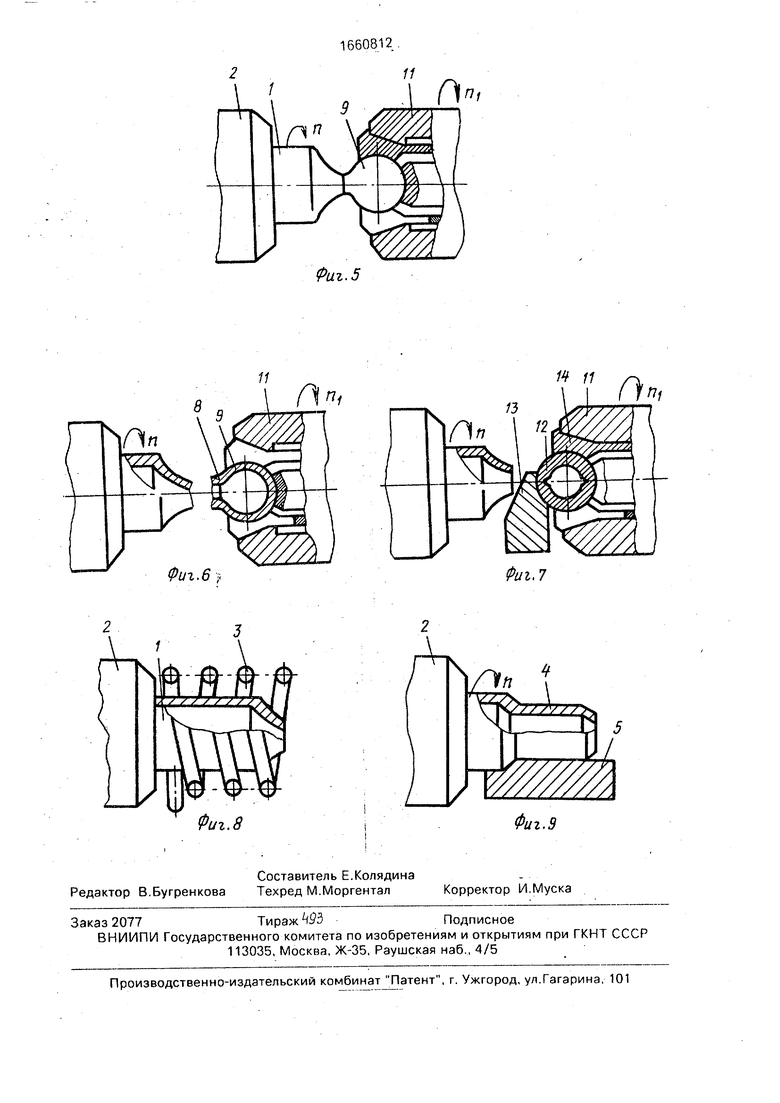

ки до ковочной температуры в кольцевом индукторе; на фиг, 2 - схема редуцирования конца трубчатой заготовки до диаметра, равного диаметру сферы; на фиг. 3 - схема обработки полусферы с образованием герметичного днища; на фиг. 4 - схема обработки пережима; на фиг. 5 - схема отделения сферического участка от тела заготовки; на фиг. 6 формы заготовки и отделенного сферического участка; на фиг. 7 - схема заделки отверстия в полом шаре; на фиг. 8 - схема нагрева обрабатываемого конца трубчатой заготовки после отделения шара; на фиг. 9 - схема редуцирования цилиндрического участка диаметром, равным диаметру сферы.

Для получения полого сферического шара трубчатую заготовку 1 вращают вокруг собственной оси в шпинделе 2 обкатного станка. Свободный конец нагревают до ковочной температуры в кольцевом индукторе 3 и редуцируют до получения цилиндрического участка 4 с диаметром, равным диаметру сферы инструментом 5. Затем обкатывают полусферу 6 с образованием герметичного днища инструментом 7 с последовательной калибровкой формующей поверхности. Пережим 8 обкатывают до получения сферы 9 инструментом 10 трения. Обкатку пережима 8 ведут от линии сопряжения полусферы 6 с цилиндрическим редуцированным участком 4 вдоль образующей сферы в сторону основной части заготовки.

Для отделения полого сферического шара сферу 9 зажимают в шпинделе 11, установленном на одной оси с осью шпинделя 2 с заготовкой 1, и за счет разности в частотах вращения шпинделей 2 и 11 производят отрыв сферы 9 в месте пережима 8 и перемещают шпиндель 11 с отделенным сферическим участком на расстояние для возможности установки инструмента трения. После этого заделывают отверстие в полом шаре 12 обкаткой участка пережима калиброванным инструментом 13 трения.

После окончания процесса обкатки суппорт возвращают в исходное положение, удаляют обкатный шар 14 из шпинделя 11 подают трубу на расстояние, необходимое для обкатки следующего шара.

Пример. Предлагаемый способ изготовления полого герметичного шара осуществляется следующим образом; трубчатую заготовку 1, например, из стали 20 диаметром 70 мм с толщиной стенки 5 мм вращают вокруг собственной оси в шпинделе 2 обкатного станка с частотой вращения (400-800) об/мин и ее свободный конец нагревают до ковочной температуры 1000 1200°С в кольцевом индукторе 3 и редуцируют его до получения цилиндрического участка 4 диаметром 60 мм, равным диаметру сферы инструментом 5. После получения

цилиндрического участка 4 на его конце обкатывают полусферу 6 с образованием герметичного днища инструментом 7 с последовательной калибровкой формующей поверхности. Затем обкатывают пере0 жим 8 до получения сферы 9 инструментом 10 трения, причем диаметр пережима принимают равным 20-30 мм. Обкатку пережима 8 выполняют от линии сопряжения полусферы 6 с цилиндрическим редуциро5 ванным участком 4 вдоль образующей сферы 9 в сторону основной части заготовки 1. Для получения полого шара зажимают сферу 9 в шпинделе 11, установленным на одной оси с осью шпинделя 2 с заготовкой

0 1 и вращающимися с ним в одном направлении с частотой вращения 400-800 об/мин, причем шпиндели 2 и 11 имеют разность в частотах вращения, равную 5-10 об/мин. За счет разности в частотах вращения

5 шпинделей 2 и 11 происходит отрыв сферы 9 в месте пережима 8 от трубчатой заготовки, затем перемещают шпиндель 11с отделенным сферическим участком на расстояние 10-20 мм для возможности ус0 тановки инструмента. После этого формооб- разовывают пережим 8 в сферическое герметичное днище инструментом 13 трения с последовательной калибровкой. При этом обкатку шара осуществляют за один

5 ход суппорта последовательно установленными на нем инструментами. После окончания процесса обкатки суппорт возвращают в исходное положение, удаляют обкатный шар из шпинделя 11 и подают

0 трубу на расстояние, необходимое для обкатки следующего шара. Процесс обкатки повторяют в описанной последовательности.

Применение предлагаемого способа в

5 производстве полых шаров позволяет осуществить качественную заделку отверстия

в полом шаре, кроме того, обеспечивает получение шаров разных диаметров из трубчатой заготовки одного диаметра.

0 Формула изобретения

5 с целью повышения качества изделий и расширения технологических возможностей путем получения герметичного полого шара диаметром меньше диаметра исходной заготовки, перед обжатием конец трубчатой заготовки нагревают до ковочной температуры, обжатие выполняют путем последовательной обкатки конца трубчатой заготовки калиброванным инструментом трения, при этом сначала конец трубчатой заготовки редуцируют до диаметра, равного диаметру шара, затем на конце редуцированного участка обкатывают полусферу до получения герметичного днища и от линии сопряжения полусферы с редуцированным участком трубчатой заготовки обкатывают вторую полусферу шара с образованием пеФиг.1

Риг.З

0

режима диаметром 0,3...0,5 диаметра шара, сферический конец трубчатой заготовки зажимают в шпинделе и отделяют его от трубчатой заготовки, заделку отверстия в полом шаре выполняют обкаткой калиброванным инструментом трения.

2, Способ поп.1, отличающийся тем, что отделение сферического конца от трубчатой заготовки производят за счет разности частот вращения трубчатой заготовки и сферического конца.

..-5

Фиг. 2

Фиг.Ц

Риг. 5

Фиг.6 f

Фиг. 8

W 11

Щ

Фиг,7

Фиг. 9

| Способ изготовления полого шара | 1979 |

|

SU774727A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-07—Публикация

1988-07-25—Подача