7 89 23

45

сл

vb

tt3f7 f9 «в ЧГ Фиг.

J

23

эластичной. Устройство, состоящее из двух деталей, содержит установленные на общей станине корпус 1, на котором закреплен лоток 2 для метал лических деталей 3, калибровочный ползун 4 с пружиной 5 и роликом 6,, контактирующим с рычагом, на нижнем плече которого закреплен ролик 8, взаимодействующий с кулачком 9, направляющие 10 и 11, ползун 12 с пуансоном 13, пружиной 14 и роликом 15, взашаддействующим с рычагом 16 с роликом 17, опирающимся на кулачок 18,

ползун 19, внутри которого расположен штырь 20, с пружиной 21, На ползуне 19 закреплен ролик 22, упирающийся в рычаг 23 с роликом 24, контактирующим с кулачком 25, Сбрасьшатель 26 установлен на каретке 27, перемещаемой по колонкам 28 с пружинами 29 и ползунами 30 с ножами, прижимами, пуансонами с рабочими поверхностями, пружинами 38 и роликами 39 для взаимодействия с рычагами 40 с роликами 41, взаимодействующими с кулачками 42 и 43. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм автоматического центрирования трубки | 1991 |

|

SU1812049A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Роторный станок для сборки узлов с эластичной деталью | 1985 |

|

SU1256905A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для подачи изделий на рабочую позицию | 1989 |

|

SU1673381A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

Изобретение относится к приборостроению, в частности к автоматизации сборочных процессов двух деталей, одна из которых эластичная. Цель изобретения - обеспечение качественной сборки жесткой детали с

Изобретение относится к приборо™ строению, в частности к автоматизации сборочных процессов двух деталей, одна из которых эластич- ная,

Цель изобретения обеспечение качественной сборки жесткой детали с эластичной за счет устройства, обеспечивающего подачу эластичной де тали мерной длины.

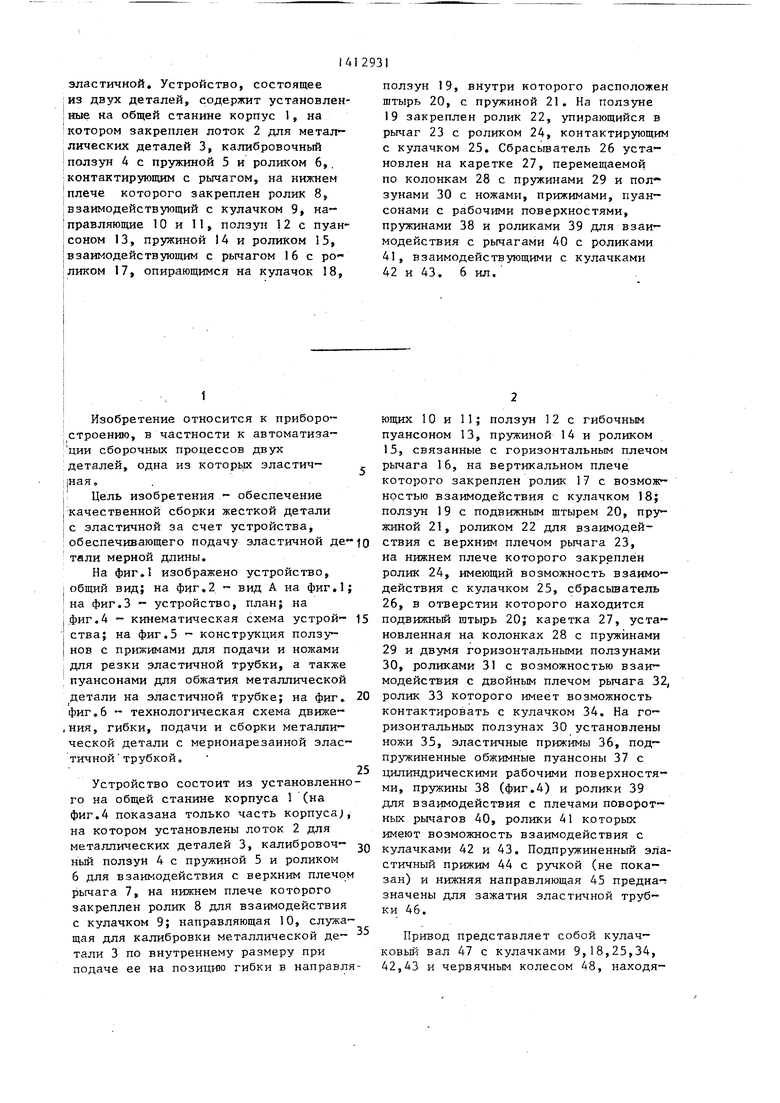

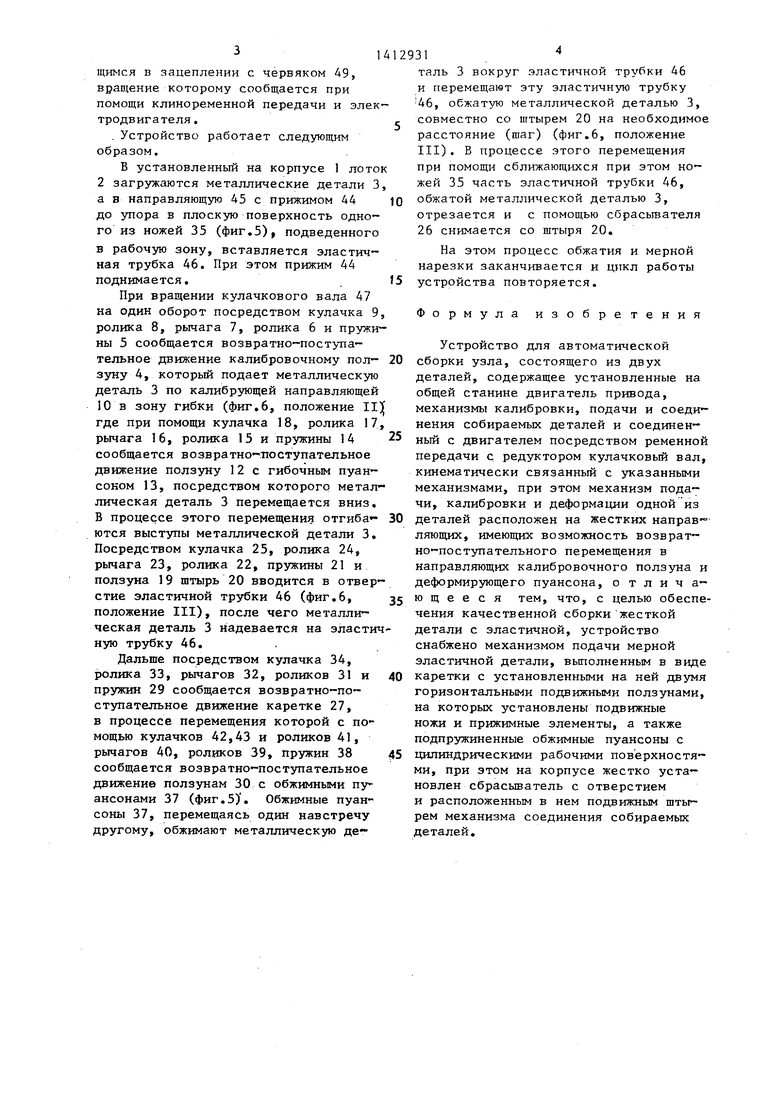

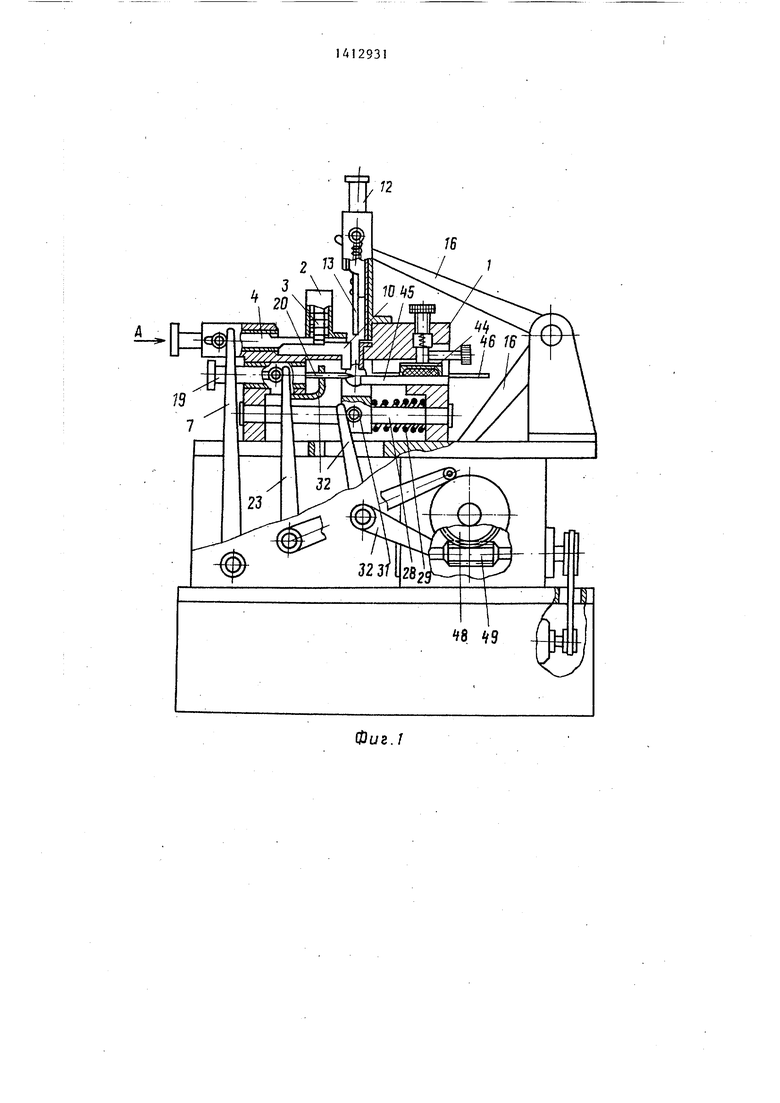

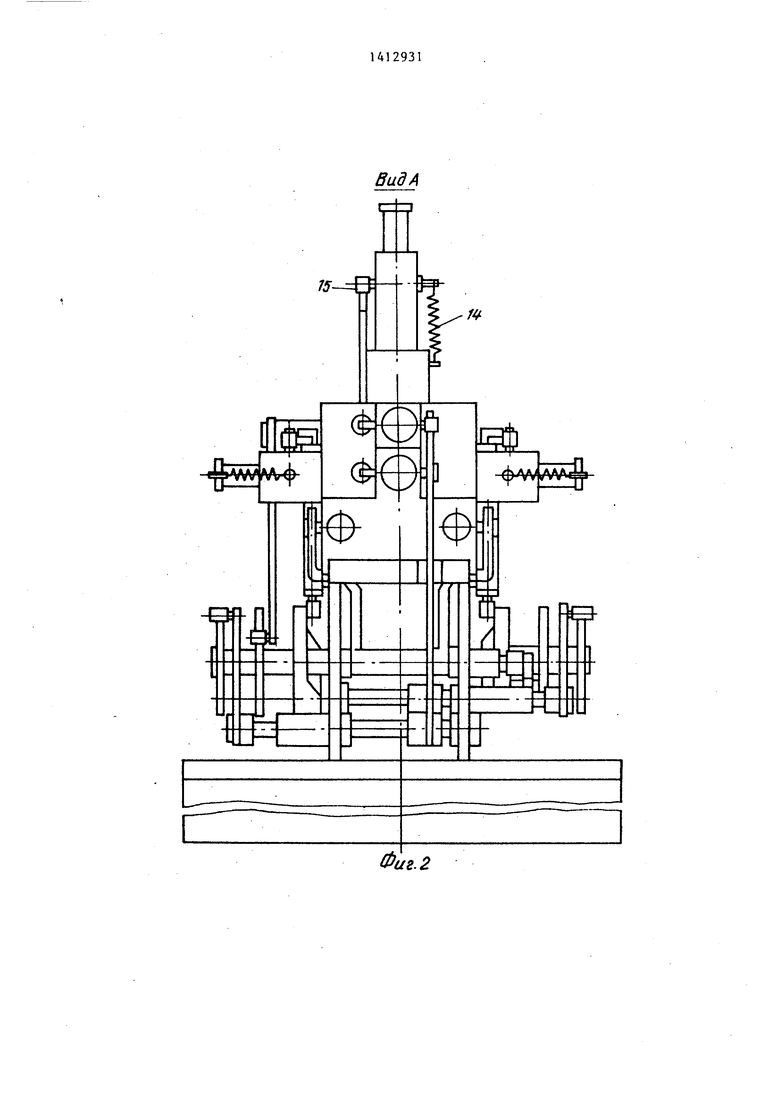

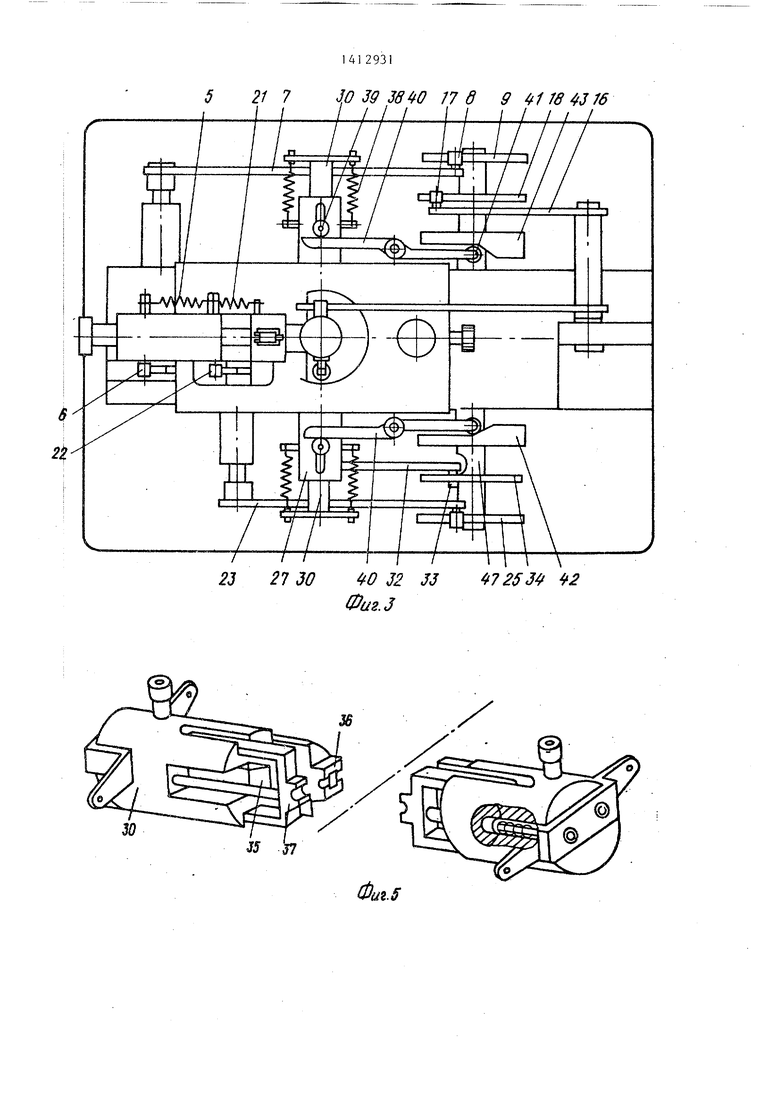

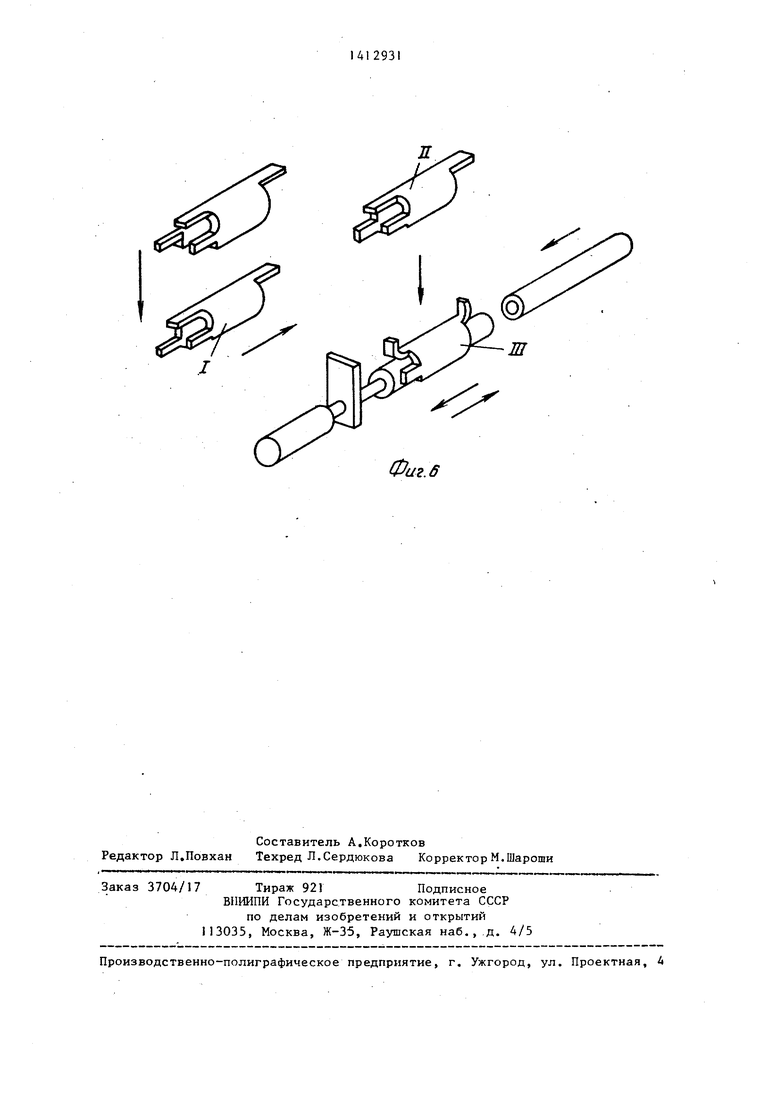

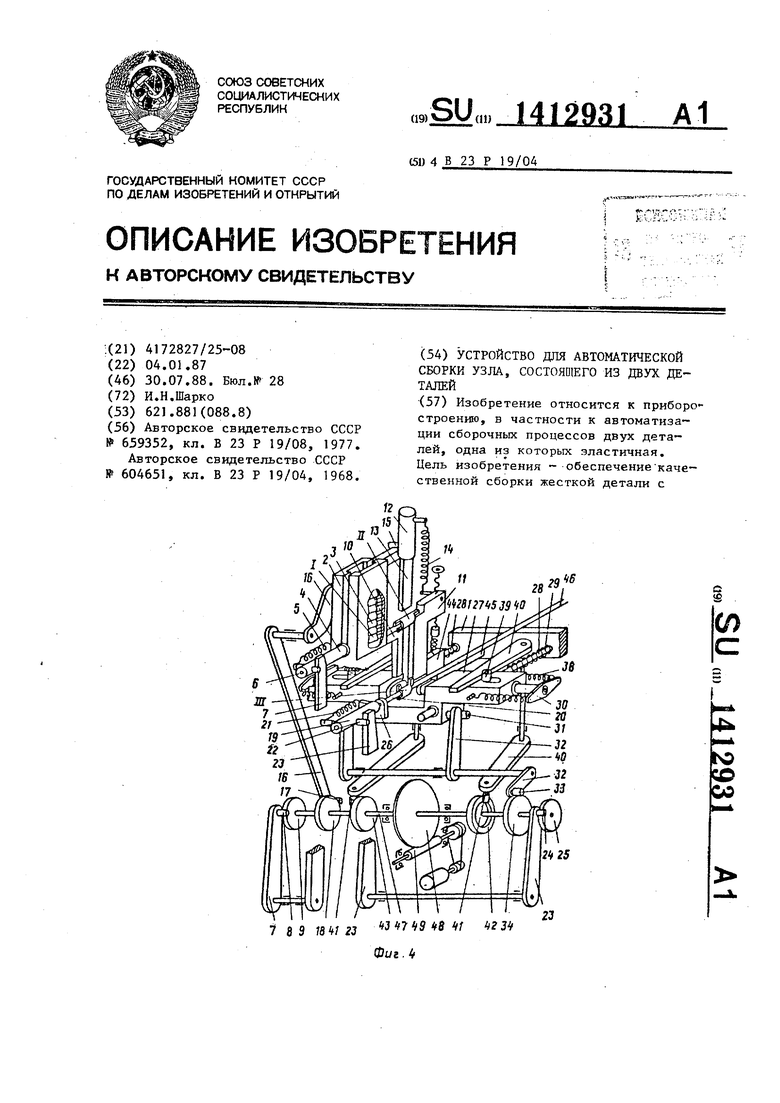

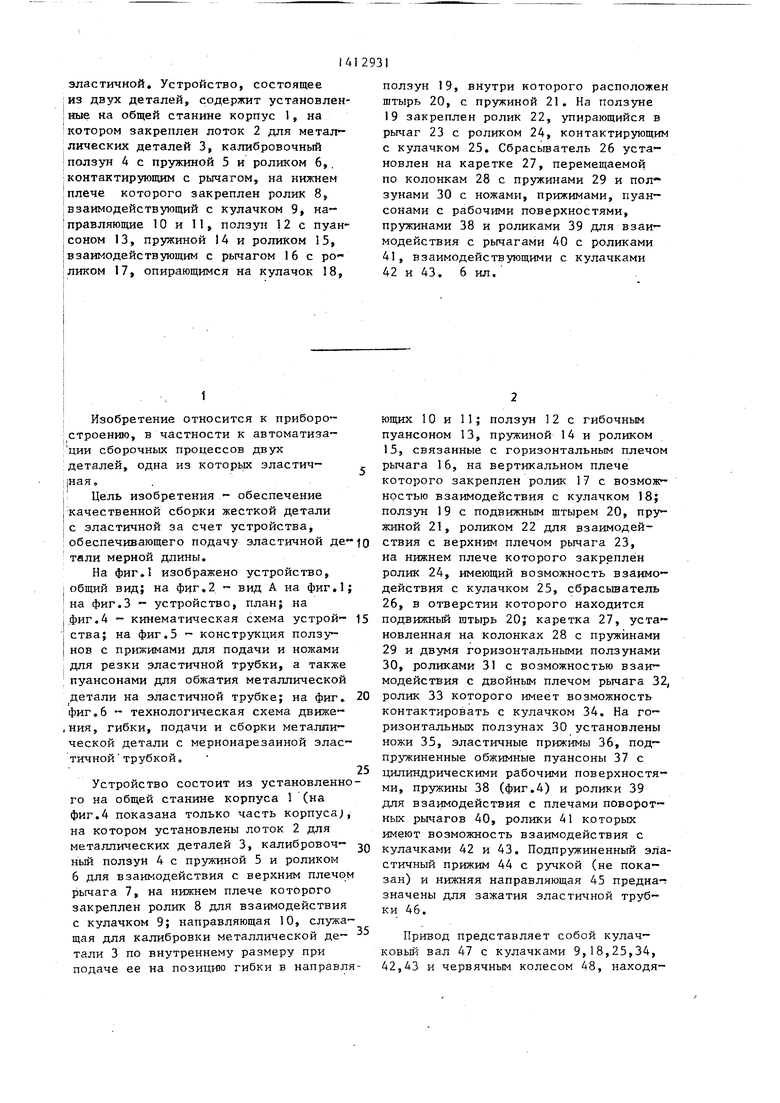

На фиг.1 изображено устройство, общий вид; на фцг,2 вид А на фиг,1; на фиг.З - устройство, план; на ,фиг.4 - кинематическая схема устрой™ ства; на фиг.З - конструкция ползу нов с прижимами для подачи и ножами для резки эластичной трубки, а также пуансонами для обжатия металлической детали на эластичной трубке; на фиг, фиг.6 технологическая схема движения, гибки, подачи и сборки металлической детали с мернонарезанной эластичной трубкой ,

Устройство состоит из установленного на общей станине корпуса 1 (на фиг,4 показана только часть корпуса;, на котором установлены лоток 2 для металлических деталей 3, калибровоч- ньш ползун 4 с пружиной 5 и роликом 6 для взаимодействия с верхним плечом рычага 7, на нижнем плече которого закреплен ролик 8 для взаимодействия с кулачком 9; направляющая 10, служащая для калибровки металлической детали 3 по внутреннему размеру при подаче ее на позицию гибки в направляющих 10 и 11; ползун 12 с гибочным пуансоном 13, пружиной 14 и роликом 15, связанные с горизонтальным плечом рычага 16, на вертикальном плече которого закреплен ролик 17 с возможностью взаимодействия с кулачком 18; ползун 19 с подвижным штырем 20, пружиной 21, роликом 22 для взаимодействия с верхним плечом рычага 23, на нижнем плече которого закреплен ролик 24, имеющий возможность взаимодействия с кулачком 25, сбрасьшатель 26, в отверстии которого находится подвижньй штырь 20; каретка 27, установленная на колонках 28 с пружинами 29 и двумя горизонтальными ползунами 30, роликами 31 с возможностью взаимодействия с двойным плечом рычага 32 ролик 33 которого имеет возможность контактировать с кулачком 34, На горизонтальных ползунах 30 установлены ножи 35, эластичные прижимы 36, подпружиненные обжимные пуансоны 37 с цилиндрическими рабочими поверхностями, пружины 38 (фиг,4) и ролики 39 для взаимодействия с плечами поворотных рычагов 40, ролики 41 которых имеют возможность взаимодействия с кулачками 42 и 43. Подпружиненный эластичный прижим 44 с ручкой (не показан) и нижняя направляющая 45 предназначены для зажатия эластичной трубки 46.

Привод представляет собой кулачковый вал 47 с кулачками 9,18,25,34, 42,43 и червячным колесом 48, находящимся в зацеплении с червяком 49, врап1ение которому сообщается при помощи клиноременной передачи и электродвигателя,

. Устройство работает следующим образом.

В установленный на корпусе 1 лоток 2 загружаются металлические детали 3, а в направляющую 45 с прижимом 44 до упора в плоскую поверхность одного из ножей 35 (фиг.5), подведенного

в рабочую зону, вставляется эластичная трубка 46. При этом прижим 44 поднимается..

При вращении кулачкового вала 47 на один оборот посредством кулачка 9, ролика 8, рычага 7, ролика 6 и пружи ны 5 сообщается возвратно-поступательное движение калибровочному пол- 20 сборки узла, состоящего из двух

зуну 4, который подает металлическую деталь 3 по калибрующей направляющей 10 в зону гибки (фиг.6, положение II где при помощи кулачка 18, ролика 17, рычага 16, ролика 15 и пружины 14 25 сообщается возвратно-ттоступательное движение ползуну 12 с гибочным пуансоном 13, посредством которого металлическая деталь 3 перемещается вниз, В процессе этого перемещения отгиба- 30 ются выступы металлической детали 3. Посредством кулачка 25, ролика 24, рычага 23, ролика 22, пружины 21 и ползуна 19 штырь 20 вводится в отверстие эластичной трубки 46 (фиг.6, 35 положение III), после чего металлическая деталь 3 надевается на эластичную трубку 46.

Дальше посредством кулачка 34, ролика 33, рычагов 32, роликов 31 и 40 пружин 29 сообщается возвратно-поступательное движение каретке 27, в процессе перемещения которой с по мощью кулачков 42,43 и роликов 41, рычагов АО, роликов 39, пружин 38 45 сообщается возвратно-поступательное движение ползунам 30 с обжимными пу ансонами 37 (фиг.5). Обжимные пуансоны 37, перемещаясь один навстречу другому, обжимают металлическзто де

деталей, содержащее установленны общей станине двигатель привода, механизмы калибровки, подачи и с нения собираемых деталей и соеди ный с двигателем посредством рем передачи с редуктором кулачковый кинематически связанный с указан механизмами, при этом механизм п чи, калибровки и деформации одно деталей расположен на жестких на ляющих, имеющих возможность возв но-поступательного перемещения в направляющих калибровочного полз деформирующего пуансона, отли ющееся тем, что, с целью о чения качественной сборки жестко детали с эластичной, устройство снабжено механизмом подачи мерно эластичной детали, выполненным в каретки с установленными на ней горизонтальными подвижными ползу на которых установлены подвижные ножи и прижимные элементы, а так подпружиненные обжимные пуансоны цилиндрическими рабочими поверхн ми, при этом на корпусе жестко у новлен сбрасыватель с отверстием и расположенным в нем подвижным рем механизма соединения собирае деталей.

таль 3 вокруг эластичной трубки 46 и перемещают эту эластичную трубку 46, обжатую металлической деталью 3, совместно со штырем 20 на необходимо расстояние (шаг) (фиг.6, положение III). В процессе этого перемещения при помощи сближающихся при этом ножей 35 часть эластичной трубки 46, обжатой металлической деталью 3, отрезается и с помощью сбрасьгоателя 26 снимается со штыря 20.

На этом процесс обжатия и мерной нарезки заканчивается и цикл работы устройства повторяется.

Формула изобретения Устройство для автоматической

деталей, содержащее установленные на общей станине двигатель привода, механизмы калибровки, подачи и соединения собираемых деталей и соединенный с двигателем посредством ременной передачи с редуктором кулачковый вал, кинематически связанный с указанными механизмами, при этом механизм подачи, калибровки и деформации одной из деталей расположен на жестких направ ляющих, имеющих возможность возвратно-поступательного перемещения в направляющих калибровочного ползуна и деформирующего пуансона, отличающееся тем, что, с целью обеспечения качественной сборки жесткой детали с эластичной, устройство снабжено механизмом подачи мерной эластичной детали, выполненным в виде каретки с установленными на ней двумя горизонтальными подвижными ползунами, на которых установлены подвижные ножи и прижимные элементы, а также подпружиненные обжимные пуансоны с цилиндрическими рабочими поверхностями, при этом на корпусе жестко установлен сбрасыватель с отверстием и расположенным в нем подвижным штырем механизма соединения собираемых деталей.

Фиг./

ВидА

Фиг. 2

5 21 7 30393eW Л 8 9 1Г8 316

I I I I II I I I

I ( 1 I

23 2730 0 J2 33 7253 2

Фи2.3

30

Фиг.5

Фи2.6

| Устройство для сборки гибких деталей | 1977 |

|

SU659352A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической сборки узла состоящего из двух деталей | 1968 |

|

SU604651A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1987-01-04—Подача