1

Изобретение относится к области машиностроения и предназначено для автоматической сборки длинных гибких деталей со втулкой или трубкой.

Наиболее близким решением из известных является устройство для надевания трубчатых наконечников на концы проводов, содержащее корпус, ползун с толкателем и механизм зажима гибкой детали 1.

Недостаток указанного устройства для надевания трубчатых наконечников на концы проводов заключается в том, что оно обеспечивает надежную сборку только коротких гибких деталей.

Целью настоящего изобретения является расширение технологических возможностей.

Указанная цель достигается тем, что устройство снабжено механизмом натяжения гибкой детали, выполненным в виде пары приводных роликов, установленных на ползуне с возможностью свободного перемещения и подпружиненных в поперечном относительно оси сборки направлении, при этом привод роликов кинематически связан с приводом ползуна, а также тем, что привод пары роликов выполнен в виде катка диаметром меньше диаметра роликов, закрепленного на одной из осей этой пары и сцепленного с линейкой, установленной на корпусе.

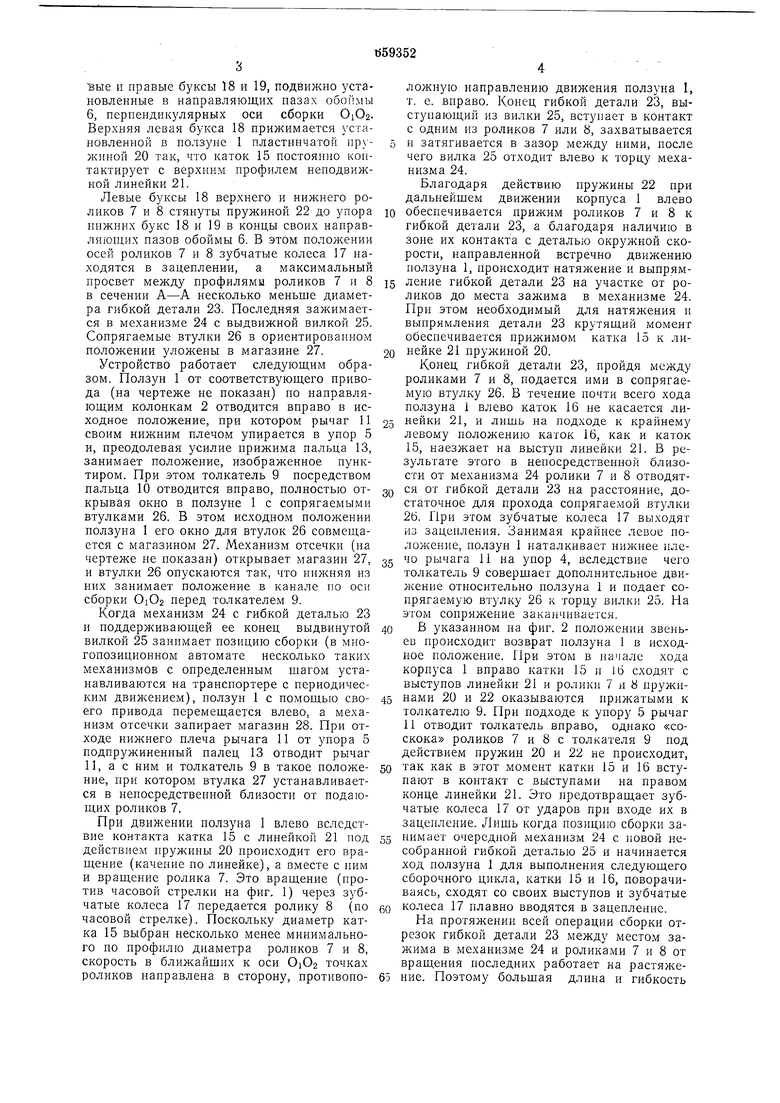

На фиг. 1 изображен общий вид устройства для сборки гибких деталей в разрезе

(ползун в крайнем правом положении); на

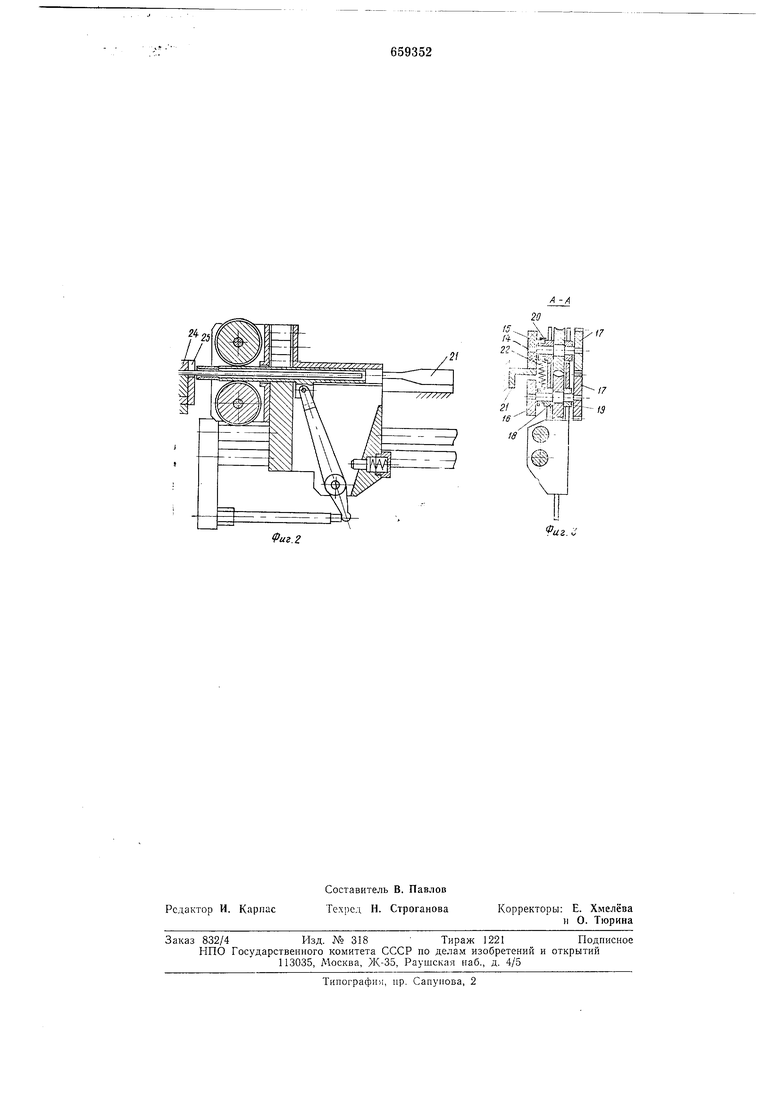

фиг. 2-то же, ползун в крайнем левом полол ении; на фиг. 3 - разрез А-А на

фиг. 1.

Устройство состоит из ползуна 1, подвижно установленного на направляющих колонках 2. Последние закреплены в стойках 3 с упорами 4 и 5. К ползуну 1 крепится обойма 6 с верхним 7 и нижним 8 приводными роликами. По оси сборки OiO2 в канале ползуна 1 подвижно установлен толкатель 9, связанный своей проушиной посредством пальца 10 с рычагом 11. Последний посажен на ось 12 и в своем крайнем правом положении взаимодействует с подпружиненным пальцем 13.

Верхний 7 и нижний 8 приводные ролики закреплены посадкой с натягом на своих осях 14 с катками 15 и 16 на левых концах соответственно. Диаметр катка 15 выбран

несколько меньшим, чем минимальный (по профилю) диаметр роликов 7 и 8.

На правых концах осей 14 закреплены зубчатые колеса 17 с равным модулем и числом зубьев. Опорами осей 14 служат леъые (I правые буксы 18 и 19, подвижно установленные в направляющих пазах обоймы 6, перпендикулярных оси сборки OiO2. Верхняя левая букса 18 прижимается устаповленной в ползуне 1 пластипчатой пружиной 20 так, что каток 15 постоянно контактирует с верхним профилем неподвижной линейки 21. Левые буксы 18 верхнего и нижнего роликов 7 и 8 стянуты 22 до упора ппжних букс 18 и 19 в концы своих нанравляюп их пазов обоймы 6. В этом положении осей роликов 7 и 8 зубчатые колеса 17 находятся в зацеплении, а максимальный просвет между профилями роликов 7 и 8 в сечении А-А несколько меньше диаметра гибкой детали 23. Последняя зажимается в механизме 24 с выдвижной вилкой 25. Сопрягаемые втулки 26 в ориентированном положении уложены в магазине 27. Устройство работает следующим образом. Ползун 1 от соответствующего привода (на чертеже не показан) по направляющим колонкам 2 отводится вправо в исходное положение, при котором рычаг 11 своим нижним плечом упирается в упор 5 и, преодолевая усилие прижима пальца 13, занимает положение, изображенное пунктиром. При этом толкатель 9 посредством пальца 10 отводится вправо, полностью открывая окно в ползуне 1 с сопрягаемыми втулками 26. В этом исходном положении ползуна 1 его окно для втулок 26 совмещается с магазином 27. Механизм отсечки (на чертеже не показан) открывает магазин 27, и втулки 26 опускаются так, что нижняя из них занимает положение в канале по оси сборки OiO2 перед толкателем 9. Когда механизм 24 с гибкой деталью 23 и поддерживающей ее конец выдвинутой вилкой 25 занимает позицию сборки (в многопозиционном автомате несколько таких механизмов с определенным щагом устанавливаются на транспортере с периодическим движением), ползун 1 с помощью своего привода перемещается влево, а механизм отсечки запирает магазин 28. При отходе нижнего плеча рычага 11 от упора 5 подпружиненный палец 13 отводит рычаг И, а с ним и толкатель 9 в такое положение, при котором втулка 27 устанавливается в неносредственной близости от подающих роликов 7. При движении ползуна 1 влево вследствие контакта катка 15 с линейкой 21 под действием пружины 20 нронсходит его вращение (качение по линейке), а вместе с ним и вращение ролика 7. Это вращение (против часовой стрелки на фиг. 1) через зубчатые колеса 17 передается ролику 8 (по часовой стрелке). Поскольку диаметр катка 15 выбран несколько менее минимального по профилю диаметра роликов 7 и 8, скорость в ближайших к оси OiO2 точках роликов направлена в сторону, противопоti595 10 J5 20 25 30 35 40 45 50 55 50 65 52 ложную направлению движения ползуна I, т. е. внраво. Конец гибкой детали 23, выступающий из вилки 25, вступает в контакт с одним из роликов 7 или 8, захватывается и затягивается в зазор между ними, после чего вилка 25 отходит влево к торцу механизма 24. Благодаря действию пружины 22 при дальнейшем движении корпуса 1 влево обеспечивается прижим роликов 7 и 8 к гибкой детали 23, а благодаря наличию в зоне их контакта с деталью окружной скорости, направленной встречно движению ползуна 1, происходит натял ение и выпрямление гибкой детали 23 на участке от роликов до места зажима в механизме 24. При этом необходимый для натяжения и выпрямления детали 23 крутящий момент обеспечивается прижимом катка 15 к линейке 21 пружиной 20. Конец гибкой детали 23, пройдя между роликами 7 и 8, подается ими в сопрягаемую втулку 26. В течение почти всего хода ползуна 1 влево каток 16 не касается линейки 21, и лишь на подходе к крайнему левому положению каток 16, как и каток 15, наезжает на выступ линейки 21. В результате этого в непосредственной близости от механизма 24 ролики 7 и 8 отводятся от гибкой детали 23 на расстояние, достаточное для прохода сопрягаемой втулки 26. При этом зубчатые колеса 17 выходят из зацеиления. Занимая крайнее левое положение, нолзун 1 наталкивает нижнее пле40 рычага И на упор 4, вследствие чего толкатель 9 совершает дополнительное движение относительно нолзуна 1 и нодает сопрягаемую втулку 26 к торцу вилки 25. На этом сопряжение заканчивается. В указанном на фиг. 2 положении звеньев происходит возврат ползуна 1 в исходное положение. При этом в начале хода корпуса 1 вправо катки 15 и 16 сходят с выступов линейки 21 и ролики 7 и 8 пружинами 20 и 22 оказываются нрижатыми к толкателю 9. При подходе к унору 5 рычаг 11 отводит толкатель вправо, однако «соскока роликов 7 и 8 с толкателя 9 под действием пружин 20 и 22 не происходит, так как в этот момент катки 15 и 16 вступают в контакт с выступами на правом конце линейки 21. Это предотвращает зубчатые колеса 17 от ударов при входе их в зацепление. Лишь когда позицию сборки занимает очередной механизм 24 с повой несобранной гибкой деталью 25 и начинается ход нолзуна 1 для выполнения следующего сборочного цикла, катки 15 и 16, поворачиваясь, сходят со своих выступов и зубчатые колеса 17 плавно вводятся в зацепление. Па протял ении всей операции сборки отрезок гибкой детали 23 между место.м зажима в механизме 24 и роликами 7 и 8 от вращения последних работает на растяжение. Поэтому большая длина и гибкость

конца детали 23 ис препятствуют сборочному процессу. На сжатие от сборочного усилия работает лишь короткий участок детали между роликами 7, 8 и сопрягаемой втулкой 26. Ввиду малой его длины, устойчивость такого участка достаточна для восприятия усилия сборки. Указанная особенность на/ружения гибкой детали, свойственная данному устройству и обусловленная опережающим попутным вращением приводных роликов, позволяет надевать втулки или трубки на концы гибких деталей тина «щнур или «нить практически при любой длине последних.

Формула изобретения

1. Устройство для сборки гибких деталей со втулками, содержащее корнус, ползун с толкателем и механизм зажима гибкой детали, отличающееся тем, что, с целью

расширения технологическг х возможностей, оно снабжено механизмом натяжения гибкой детали, выполненным в виде пары приводных роликов, установленных на ползуне с возможностью свободного перемещения и подпружиненных в поперечном относительно оси сборки направлении, при этом привод роликов кинематически связан с приводом ползуна.

2. Устройство по п. 1, отличающееся тем, что оно снабжено установленной на корпусе линейкой, а привод пары роликов выполнен в виде катка диаметром меньше диаметра роликов, закрепленного на одной

из осей этой пары и сцепленного с этой линейкой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 473251, кл. Н 02G 1/4, 1972.

2l

Фиг.2

А -А 20

f RKnMnf v-//

::Smf

- 0Ж

--ЭА

iB- %,Ь.

13

Ф.

гаг.:

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1970 |

|

SU265849A1 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

| АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛИК-ВТУЛКА | 1973 |

|

SU382496A1 |

| Автомат для сборки изделий типа цепного транспортера | 1973 |

|

SU518316A1 |

| Устройство для сборки блоков(пакетов)радиоламп | 1954 |

|

SU103133A1 |

| Устройство для автоматической укладки на шпалы рельсовых подкладок и наживления костылей при механической сборке звеньев рельсового пути | 1955 |

|

SU101792A1 |

| Многопозиционное захватное устройство | 1984 |

|

SU1207755A1 |

| Устройство для подачи деталей взОНу СбОРКи | 1978 |

|

SU811342A1 |

| Устройство для автоматической сборки катушки с сердечниками | 1985 |

|

SU1255356A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Авторы

Даты

1979-04-30—Публикация

1977-06-01—Подача