Изобретение относится к области строительной индустрии и может быть использовано при изготовлении железобетонных плит. Цель изобретения - улучшение качества изделий и снижение металлоемкости оборудования

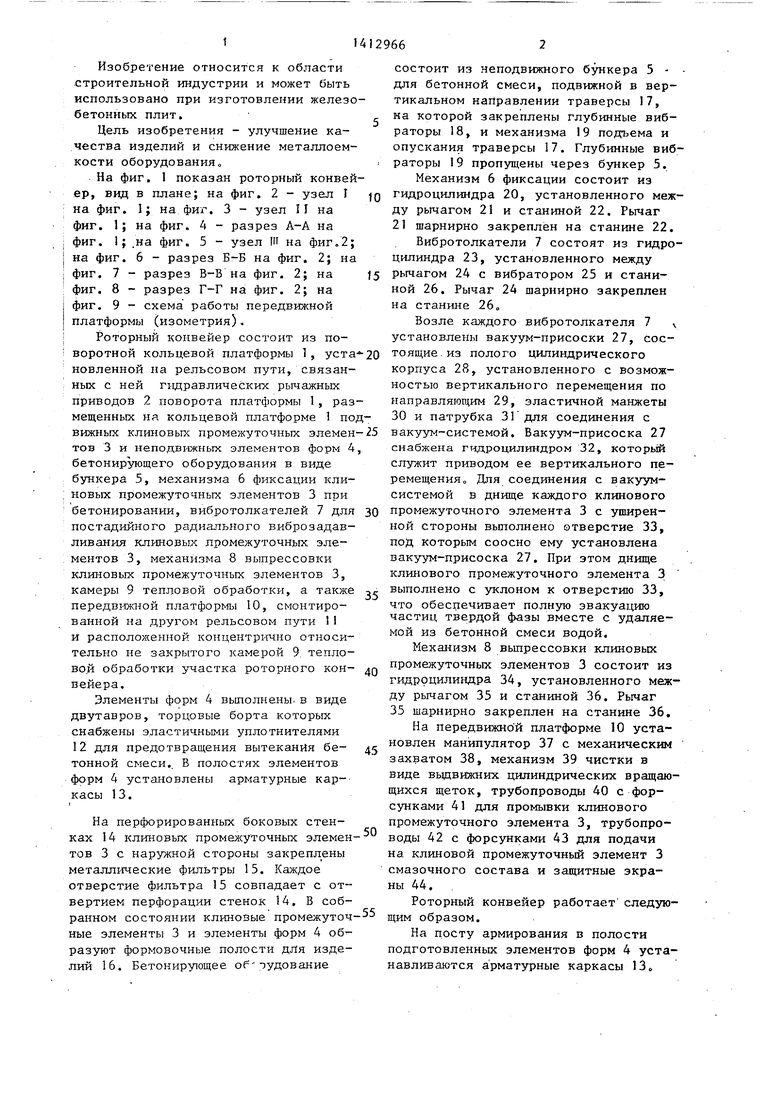

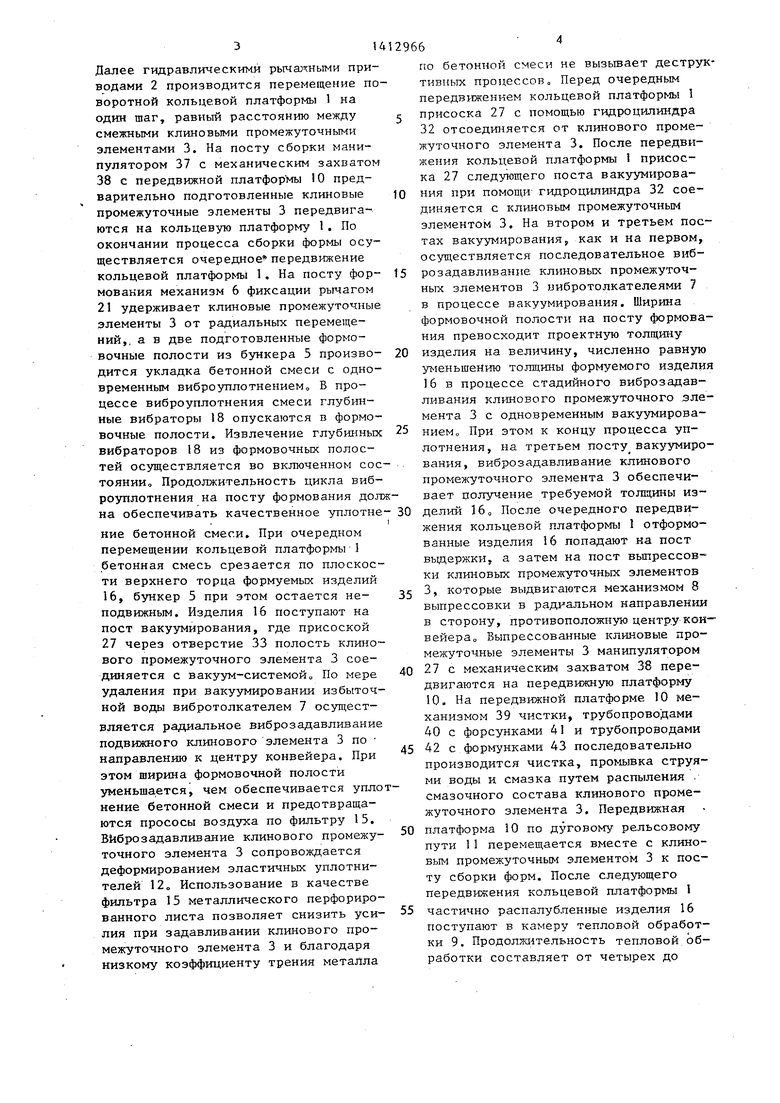

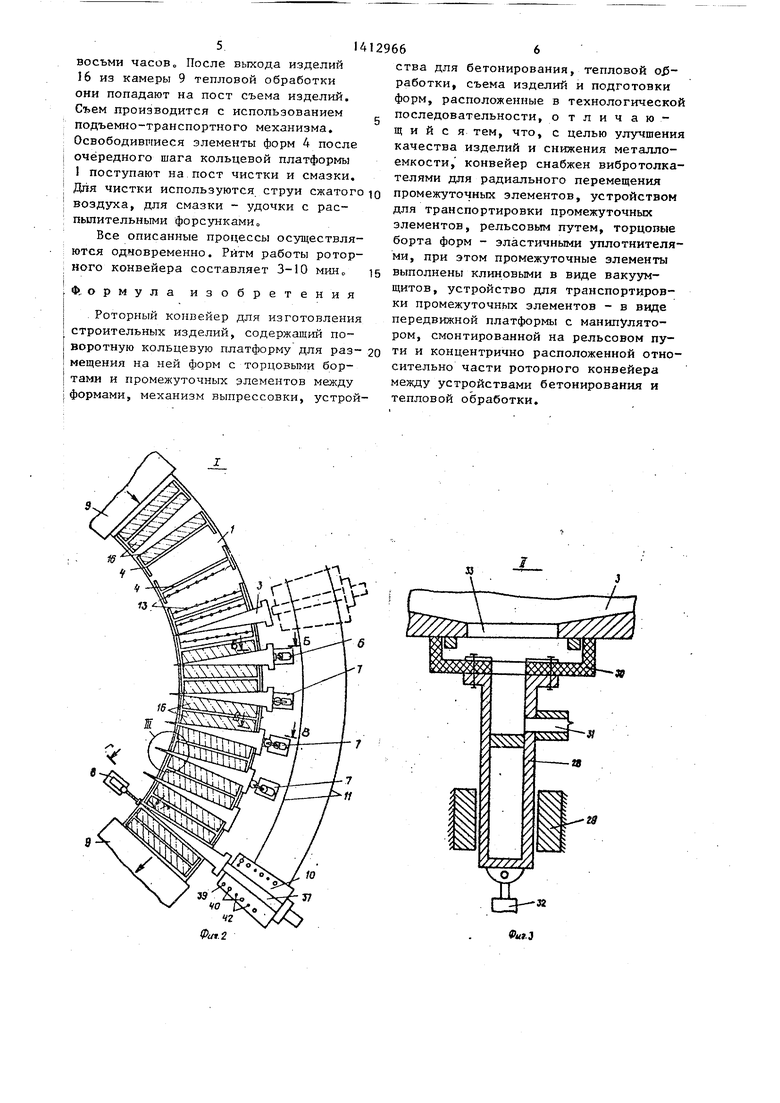

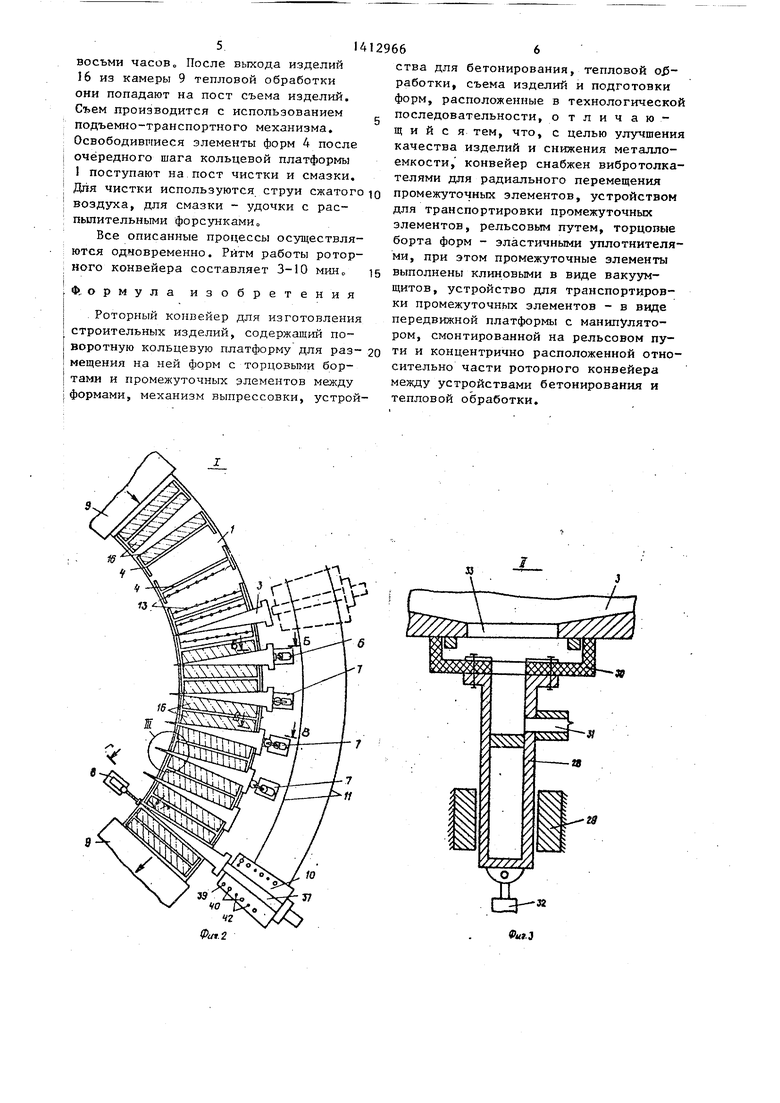

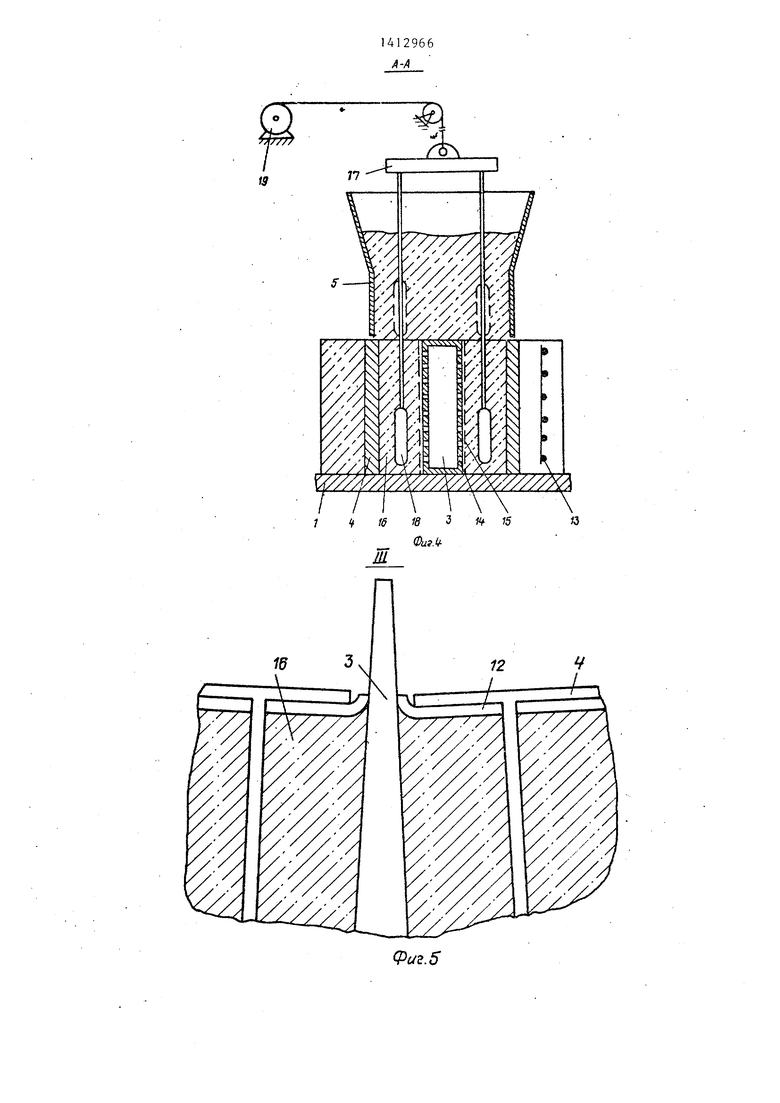

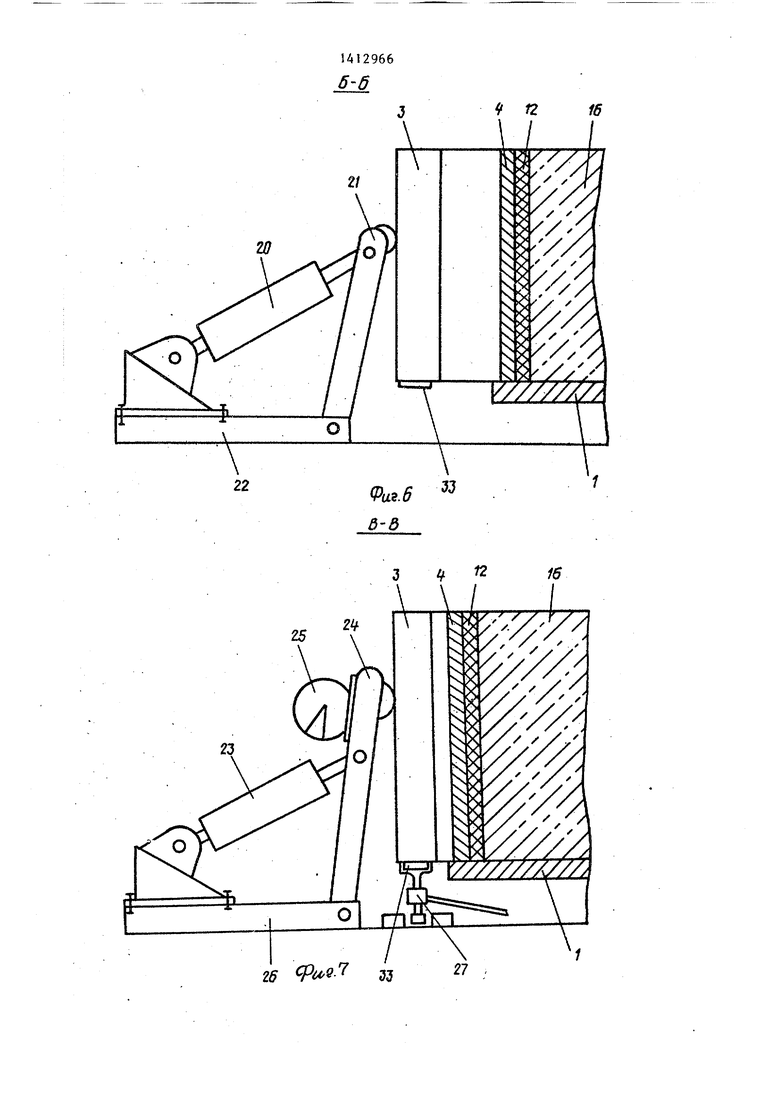

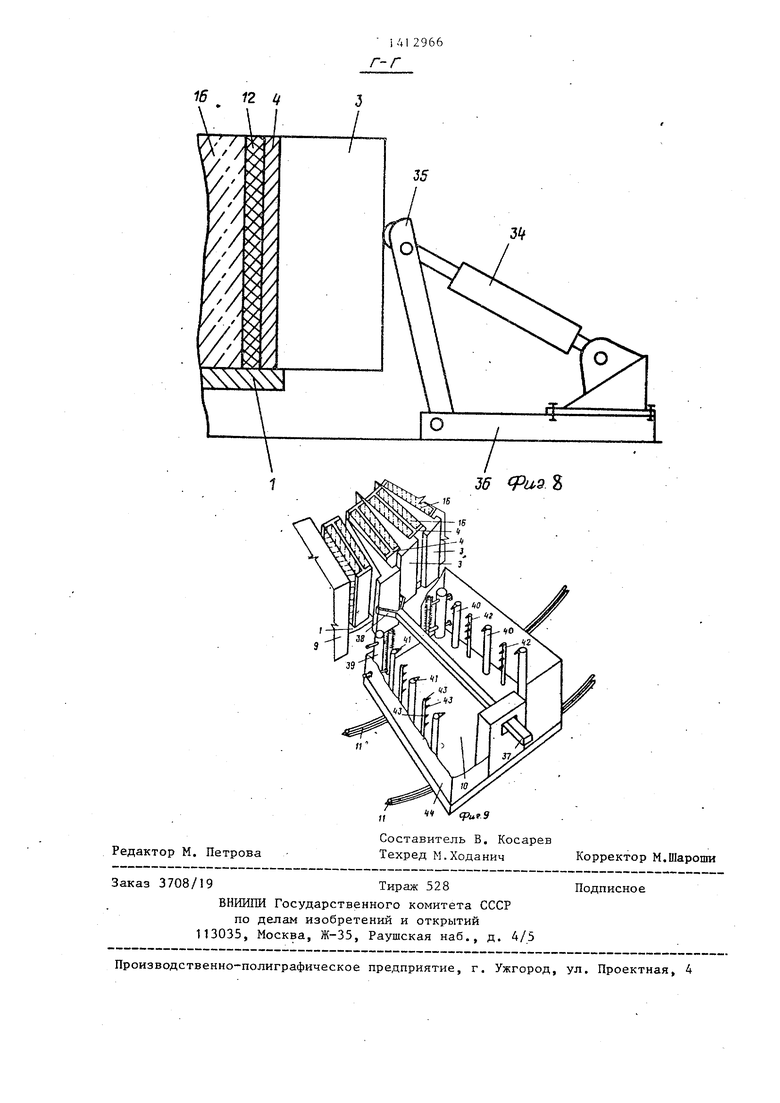

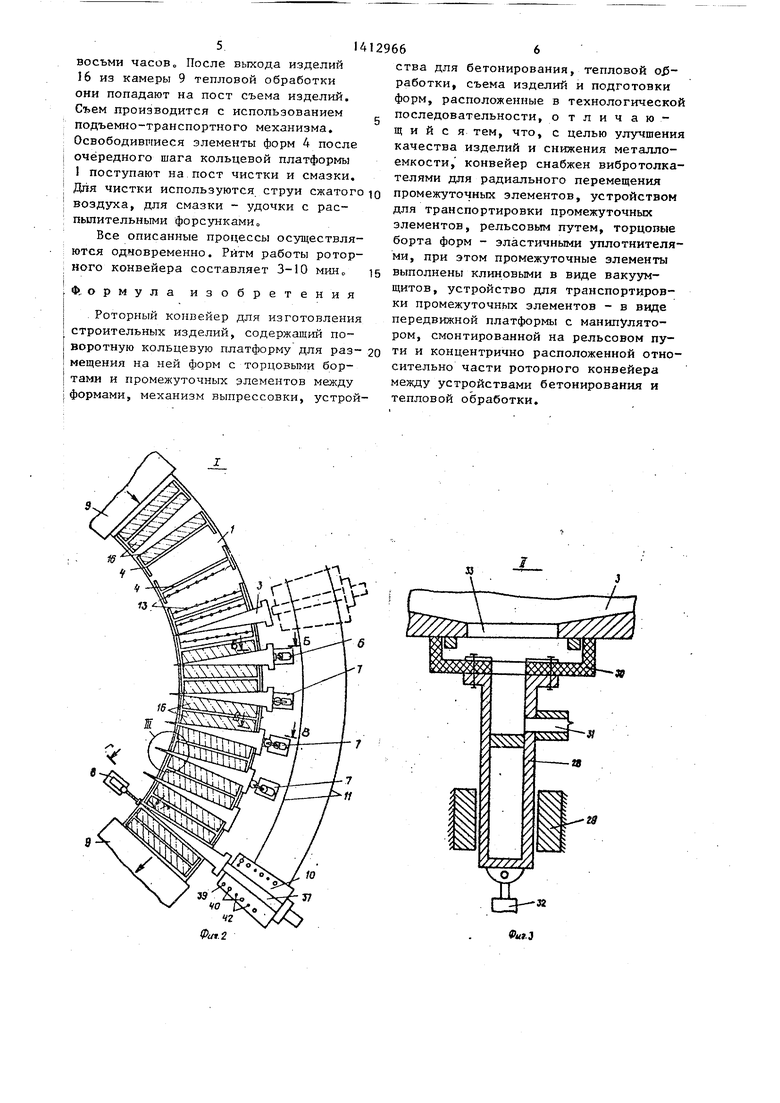

На фиг. 1 показан роторный конвейер, вид в плане; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - разрез А-А на фиг. 1;.на фиг. 5 - узел Ш на фиг.2; на фиг. 6 - разрез Б-Б на фиг. 2; на фиг. 7 - разрез В-В на фиг. 2; на фиг. 8 - разрез Г-Г на фиг. 2; на фиг. 9 - схема работы передвижно платформы (изометрия).

Роторный конвейер состоит из поворотной кольцевой платформы 1, уста новленной на рельсовом пути, связанных с ней п-щравлических рычажных приводов 2 поворота платформы 1, размещенных на кольцевой платформе 1 повижных клиновых промежуточных элемен тов 3 и неподв1-1жньгх элементов форм 4 бетонирующего оборудования в виде бункера 5, механизма 6 фиксации клиновых промежуточных элементов 3 при бетонировании, вибротолкателей 7 для постадийного радиального виброзадав- ливания клиновых промежуточных элементов 3, механизма 8 выпрессовки клиновых промежуточных элементов 3, камеры 9 тепловой обработки, а также передв -оя ой платформы 10, смонтированной на другом рельсовом пути 1 и расположенной концентрично относительно не закрглтого камерой 9. тепловой обработки участка роторного кон- вейера.

Элементы форм 4 выполнены, в виде двутавров, торцовые борта которых снабжены эластичными уплотнителями 12 для предотвращения вытекания бе- тонной смеси.. В полостях элементов форм 4 установлены арматурные кар-- касы 13.

На перфорированных боковых стенках 14 клиновых промелсуточных элемен тов 3 с наружной стороны закреплены металлические фильтры 15. Каждое отверстие фильтра 15 совпадает с от- вертием перфорации стенок 14. В собранном состоянии клиновые промежуточ ные элементы 3 и элементы форм 4 образуют формовочные полости для изделий 16. Бетонирующее оР 1удование

состоит из неподвижного бункера 5 - для бетонной смеси, подвижной в вертикальном наг1равлении траверсы 17, на которой закреплены глубинные вибраторы 18, и механизма 19 подъема и опускания траверсы 17. Глубинные вибраторы 19 пропущены через бункер 5.

Механизм 6 фиксации состоит из гидроцилиндра 20, установленного между рычагом 21 и станиной 22. Рычаг 21 шарнирно закреплен на станине 22.

Вибротолкатели 7 состоят из гидроцилиндра 23, установленного между рычагом 24 с вибратором 25 и станиной 26. Рычаг 24 шарнирно закреплен на станине 26.

Возле каждого вибротолкателя 7 установлены вакуум-присоски 27, состоящие, из полого циливдрического корпуса 28, установленного с возможностью вертикального перемещения по направляющим 29, эластичной манжеты 30 и патрубка 31 для соединения с вакуум-системой. Вакуум-присоска 27 снабжена гидроцилиндром 32, которьй служит приводом ее вертикального перемещения „ Для соединения с вакуум- системой в днище каждого клинового промежуточного элемента 3 с уширенной стороны выполнено отверстие 33, под которым соосно ему установлена вакуум-присоска 27. При этом днище клинового промежуточного элемента 3 выполнено с уклоном к отверстию 33,

что обеспечивает полную эвакуацию частиц твердой фазы вместе с удаляемой из бетонной смеси водой.

Механизм 8 вьшрессовки клиновых промежуточных элементов 3 состоит из гидроцилиндра 34, установленного между рычагом 35 и станиной 36. Рычаг 35 шарнирно закреплен на станине 36,

На передвижной платформе 10 установлен манипулятор 37 с механическим захватом 38, механизм 39 чистки в виде вьщвижних цилиндрических вращающихся щеток, трубопроводы 40 с форсунками 41 для промывки клинового промежуточного элемента 3, трубопроводы 42 с форсунками 43 для подачи на клиновой промежуточный элемент 3 смазочного состава и защитные экраны 44.

Роторный конвейер работает следующим образом.

На посту армирования в полости подготовленных элементов форм 4 уста навливак тся арматурные каркасы 13„

Далее гидравлическими рычш ными приводами 2 производится перемещение поворотной кольцевой платформы 1 на один шаг, равный расстоянию между смежными клиновыми промежуточными элементами 3. На посту сборки манипулятором 37 с механическим захватом 38 с передвижной платфор мы Ю предварительно подготовленные клиновые промежуточные элементы 3 передвигаются на кольцевую платформу 1. По окончании процесса сборки формы осуществляется очередное передвижение кольцевой платформы 1, На посту формования механизм 6 фиксации рычагом 21 удерживает клиновые промежуточные элементы 3 от радиальных перемещений,, а в две подготовленные формовочные полости из бункера 5 производится укладка бетонной смеси с одновременным виброуплотнениеМо В процессе виброуплотнения смеси глубинные вибраторы 18 опускаются в формовочные полости. Извлечение глубинных вибраторов 18 из формовочных полостей осуществляется во включенном состоянии Продолжительность цикла виброуплотнения на посту формования долна обеспечивать качественное уплотне

ние бетонной смеси. При очередном

перемещении кольцевой платформы 1 бетонная смесь срезается по плоскости верхнего торца формуемых изделий 16, бункер 5 при этом остается неподвижным. Изделия 16 поступают на пост вакуумирования, где присоской 27 через отверстие 33 полость клинового промежуточного элемента 3 соединяется с вакуум-системой„ По мере удаления при вакуумировании избыточной воды вибротолкателем 7 осуществляется радиальное виброзадавливание подвижного клинового элемента 3 по направлению к центру конвейера. При этом ширина формовочной полости уменьшается, чем обеспечивается уплонение бетонной смеси и предотвращаются прососы воздуха по фильтру 15. Виброзадавливание клинового промежуточного элемента 3 сопровождается деформированием эластичных уплотнителей 12„ Использование в качестве фильтра 15 металлического перфорированного листа позволяет снизить усилия при задавливании клинового промежуточного элемента 3 и благодаря низкому коэффициенту трения металла

0

5

0

5

0

по бетонной смеси не вызьшает деструктивных процессов о Перед очередным передв гаением кольцевой платформы 1 присоска 27 с помощью гидроцилиндра 32 отсоединяется от клинового промежуточного элемента 3. После передвижения кольцевой платформы 1 присоска 27 следующего поста вакуумирования при помощи гидроцилиндра 32 соединяется с клиновым промежуточным элементом 3. На втором и третьем постах вакуумирования, как и на первом, осуществляется последовательное виброзадавливание клиновых промежуточных элементов 3 иибротолкателеями 7 в процессе вакуумирования. Ширина формовочной полости на посту формования превосходит проектную толщину изделия на величину, численно равную уменьшению толщины формуемого изделия 16 в процессе стадийного виброзадав- ливания клинового промежуточного элемента 3 с одновременным вакуумирова- ниеМо При этом к концу процесса уплотнения, на третьем посту вакуумиро- вания, виброзадавливание клинового промежуточного элемента 3 обеспечивает получение требуемой толщины изделий 16„ После очередного передвижения кольцевой платформы 1 отформованные изделия 16 попадают на пост вьщержки, а затем на пост вьшрессов- ки клиновых промежуточных элементов 3, которые выдвигаются механизмом 8 выпрессовки в радиальном направлении в сторону, противоположную центру конвейера о Выпрессованные клиновые промежуточные элементы 3 манипулятором 27 с механическим захватом 38 передвигаются на передвижную платформу 10, На передвижной платформе 10 ме ханизмом 39 чистки, трубопроводами 40 с форсунками 41 и трубопроводами 45 42 с форъгунками 43 последовательно производится чистка, промывка струями воды и смазка путем распыления . смазочного состава клинового промежуточного элемента 3. Передвижная платформа 10 по дуговому рельсовому пути 11 перемещается вместе с клиновым промежуточным элементом 3 к посту сборки форм. После следующего передвижения кольцевой платформы 1 частично распалубленные изделия 16 поступают в камеру тепловой обработки 9. Продолжительность тепловой.обработки составляет от четырех до

35

0

0

5

восьми часов После выхода изделий 16 из камеры 9 тепловой обработки они попадают на пост съема изделий. Съем производится с использованием подъемно-транспортного механизма, Освободившиеся элементы форм 4 после j очередного шага кольцевой платформы I I поступают на пост чистки и смазки, i Для чистки используются струи сжатого I воздуха, для смазки - удочки с рас- ; пыпительными форсунками

Все описанные процессы осуществля- ; ются одновременно. Ритм работы ротор- ; ного конвейера составляет 3-10 мин

Формула изобретения

I . Роторный конвейер для изготовления I строительных изделий, содержащий по- I воротную кольцевую платформу для раз- I мещения на ней форм с торцовыми бор- 1 тами и промежуточных элементов между i формами, механизм выпрессовки, устройства для бетонирования, тепловой обработки, съема изделий и подготовки форм, расположенные в технологической последовательности, о тличаю- щ и и с я тем, что, с целью улучшения качества изделий и снижения металлоемкости, конвейер снабжен вибротолкателями для радиального перемещения промежуточных элементов, устройством для транспортировки промежуточных элементов, рельсовым путем, торцопые борта форм - эластичными уплотнителями, при этом промежуточные элементы выполнены клинрвьми в виде aaKyjrM- щитов, устройство для транспортировки промежуточных элементов - в виде передвижной платформы с манипулятором, смонтированной на рельсовом пути и концентрично расположенной относительно части роторного конвейера между устройствами бетонирования и тепловой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный конвейер для изготовления строительных изделий | 1990 |

|

SU1765009A1 |

| КАССЕТНО-КЛИНОВАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2022 |

|

RU2785698C1 |

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1646870A1 |

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1980 |

|

SU948667A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Роторный конвейер для изготовления изделий из быстротвердеющих смесей | 1990 |

|

SU1794670A1 |

| Роторный конвейер | 1989 |

|

SU1722842A1 |

| Пост формования технологической линии для изготовления объемных блоков | 1985 |

|

SU1465334A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Виброштамп | 1981 |

|

SU1014717A2 |

Изобретение относится к области строительной индустрии и может быть использовано при изготовлении железобетонных плиТо Изобретение позволяет . 2 д улучшить качество изделий и снизить металлоемкость конвейера благодаря тому, что конвейер снабжен вибротолкателями 7 для радиального перемещения клиновых элементов 3, устройством для транспортировки клиновых элементов 3, торцовые стенки форм - эластичными уплотнителями, при- этом клиновые элементы 3 выполнены в виде подвижных вакуум-щитов, устройство для транспортировки клиновых элементов - в виде передвижной платформы 10 с манипуляторрм 37, смонтированной на рельсовом пути и концентрично расположенной относительно части роторного конвейера между устройствами 5 и 9 бетонирования и тепловой обработки. 9 ил. (Л го со О5 а cpu.i

1

Ir

cb

Фиг.З

Фиг.

25

26 ЪЪ

t 12

ЪЧ

(рит9

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1975 |

|

SU565823A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-07-30—Публикация

1986-07-02—Подача