сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный конвейер для изготовления строительных изделий | 1986 |

|

SU1412966A1 |

| Конвейерная линия для формования железобетонных изделий | 1989 |

|

SU1682172A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Роторный конвейер для изготовления изделий из быстротвердеющих смесей | 1990 |

|

SU1794670A1 |

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1980 |

|

SU948667A1 |

| Роторный конвейер | 1989 |

|

SU1722842A1 |

| Кассетная линия для изготовления строительных изделий | 1990 |

|

SU1785906A1 |

| Кассетно-конвейерная линия | 1986 |

|

SU1369131A1 |

| Конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1742051A1 |

Использование: в строительной индустрии при изготовлении железобетонных плит. Сущность изобретения: конвейер состоит из неповоротной кольцевой платфор-. мы, размещенных на ней подвижных тележек, с установленными на них неподвижными элементами форм подвижных клиновых промежуточных элементов, бетонирующего оборудования в виде бункера, механизмов фиксации промежуточных элементов, камеры тепловой обработки, устройства для транспортировки промежуточных элементов. Кольцевая платформа выполнена в виде РИТКЭ спирали с уклоном 0,01-0,02 от поста чистки и смазки к посту съема изделий. Тележки име-от в лане трапециевидную форму и снабжены катками, направляющими роликами и демпфирующими роликами между тележками. Выступы элементов снабжены фартукам;/, из эластичного материала.3 ил.

Изобретение относится к области строительной индустрии и может быть испопьзо- вано при изготовлении строительных изделий, преимущественно бетонных и железобетонных.

Известен роторный конвейер для изготовления бетонных и железобетонных изделий, состоящий из поворотной платформы, на которой размещены неподвижные части формы с фиксирующими средствами и установленное в технологической последовательности оборудование, предназначенное для разборки и сборки форм, подготовки форм к формованию, зарядки их арматурой, укладки бетона и виброобработки и тепловой обработки, отформования изделий, при этом формы состоят из Т-образных элементов и расположенных между ними вставок, причем Т-образные элементы выполнены неподвижными в радиальной плоскости, а вставки жестко закреплены на поворотной платформе, оборудование для разборки.

сборки и фиксации форм выполнено в виде гидротолкателей, для Bi/.брообработки уложенного бетона в формы - в виде подъемно- опускного блока глубинных вибраторов, а устройство для тепловой обработки отформованных изделий выполнено в виде незамкнутой кольцевой термокамеры, охватывающей роторный конвейер.

Недостатком указанного решения является большая энергоемкость и низкая производительность.

Наиболее близким техническим решением к заявляемому является роторный конвейер для изготовления строительных изделий, включающий поворотную кольцевую платформу, размещенные на ней формы с торцевыми бортами клиновые промежуточные элементы между формами, выполненные в ёиде вакуум-щитов, механизм для выпрессовки, устройства для бетонирования, тепловой обработки, съема изделий и подготовки форм, вибротолкате sj

о сл о о ю

ли для радиального перемещения промежуточных элементов, устройство для транспортирования промежуточных элементов, выполненное в виде платформы с манипулятором, рельсовый путь для перемещения последнего.

Недостатком известного конвейера является большая энергоемкость изготовления изделий при повороте кольцевой платформы и работе других устройств и большая металлоемкость конвейера, особенно, поворотной кольцевой платформы, а также недостаточно высокое качество изделий из-за возможных повреждений их боковой поверхности при выемке из форм. .

Целью изобретения является снижение энергоемкости изготовления изделий, металлоемкости и улучшения качества изделий.

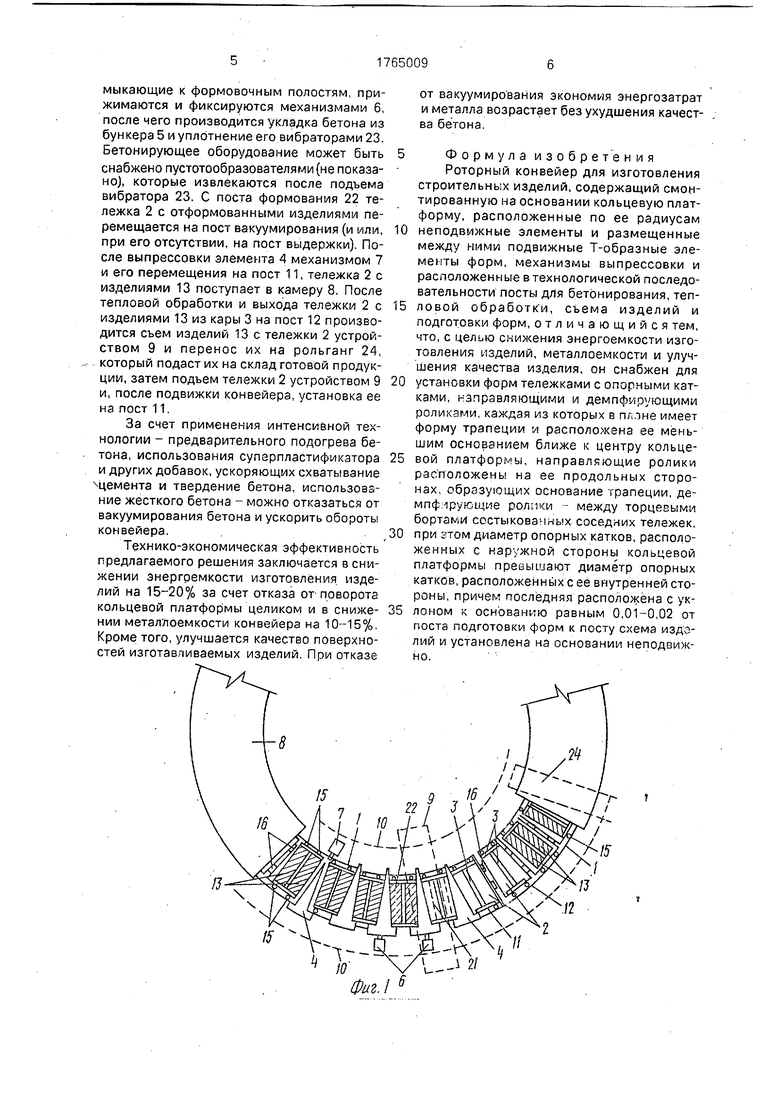

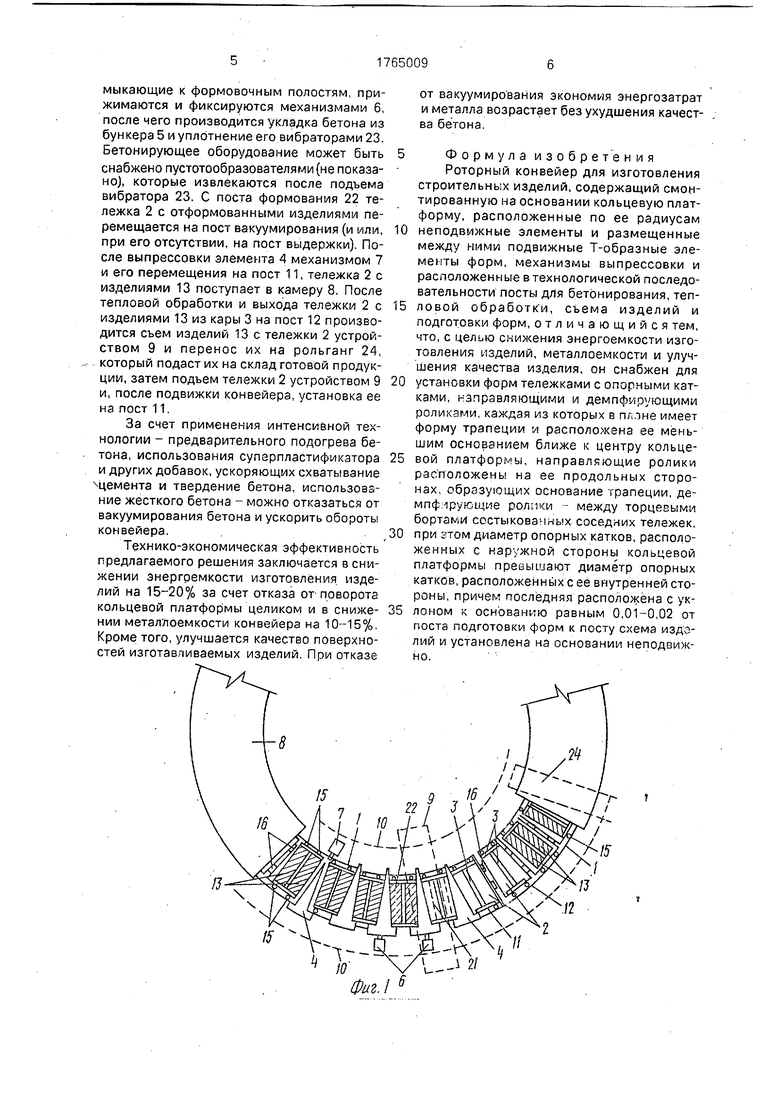

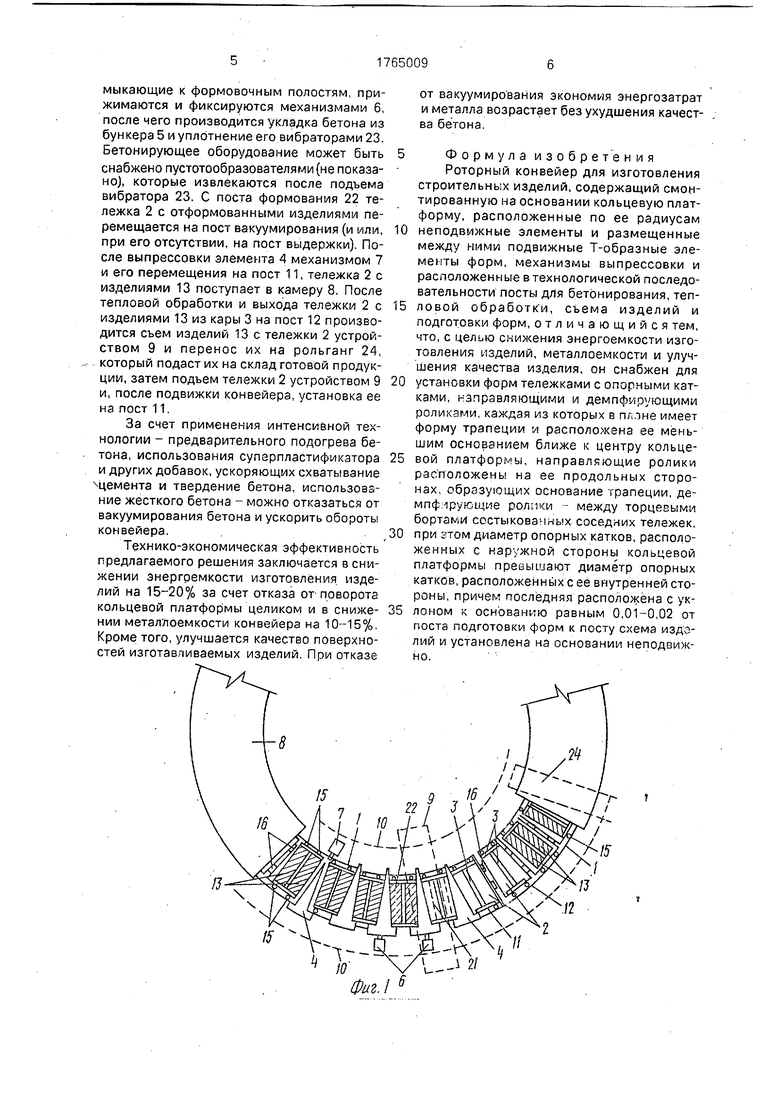

Поставленная цель достигается тем, что в роторном конвейере, содержащем пово- рогную кольцевую платформу, размещенные на ней формы с торцевыми бортами, клиновые промежуточные элементы между формами, выполненные в виде вакуум-щитов, механизм выпрессовки, устройства для бетонирования, тепловой обработки, съема изделий и подготовки форм, вибротолкатели, устройство для транспортирования промежуточных элементов, рельсовый путь для его перемещения, эластичные уплотнители торцевых бортов форм, кольцевая платформа выполнена неповоротной, расположена с уклоном 0,01-0,02 от поста подготовки форм к посту съема изделий. Роторный конвейер снабжен для установки форм тележки с опорными катками, направляющими и демпфирующими роликами, каждая из которых в плане имеет форму трапеции и расположена ее меньшим основанием ближе к центру кольцевой платформы, направ- ляющие ролики расположены на ее . продольных сторонах, образующих основание трапеции, демпфирующие ролики - между торцевыми бортами состыкованных соседних тележек, при этом диаметр опор- ных катков, расположенных с наружной стороны платформы превышает диаметр опорных катков, расположенных с ее внутренней стороны.

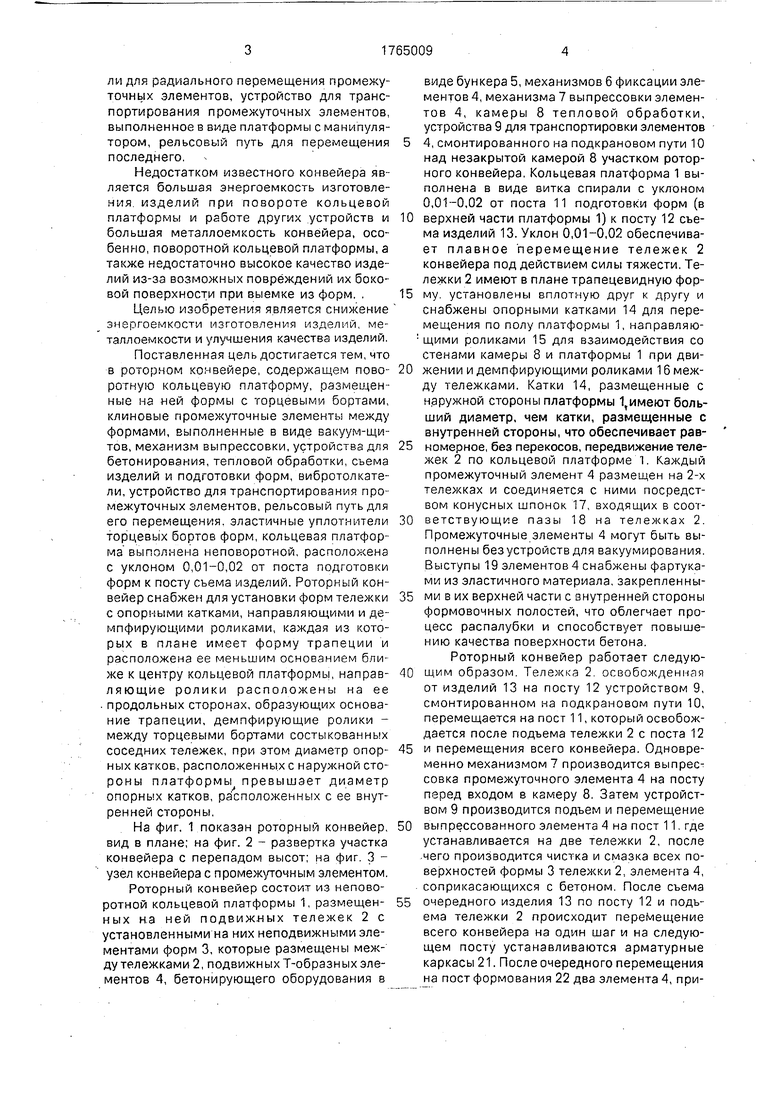

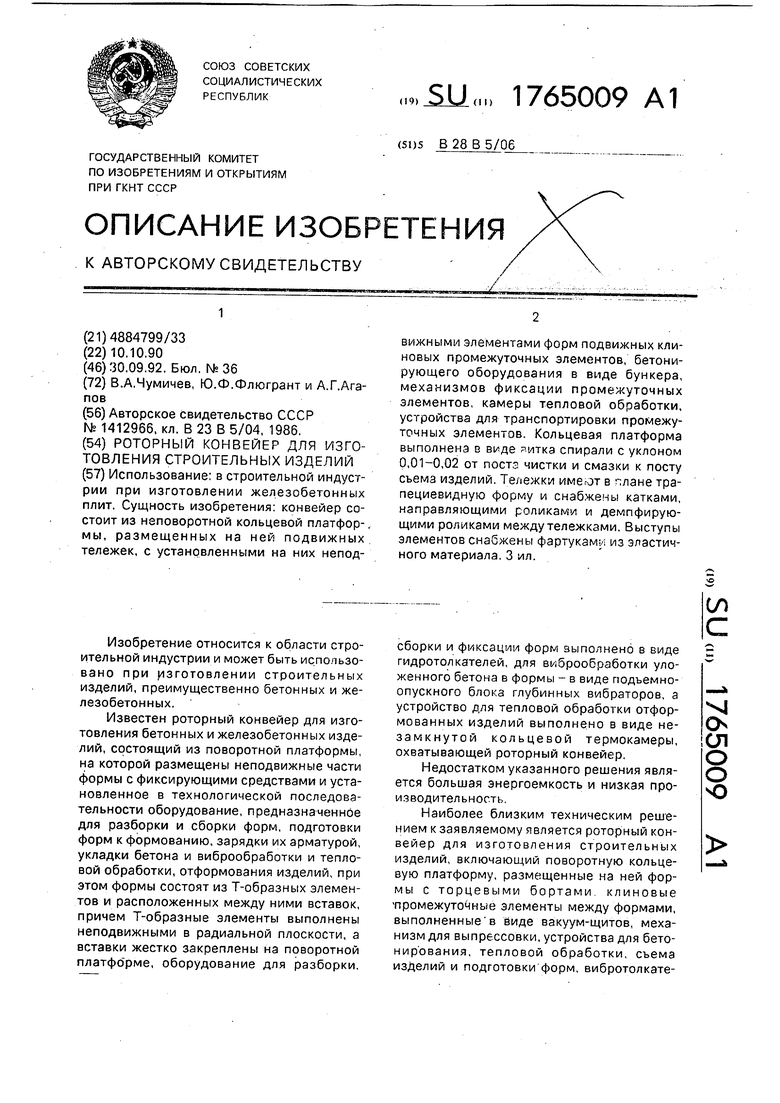

На фиг, 1 показан роторный конвейер, вид в плане; на фиг. 2 - развертка участка конвейера с перепадом высот; на фиг. 3 - узел конвейера с промежуточным элементом. Роторный конвейер состоит из неповоротной кольцевой платформы 1, размещен- ных на ней подвижных тележек 2 с установленными на них неподвижными элементами форм 3, которые размещены междутележками 2, подвижных Т-образных элементов 4, бетонирующего оборудования в

виде бункера 5, механизмов 6 фиксации элементов 4,механизма 7 выпрессовки элементов 4, камеры 8 тепловой обработки, устройства 9 для транспортировки элементов 4, смонтированного на подкрановом пути 10 над незакрытой камерой 8 участком роторного конвейера. Кольцевая платформа 1 выполнена в виде витка спирали с уклоном 0,01-0,02 от поста 11 подготовки форм (в верхней части платформы 1) к посту 12 съема изделий 13. Уклон 0,01-0,02 обеспечивает плавное перемещение тележек 2 конвейера под действием силы тяжести. Тележки 2 имеют в плане трапецевидную форму установлены вплотную друг к другу и снабжены опорными катками 14 для перемещения по полу платформы 1, направляющими роликами 15 для взаимодействия со стенами камеры 8 и платформы 1 при движении и демпфирующими роликами 16 между тележками. Катки 14, размещенные с наружной стороны платформы 1,имеют больший диаметр, чем катки, размещенные с внутренней стороны, что обеспечивает равномерное, без перекосов, передвижение тележек 2 по кольцевой платформе 1. Каждый промежуточный элемент 4 размещен на 2-х тележках и соединяется с ними посредством конусных шпонок 17, входящих в соответствующие пазы 18 на тележках 2. Промежуточные элементы 4 могут быть выполнены без устройств для вакуумирования. Выступы 19 элементов 4 снабжены фартуками из эластичного материала, закрепленными в их верхней части с внутренней стороны формовочных полостей, что облегчает процесс распалубки и способствует повышению качества поверхности бетона.

Роторный конвейер работает следующим образом. Тележка 2 освобожденная от изделий 13 на посту 12 устройством 9, смонтированном на подкрановом пути 10, перемещается на пост 11, который освобождается после подъема тележки 2 с поста 12 и перемещения всего конвейера. Одновременно механизмом 7 производится выпрес- совка промежуточного элемента 4 на посту перед входом в камеру 8. Затем устройством 9 производится подъем и перемещение выпрессованного элемента 4 на пост 11 где устанавливается на две тележки 2, после чего производится чистка и смазка всех поверхностей формы 3 тележки 2, элемента 4, соприкасающихся с бетоном. После съема очередного изделия 13 по посту 12 и подъема тележки 2 происходит перемещение всего конвейера на один шаг и на следующем посту устанавливаются арматурные каркасы 21. После очередного перемещения на пост формования 22 два элемента 4, примыкающие к формовочным полостям, прижимаются и фиксируются механизмами 6, после чего производится укладка бетона из бункера 5 и уплотнение его вибраторами 23. Бетонирующее оборудование может быть снабжено пустотообразователями (не показано), которые извлекаются после подъема вибратора 23. С поста формования 22 тележка 2 с отформованными изделиями перемещается на пост вакуумирования (и или, при его отсутствии, на пост выдержки). После выпрессовки элемента 4 механизмом 7 и его перемещения на пост 11, тележка 2 с изделиями 13 поступает в камеру 8. После тепловой обработки и выхода тележки 2с изделиями 13 из кары 3 на пост 12 производится съем изделий 13 с тележки 2 устройством 9 и перенос их на рольганг 24, который подаст их на склад готовой продукции, затем подъем тележки 2 устройством 9 и, после подвижки конвейера, установка ее на пост 11.

За счет применения интенсивной технологии - предварительного подогрева бетона, использования суперпластификатора и других добавок, ускоряющих схватывание цемента и твердение бетона, использование жесткого бетона - можно отказаться от вакуумирования бетона и ускорить обороты конвейера.

Технико-экономическая эффективность предлагаемого решения заключается в снижении энергоемкости изготовления изделий на 15-20% за счет отказа от поворота кольцевой платформы целиком и в сниже- ним металлоемкости конвейера на 10-15% Кроме того, улучшается качество поверхностей изготавливаемых изделий. При отказе

Я

IS

от вакуумирования экономия энергозатрат и металла возрастает без ухудшения качества бетона.

Формула изобретения Роторный конвейер для изготовления строительных изделий, содержащий смонтированную на основании кольцевую платформу, расположенные по ее радиусам неподвижные элементы и размещенные между ними подвижные Т-образные элементы форм, механизмы выпрессовки и расположенные в технологической последовательности посты д/1я бетонирования, тепловой обработки, съема изделий и подготовки форм, отличающийся тем, что, с целью снижения энергоемкости изготовления изделий, металлоемкости и улучшения качества изделия, он снабжен для установки форм тележками с опорными катками, направляющими и демпфирующими роликами, каждая из которых в плтне имеет форму трапеции -л расположена ее меньшим основанием ближе к центру кольцевой платформы, направляющие ролики расположены на ее продольных сторонах, образующих основание трапеции, де- мпф 1рующие ролпки - между торцевыми бортами состыкованных соседних тележек, при гтом диаметр опорных катков, расположенных с наружной стороны кольцевой платформы превышают диаметр опорных катков, расположенных с ее внутренней стороны, причем последняя расположена с уклоном к основанию равным 0,01-0,02 от поста подготовки форм к посту схема изда- лий и установлена на основании неподвижно.

/6

I 17,/8

20 Фиг.1 9

ff

тг/

8

//

Фиг. 2

16

k V /V

| Роторный конвейер для изготовления строительных изделий | 1986 |

|

SU1412966A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-10—Подача