(21) 3662084/25-27

(22.) 11.11.83

(46) 15.08.88. Бюл. № 30

(71)Завод-втуз при Московском автомобильном заводе им.И.А.Лихачева

(72)О.А.Ганаго, Н.А.Шестаков, А.Ф.Кузнецов, Е.Д.Белинский, В.А.Осокин, С.А.Кузнецов

и В.Н.Тимофеев

(53)621.777.07(088.8)

(56) Авторское свидетельство СССР N 575151, кл. В 21 С 23/08, 1976.

Авторское свидетельство СССР № 935153, кл. В 21 С 23/08, 1980.

Авторское свидетельство СССР № 1037992, кл. В 21 С 23/08, 1982.

Патент СССР № 627737, кл, .В 21 С 23/08, 1976.

(54)(57) 1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ, преимущественно длинномерных, содержащее станину, установленный на ней польй корпус с непрерывным калибром на внутренней поверхности и вьшолненными на корпусе тангенциально к калибру заходным и калибрующим участками, а также размещен- ньй в корпусе с возможностью вращения от привода валок с калибром, отличающееся тем, что, с целью повьшения производительности, калибры корпуса и валка выполнены винтовыми, а корпус установлен на станине, с возможностью перемещения вдоль оси валка.

2. Устройство по п. 1, отличающееся тем, что оно снабжено ножом для отделения пресс-остатка, закрепленным на станине в зоне вьпсода профиля из калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1996 |

|

RU2106817C1 |

| Устройство для деформации металла прокаткой | 1989 |

|

SU1734903A1 |

| Клеть прокатного стана | 1980 |

|

SU910238A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА ОТ РЕЗИНЫ В ИЗНОШЕННЫХ ШИНАХ | 1992 |

|

RU2005607C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Прокатная клеть с многовалковымКАлибРОМ | 1979 |

|

SU804018A1 |

| Трехвалковая клеть стана винтовой прокатки | 1980 |

|

SU931245A1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1976 |

|

SU597566A1 |

| Роторный пресс | 1988 |

|

SU1593959A1 |

О 1C

ю

to

Изобретение относится к обработке металлов давлением.

Цель изобретения - повьппение производительности.

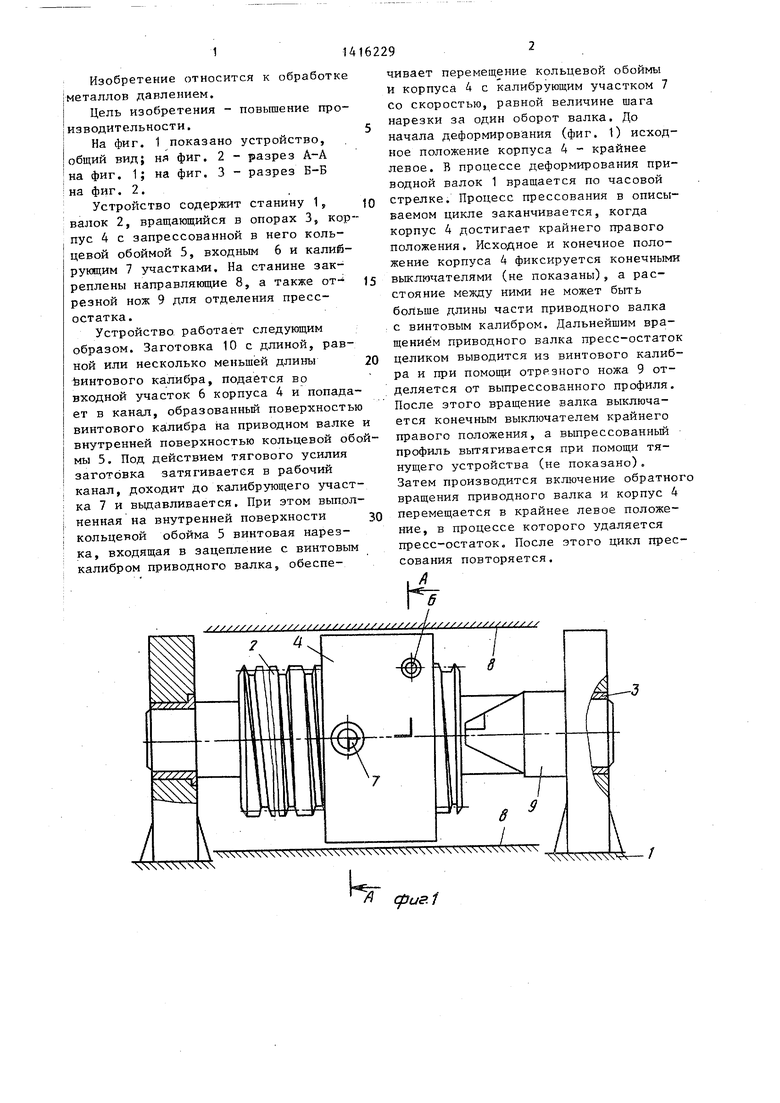

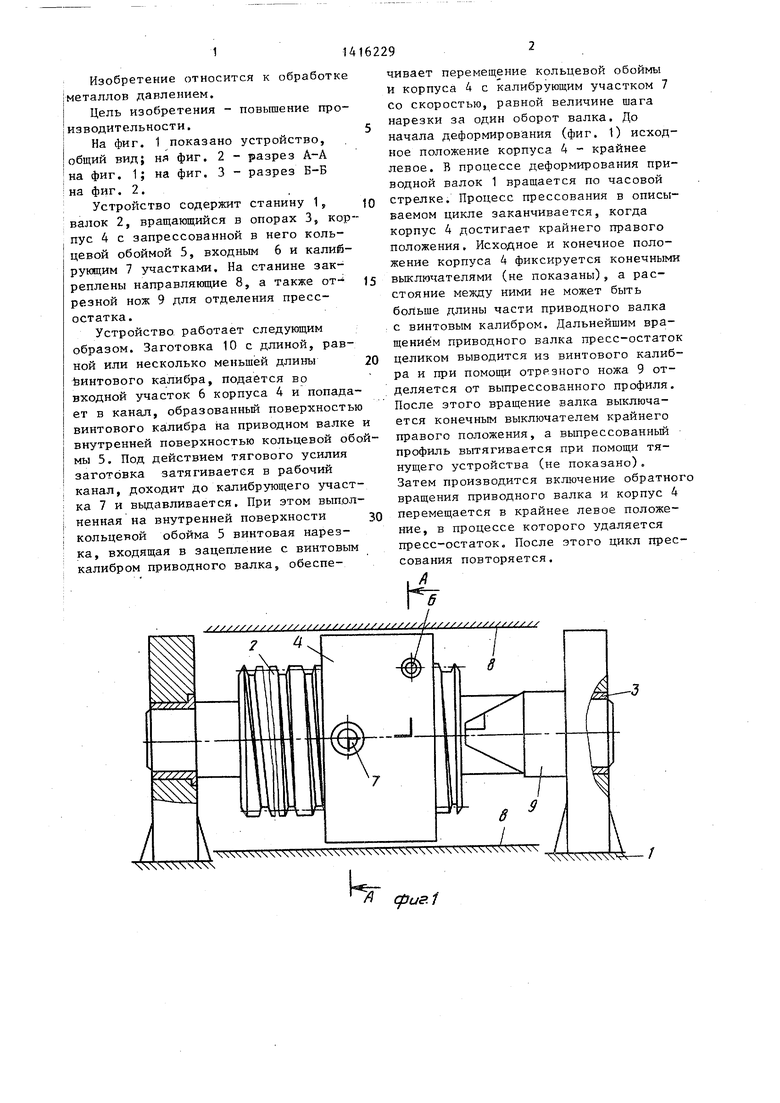

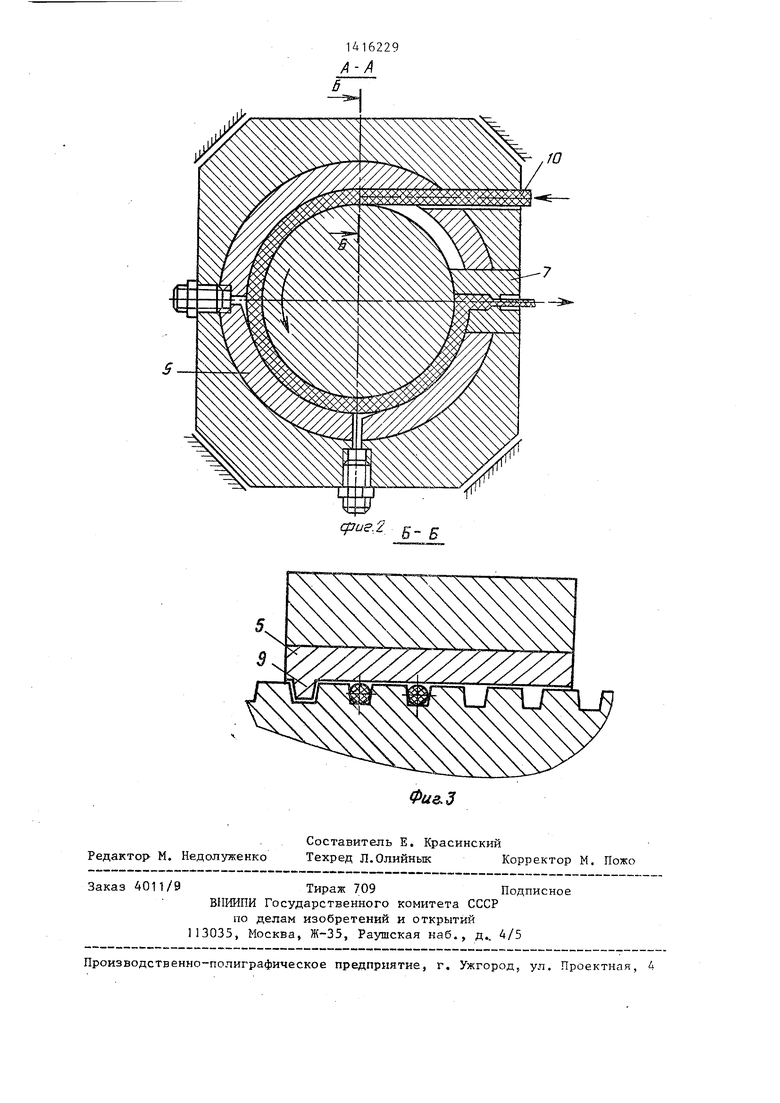

На фиг. 1 показано устройство, общий вид; ня фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство содержит станину 1, валок 2, вращающийся в опорах 3, корпус 4 с запрессованной в него кольцевой обоймой 5, входным 6 и калибрующим 7 участками. На станине закреплены направляющие 8, а также от- резной нож 9 для отделения пресс- остатка.

Устройство работает следующим образом. Заготовка 10 с длиной, равной или несколько меньшей длины йинтового калибра, подается во входной участок 6 корпуса 4 и попадает в канал, образованньш поверхностью винтового калибра на приводном валке внутренней поверхностью кольцевой обомы 5. Под действием тягового усилия заготовка затягивается в рабочий канал, доходит до калибрующего участка 7 и вьщавливается. При этом выполненная на внутренней поверхности кольцевой обойма 5 винтовая нарезка, входящая в зацепление с винтовым калибром приводного валка, обеспечивает перемещение кольцевой обоймы и корпуса 4 с калибрующим участком 7 со скоростью, равной величине шага нарезки за один оборот валка. До начала деформирования (фиг. 1) исходное положение корпуса 4 - крайнее левое. В процессе деформирования приводной валок 1 вращается по часовой стрелке. Процесс прессования в описываемом цикле заканчивается, когда корпус 4 достигает крайнего правого положения. Исходное и конечное положение корпуса 4 фиксируется конечными выключателями (не показаны), а расстояние между ними не может быть больше длины части приводного валка : с винтовым калибром. Дальнейшим вращением приводного валка пресс-остаток целиком выводится из винтового калибра и при помощи отрр.зного ножа 9 отделяется от выпрессованного профиля. После этого вращение валка выключается конечным выключателем крайнего правого положения, а вьшрессованньш профиль вытягивается при помощи тянущего устройства (не показано). Затем производится включение обратног вращения приводного валка и корпус 4 перемещается в крайнее левое положение, в процессе которого удаляется пресс-остаток. После этого цикл прессования повторяется.

срие.2, 5- В

ю

Авторы

Даты

1988-08-15—Публикация

1983-11-11—Подача