ш // /////////т

О) (.

(pue.l

1U

Изобретение относится к металлургической промышленности и может быть применено для обжига карбонатных пород, используем 1х в качестве флюса при окусковании железорудного сырья. Цель изобретения - улучшение качества обожженного продукта.

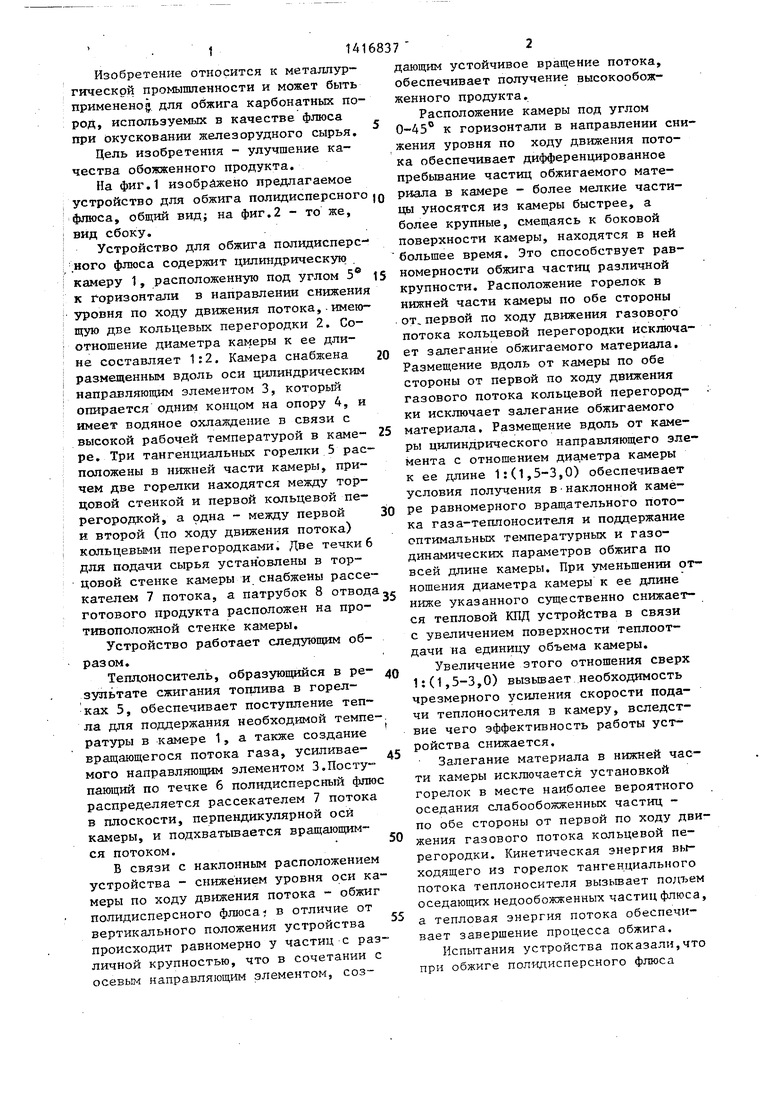

Иа фиг.1 изобрйжено предлагаемое

дающим устойчивое вращение потока, обеспечивает получение высокообожженного продукта.

Расположение камеры под углом 0-45 к горизонтали в направлении снижения уровня по ходу движения потока обеспечивает дифференцированное пребывание частиц обжигаемого мате-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования обжига извести в печи с кипящим слоем | 1987 |

|

SU1629722A1 |

| Многозонная вертикальная печь кипящего слоя | 1984 |

|

SU1208445A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Шахтная печь кипящего слоя | 1973 |

|

SU474665A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488054C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488055C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2485424C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2483261C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488052C2 |

Изобретение относится к области металлургической промышленности и мо- жет быть применено для обжига карбоТ натных пород, используемых в качестве флюса при окусковании железорудного сырья. Целью изобретения является повьшение качества обожженкого продукта. Теплоноситель, образующийся в результате сжигания топлива в горелках, обеспечивает поступление тепла для поддержания необходимой температуры в камере 1, а также создание вращающегося потока газа, усиливаемого направляющим элементом 3. Поступающий по течке 6 полидисперсный флюс распределяется рассекате-. лем 7 потока в плоскости, перпе1еди- кулярной оси камеры, подхватывается вращающимся потоком теплоносителя, обжигается и выносится из наклонной камеры 1. При обжиге полидисперсно- го флюса крупностью минус О,1 мм степень обжига и активность готового продукта возрастают соответственно на 15-20 абс.% и 50-100%. 2 з.п. ф-лы, 2 ил. с S

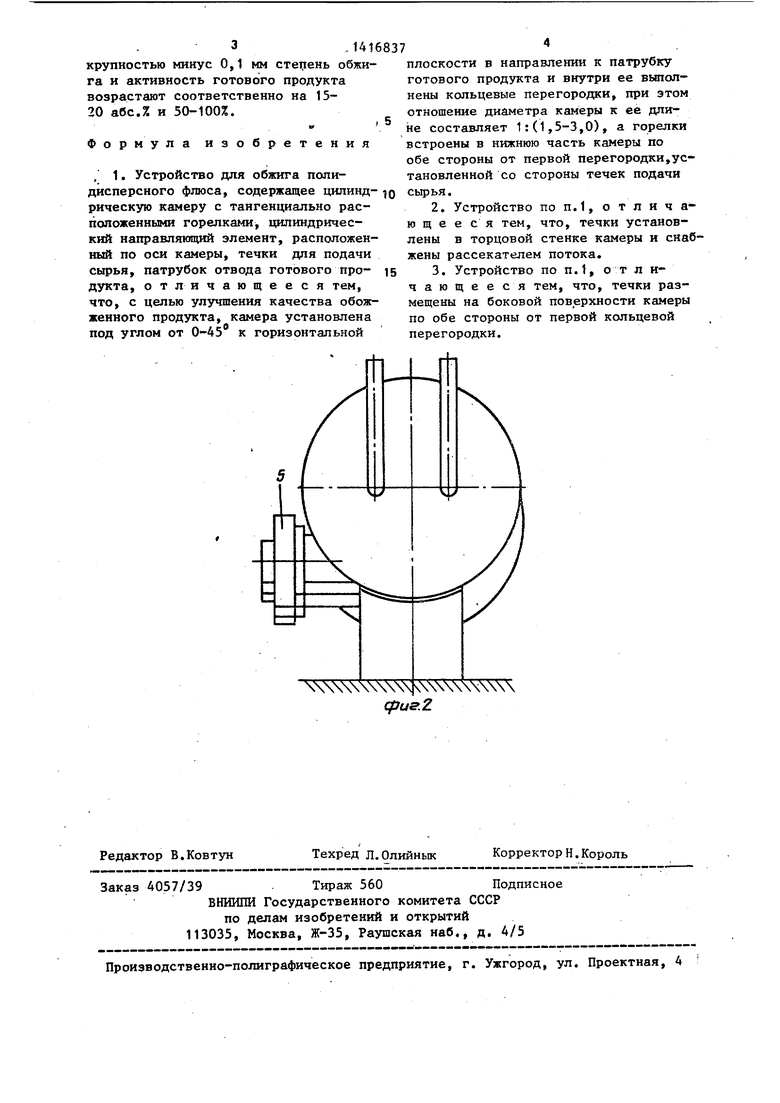

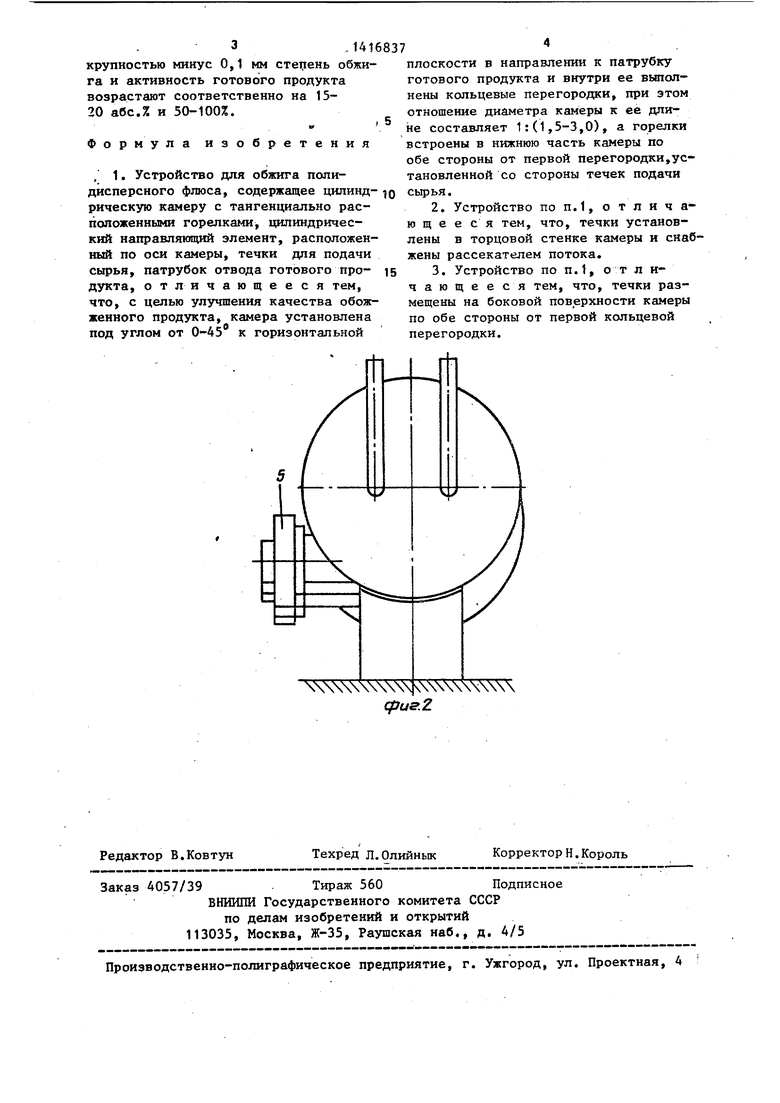

устройство для обжига полидисперсного |Q риала в камере - более мелкие части: флюса, общий вид; на фиг.2 - то же,

I вид сбоку.

Устройство для обжига полидисперс: .ного флюса содержит цилиндрическую

I камеру 1, расположенную под углом 5® tS

к горизонтали в направлении снижения I уровня по ходу движения потока,-имею- ; тую две кольцевых перегородки 2. Со- ; отношение диаметра камеры к ее дли- ; не составляет 1:2. Камера снабжена 20 I размещенным вдоль оси цилиндрическим i направляющим элементом 3, который : опирается одним концом на опору 4, и имеет водяное охлаждение в связи с высокой рабочей температурой в каме- 25 ре. Три тангенциальных горелки 5 расположены в нижней части камеры, причем две горелки находятся между торцовой стенкой и первой кольцевой перегородкой, а оцна - между первой 30 и второй (по ходу движения потока) кольцевыми перегородками. Две течки 6 для подачи сырья установлены в торцовой стенке камеры и снабжены рассецы уносятся из камеры быстрее, а более крупные, смещаясь к боковой поверхности камеры, находятся в ней большее время. Это способствует равномерности обжига частиц различной крупности. Расположение горелок в нижней части камеры по обе стороны от,первой по ходу движения газового потока кольцевой перегородки исключает залегание обжигаемого материала. Размещение вдоль от камеры по обе стороны от первой по ходу движения газового потока кольцевой перегородки исключает залегание обжигаемого материала. Размещение вдоль от камеры цилиндрического направляющего элемента с отношением диаметра камеры к ее длине 1:(1,5-3,0) обеспечивает условия получения внаклонной камере равномерного вращательного потока газа-теплоносителя и поддержание оптимальных температурных и газодинамических параметров обжига по всей длине камеры. При уменьшении откателем 7 потока, а патрубок 8 отвода ,с ношения диаметра камеры к ее длине

готового продукта расположен на противоположной стенке камеры.

Устройство работает следующим образом

Тепдоноситель, образующийся в результате сжигания топлива в горелках 5, обеспечивает поступление теп ла для поддержания необходимой темпе-. ратуры в камере 1, а также создание вращающегося потока газа, усиливаемого направляющим элементом 3.Поступающий по течке б полидисперсный флюс распределяется рассекателем 7 потока в плоскости, перпендикулярной оси камеры, и подхватывается вращающимся потоком.

В связи с наклонным расположением устройства - снижением уровня оси камеры по коду движения потока - обжиг полидисперсного флюса в отличие от вертикального положения устройства происходит равномерно у частиц с различной крупностью, что в сочетании с осевым направляющим элементом, соз

40

45

50

55

ниже указанного существенно снижае ся тепловой КПД устройства в связи с увеличением поверхности теплоотдачи на единицу объема камеры.

Увеличение этого отношения сверх 1:(1,5-3,0) вызьшает необходимость чрезмерного усиления скорости подачи теплоносителя в камеру, вследствие чего эффективность работы устройства снижается.

Залегание материала в нижней ча ти камеры исключается установкой горелок в месте наиболее вероятного оседания слабообожженных частиц - по обе стороны от первой по ходу д жения газового потока кольцевой перегородки. Кинетическая энергия выходящего из горелок тангенциального потока теплоносителя вызьшает подъ оседающих недообожженных частиц флюс а тепловая энергия потока обеспечивает завершение процесса обжига.

Испытания устройства показали,ч при обжиге пол1-1дисперсного флюса

цы уносятся из камеры быстрее, а более крупные, смещаясь к боковой поверхности камеры, находятся в ней большее время. Это способствует равномерности обжига частиц различной крупности. Расположение горелок в нижней части камеры по обе стороны от,первой по ходу движения газового потока кольцевой перегородки исключает залегание обжигаемого материала. Размещение вдоль от камеры по обе стороны от первой по ходу движения газового потока кольцевой перегородки исключает залегание обжигаемого материала. Размещение вдоль от камеры цилиндрического направляющего элемента с отношением диаметра камеры к ее длине 1:(1,5-3,0) обеспечивает условия получения внаклонной камере равномерного вращательного потока газа-теплоносителя и поддержание оптимальных температурных и газодинамических параметров обжига по всей длине камеры. При уменьшении от

0

5

0

5

ниже указанного существенно снижается тепловой КПД устройства в связи с увеличением поверхности теплоотдачи на единицу объема камеры.

Увеличение этого отношения сверх 1:(1,5-3,0) вызьшает необходимость чрезмерного усиления скорости подачи теплоносителя в камеру, вследствие чего эффективность работы устройства снижается.

Залегание материала в нижней части камеры исключается установкой горелок в месте наиболее вероятного оседания слабообожженных частиц - по обе стороны от первой по ходу движения газового потока кольцевой перегородки. Кинетическая энергия выходящего из горелок тангенциального потока теплоносителя вызьшает подъем оседающих недообожженных частиц флюс а, а тепловая энергия потока обеспечивает завершение процесса обжига.

Испытания устройства показали,что при обжиге пол1-1дисперсного флюса

крупностью минус 0,1 мм стецень обжига и активность готового продукта возрастают соответственно на 15- 20 абс.% и 50-100%.

Формула изобретения

, 1. Устройство для обжига полидисперсного флюса, содержащее цилинд рическую камеру с тангенциально расположенными горелками цилиндрический направляющий элемент, расположенный по оси камеры, течки для подачи сырья, патрубок отвода готового про- дукта, отличающееся тем, что, с целью улучшения качества обожженного продукта,камера установлена

к горизонтальной

-

под углом от 0-45

ч Cjpuff.Z

плоскости в направлении к патрубку готового продукта и внутри ее выполнены кольцевые перегородки, при этом отношение диаметра камеры к ее длине составляет 1:(1,5-3,0), а горелки встроены в нижнюю часть камеры по обе стороны от первой перегородки,установленной со стороны течек подачи

сырья,

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Циклонная печь для термообработки неспекающихся материалов | 1973 |

|

SU540118A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Циклонная печь для термической обработки мелкоизмельченного материала | 1983 |

|

SU1134870A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-08-15—Публикация

1985-02-19—Подача