VJ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА | 1991 |

|

RU2015183C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2003 |

|

RU2254691C2 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2400020C2 |

| СПОСОБ ГАЗОВОЙ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ В "КИПЯЩЕМ СЛОЕ" НАНОСТРУКТУРИРОВАННОГО КАТАЛИЗАТОРА | 2009 |

|

RU2402631C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2007 |

|

RU2357023C1 |

| УНИВЕРСАЛЬНАЯ ТЕРМОЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 2009 |

|

RU2414041C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

гтэоо

oootooooooo оо

OOOOOOQOOOOOOOOOOOOOOOOOOOOOOOO

У///////1У///Щ ж

гг

оо

.72

I эооооооо)

Од OD

4il Olib

, Изобретение относится к изотермо- магнитной обработке анизотропных ;постоянных магнитов, при которой изотермическое состояние во всей зоне :обработки устанавливается под действием зон подогрева, расположенных по бокам зоны обработки, путем термоэлектрического измерения температуры в пределах зон нагрева и соответствую- д щего регулирования мощности, идущей на нагрев зон подогрева и обработки.

Термическая обработка известных ферромагнитных сплавов, например,по- стоянных магнитов из сплавов типа 5 AlNiCo или FeCrCo, под действием мощного магнитного поля приводит к возникновению анизотропии магнитных свойств с высокими магнитными пока- зателями в предпочтительном направле- 20 НИИ, определяемом приложенным магнит- ным полем. При воздействии магнитно- го поля под постоянной температурой, т.е. при изотермомагнитной обработке, некоторые из этих материалов при-25 обретают особенно высокие магнитные показатели. При этом важно создать

изотермические условия во всей зоне 1 обработки во время нагрева и во время вьщержки темпратуры обработки.Это 30 связано с трудностями в печах для термической обработки, работающих в магнитном поле, так как полезное поперечное сечение печи определяется воздушным зазором электромагнита и потому относительно мало. Для прлуче ния необходимой для обработки напряженности поля5 составляющей 80- 240 КА/м, требуются больпше затраты, связанные с мощным электромагнитом или с соответствующей катушкой с.воздушным сердечником. По причине экономии для соответствующих магнитных систем под оборудование печи для термической обработки в магнитном поле выделяются лишь незначительные объемы. I

Поэтому на практике размещение

зоны обработки печи для термической обработки в очень маленькомg особенно по длине5 воздушном зазоре (около jQ 100-150 мм) электромагнита связано со значительными проблемами, так как наряду с пространством собственно под размещение обрабатьгеаемого материала требуется место под корпус пе-55 чи, нагревательные элементы и теплоизоляцию, причем температура обработки, составляющая от 600 до 850 С, как изотермическое состояние должна

40

5 20 25

30

jQ е-55к

35

40

держиваться во всей зоне обработки с высокой точностью (допуск ±5°С). Поддержание такого изотермического состояния весьма затрудняется из-за ограниченных возможностей теплоизоляции и в значительной мере нарушается вследствие высокой степени заполнения при загрузке обрабатываемого ма- терисша. Такие нарушения термической печной системы отчасти устраняются на известных печах для термической обработки путем размещения зон подогрева рядом с зоной обработки. Однако, как показывают следующие известные печи для термической обработки и способы регулирования температуры, до сих пор не удалось полностью устранить эти термические нарушения в условиях размещения в воздушном зазоре электромагнита.

В заявке ФРГ Г 2630676, кл. С 21 D 11/00, 1978 описаны способ и устройство для регулирования температуры печи для термической обработки. Способ включает регулирование температуры печи во время фазы нагрева и предусматривает раздельное регулирование имеющихся в печи зон по температуре и времени, причем .первая зона печи нагревается в соответствии с заданным извне значением, а фактическое значение первой зоны печи образует значение, заданное для нагрева остальных зон печи. Заданным значением первой зоны печи может быть и переменная программа температура - время.

В качестве, нагревательного устройства при использовании этого способа нагрева предлагается печь для термической обработки, в которой каждая зона печи имеет раздельно регулируемые нагревательные элементы и собственные устройства для измерения температуры в виде термоэлементов, а устройство регулирования для каждой зоны печи состои,т из собственного преобразователя измеряемой величины температуры, собственного регулятора и собственного усилителя.

I

Недостатком такого регулирования нагрева печи является предписанная в виде цепной последовательности зависимость регулируемой величины каждой зоны нагрева только от фактической величины температуры предьщущей зоны подогрева, где температура на одну ступень ниже, так как в регули3.

руемые величины температура обрабатываемого материала входит лишь косвенно в виде относительного падения температуры. Если изменение температуры обрабатьгоаемого материала следует за имеющейся в зоне печи температурой медленно, то для зон подогрева и для зоны обработки, в зависимости от степени заполнения печи, задается слишком высокая температура, что при непрерьшной и при прерывистой работе печи приводит к перепадам температуры на пере содных участках, препятствуя установлению желаемого изо- термического состояния в зоне обработки.

Цель изобретения - повьшение качества термообработки.

В основу изобретения положена за- дача усовершенствования принципа определения и реализации регулируемых величин на базе нагрева печи для термической обработки, регулируемого путем термоэлектрического измерения температуры в зонах подогрева и термической обработки.

Согласно изобретению эта задача решается таким образом, что в сере

дине зоны обработки, на активной тру- зо магнитов, направленно уложенных слоя-35

бе располагается термопара для первого регулирующего блока с задатчи- ком и силовым блоком, а по бокам, контактируя с обрабатываемьм материалом, - опорные элементы термопары, причем один опорньш элемент вместе с термопарой на первой зоне.подогрева, а другой опорный элемент вместе с термопарой на другой зоне подогрева соответственно по второму и 40 третьему регулирующим блокам образуют зависимые от разности температур цепи термоэлектрического тока, подключенные к силовым блокам для регулирования температуры в зонах подо- грева.

Устройство регулирования температуры регулирует печь для термической обработки с высокой скоростью разогрева, что обеспечивает соответствен-gg;,входят в зону обработки, контактируя

но высокую пропускную способность при обработке материала. Наряду с таким повьш1ением производительности, в первую очередь достигается повьштение постоянства температуры в зоне обра- gg ботки, что позволяет при изотермических условиях равномерно поднимать тепловой потенциал до температуры обработки, обусловленной обрабатываемым

с обрабатьшаемым материалом 4 в целях прямого измерения температуры. В регулирующих блоках 13 и 14. температурное напряжение, устанавливающееся в результате перепада температуры между зоной обработки 1 и зонами подогрева II и III, анализируется к в виде регулируемой величины токов нагрева подается в зоны подогрева

материалом. Благодаря использованию опорных элементов термопары с контактом для измерения температуры непосредственно на обрабатываемом материале удается надежно избегать опасных перегревов, которые могут иметь место в известных устройствах регулирования температуры в краевых зонах камеры для обработки.

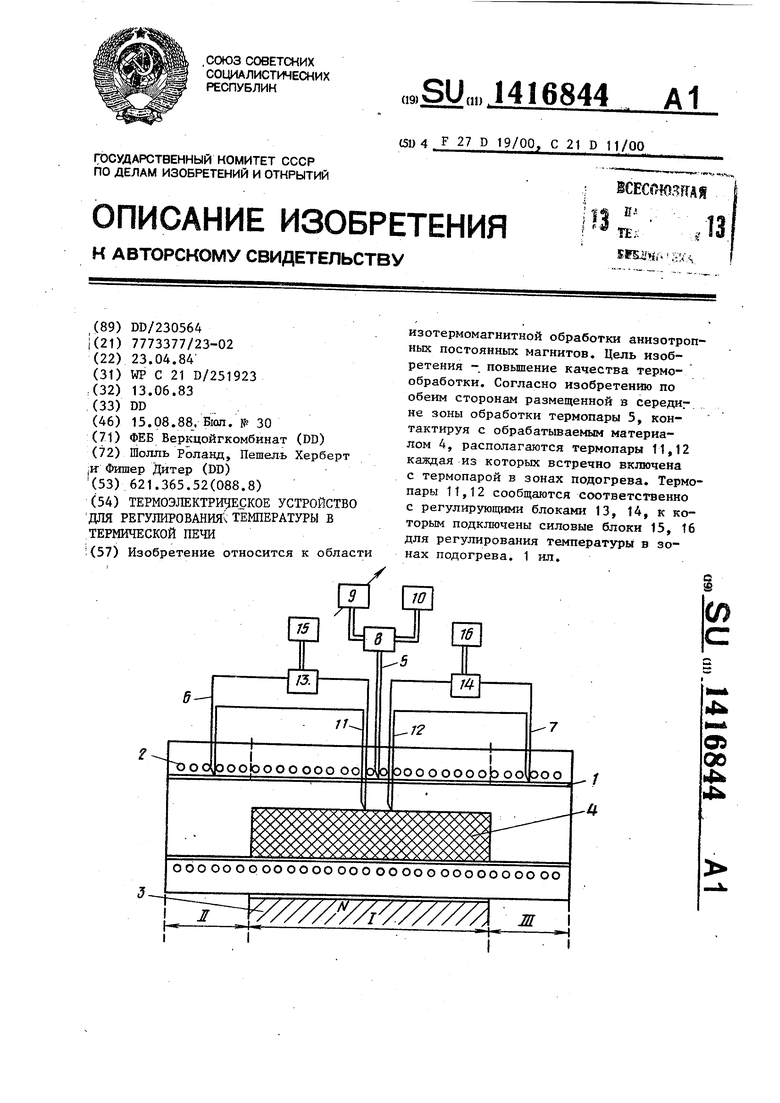

Схематически показано термоэлектрическое устройство регулирования температуры в печи для термической обработки постоянных магнитов в магнитном поле.

Печь для термической обработки состоит из активной трубы 1, окруженной снаружи нагревательными элементами 2, включенными так, что они образуют раздельные цепи накала,из которых одна находится в зоне обработки 1 и по одной цепи - в обеих зонах подогрева II и 11Т„ Активная труба 1 с нагревальнымк элементами 2 располагается в воздушном зазоре электромагнита 3, принимая в зоне обработки I, расположенной в воздушном зазоре, обрабатываемьш материал 4, состоящий из постоянных

5

0

ми в резервуаре,

Для термозпектри шского измерения температуры в середине зоны обработ ки I, контактируя с активной трубой 1, располагается термопара 5j а в зонах подогрева II и III - термопары 6 и 7. Термопара 5 в зоне обработки I сообщается с регулирующим блоком 8, который по температуре, установленной задатчиком 9 для зоны обработки I, через силовой блок 10 регулирует ток нагрева для зоны обработки I,

Термопары 6 и 7 зон подогрева II и III встречно включены с опорными элементами 11 и 12, сообщаясь с ре-, гулирующими блоками 13 и 14, причем опорные элементы термопары 11 и 12 через отверстия в активной трубе 1

,входят в зону обработки, контактируя

с обрабатьшаемым материалом 4 в целях прямого измерения температуры. В регулирующих блоках 13 и 14. температурное напряжение, устанавливающееся в результате перепада температуры между зоной обработки 1 и зонами подогрева II и III, анализируется к в виде регулируемой величины токов нагрева подается в зоны подогрева

5

II и III, При работе печи для термической обработки зона обработки I по задатчику 9, регулирующему блок и силовому блоку 11 прежде всего доводится до заданной температуры, : Термопара 5 для сравнения заданного ; значения служит для сообщения акту- I альной температуры в зоне обработ- ки I, Зоны подогрева II и III путем : встречного включения термопар 6 и 7

с опорными элементами термопары 11 ; и 12 устанавливаются по соответствую ; щим регулирующим блокам 13 и 14 так I чтобы по силовым блокам 15 и 16 ус- ;танавливался определенньй подъем (температуры по краю зоны обработки I Во время регулирования порожней печ для термической обработки опорные эл Jменты термопары 11 и 12 находятся В середине активной трубы 1„

Путем выбора технологически некри ;тической переломной температуры на ;задатчшсе 9 температура зоны обра- i ботки Ij ранее установленная на тем- iпературу обработки, понижается до этой равновесной температуры. Когда iравновесная температура достигает требуемого температурного профиля (f2 C) , цикл обработки начинается с быстрой загрузки обрабатываемого мтериала 4, предварительно нагретого за пределами печи до равновесной температуры. При этом опорные элементы термопары 11 и 12 после загрузки об рабатываемого материала 4 входят с ним в контакт, получая свою температуру сравнения непосредственно от об рабатываемого материала 4.

Если .загрузка обрабатьтаемого материала 4 производится достаточно быстро, то задатчик 9 можно сразу же Переключать на температуру обработки. В противном случае необходимо дождаться термической компенсации, из- меренной на обрабатьгоаемом материале 4,

После переключения задатчика .9 на температуру обработки на нагрев

0

5

16844

0

6

зоны обработки I идет максимальная мощность. На нагрев обеих зон подогрева II и III, образующих термические буферы, идет мощность, незначительно превьппающая регулируемую мощность на удержание. Причина заключается в том, что на контуры регулирования для зон подогрева II и III подается только фактическая температура обрабатываемого материала 4,

Б период наибольшей скорости разогрева, составляющей примерно 60-80% от преодолеваемого перепада температуры, перепад температуры в пределах обрабатываемого материала 4 остается ниже +5°С, что опять полностью компенсируется с приближением к температуре обработки. Посредством регулятора при установлении температуры обработки подключается необходимое для термомагнитной обработки магнитное поле на электромагните 3.

25 Формула изобретения

Термоэлектрическое устройство дл регулирования температуры в термической печи преимущественно с двзшя зонами подогрева и зоной обработки для термической обработки постоян-

жащее для каждой зоны термопару,соединенную с регулятором, выход которого соединен с силовым блоком, причем регулятор зоны обработки подсоединен также к задатчику температуры,о т- л и чающееся тем, что, с целью повьппения качества термообработки, оно снабжено третьей и четвертой термопарами, расположенными по обе стороны от термопары, установленной в середине зоны обработки, причем третья и четвертая термопары выполнены с возможностью контакта с обрабатываемым материалом и соединены с регуляторами зон подогрева и встречно- с термопарами, расположенными в зонах подогрева.

Авторы

Даты

1988-08-15—Публикация

1984-04-23—Подача