ю

О5

сл

о со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования минераловатных скорлуп | 1986 |

|

SU1411146A1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1193134A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1303567A1 |

| Устройство для изготовления скорлуп | 1985 |

|

SU1348181A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1260197A1 |

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных материалов. Целью изобретения является повышение качества изделий, В устройстве для формования скорлуп, содержащем пустотелую матрицу и вертикально-подвижный пуансон с перфорированными цилиндрическими поверхностями и охватывающую пуансон коробку для формования боковых поверхностей изделия, на торцах матрицы смонтированы подвижные секторы, образующие совместно с продольными бортами матрицы ее загрузочную полость, при зтом на продольных бортах установлены вращаемые пластины, на концах которых закреплены параллельно бортам прижимные планки, а о над верхним образцом матрицы горизонтально расположена подвижная гресл с: бенка. Изобретение дополнительное к авт. св. № 1052504. 2 ил.

14)

Изобретение может быть использовано в промышленности теплоизоляционных строительных материалов и является усовершенствованием устройства для формования минераловатных скорлуп по авт. ев, № 1052504.

Целью изобретения является повышение качества изделий.

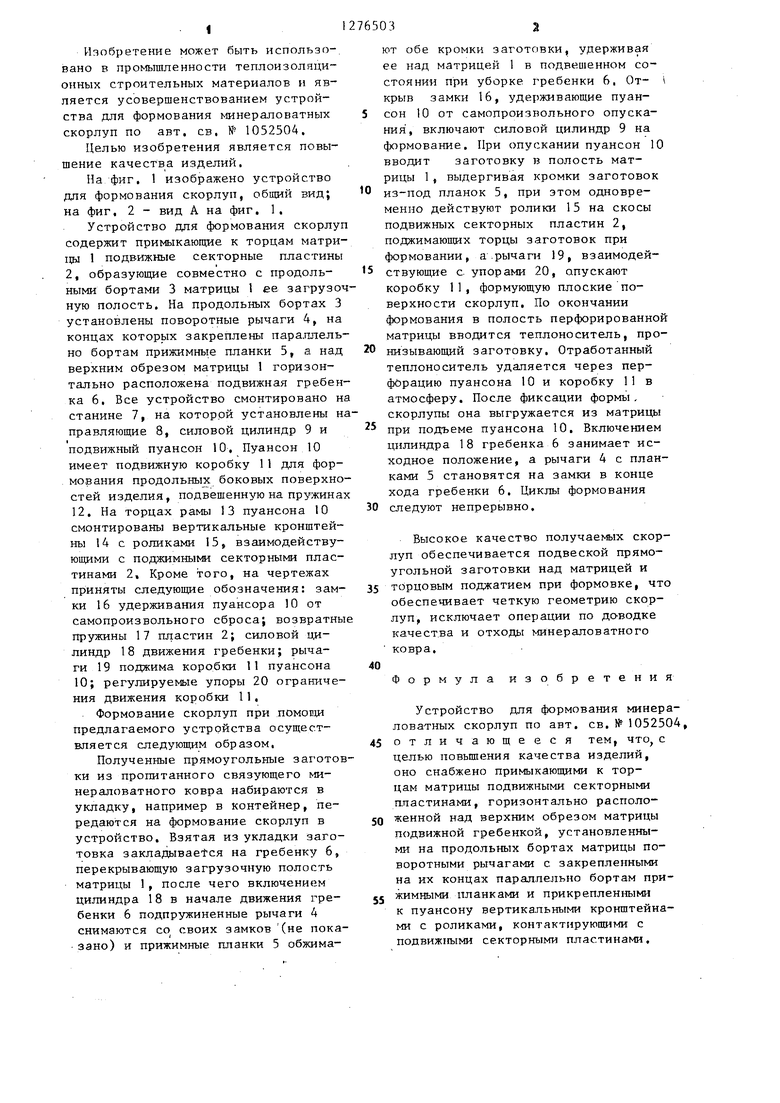

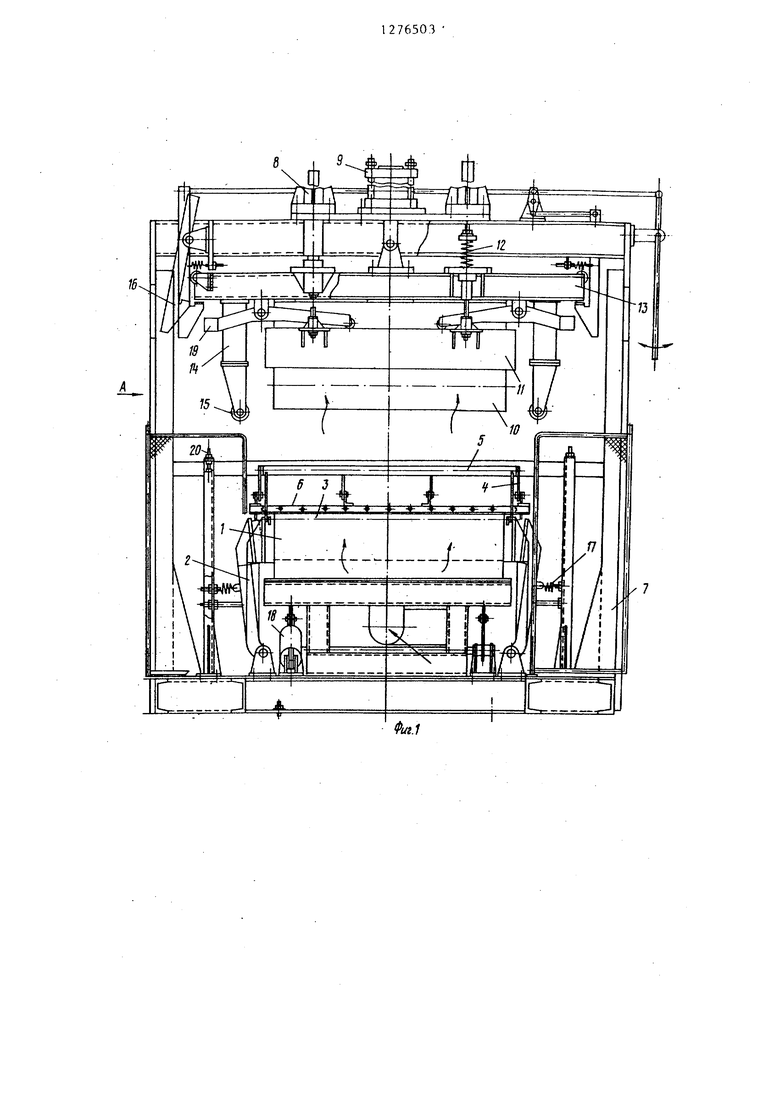

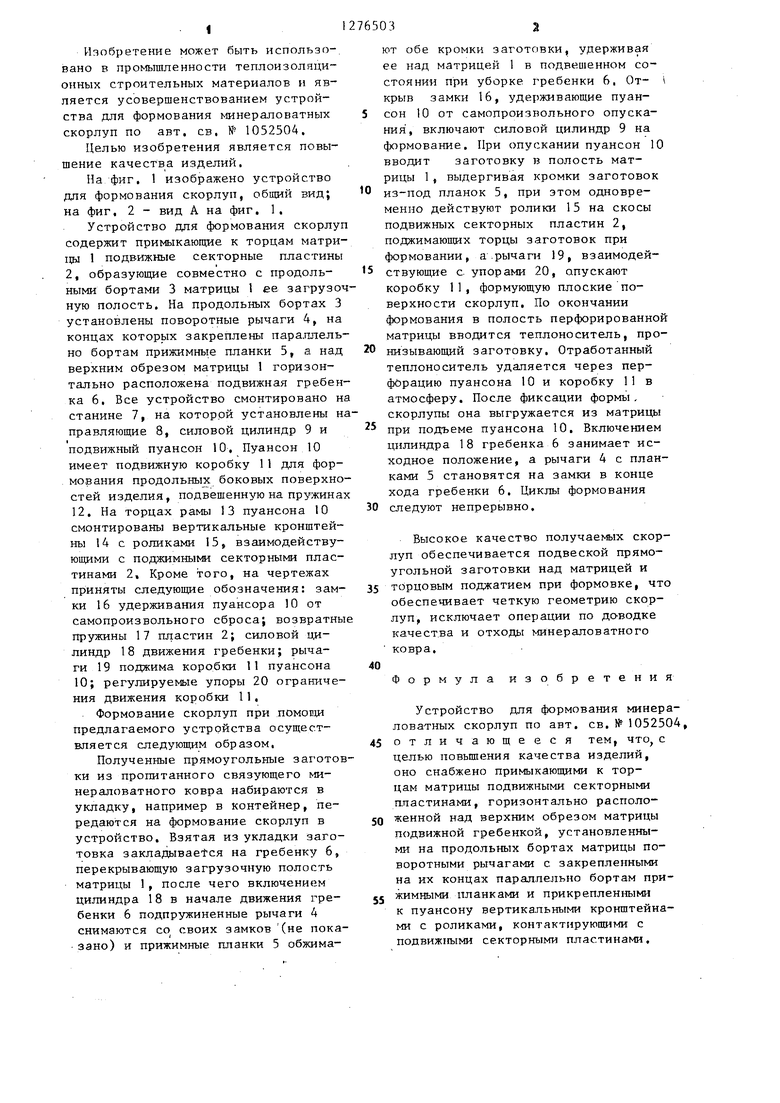

На фиг. 1 изображено устройство для формования скорлуп, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство для формования скорлуп содержит примыкающие к торцам матрицы 1 подвижные секторные пластины 2, образующие совместно с продольными бортами 3 матрицы 1 ее загрузоную полость. На продольных бортах 3 установлены поворотные рычаги 4, на концах которых закреплены пара.плельно бортам прижимные планки 5, а над верхним обрезом матрицы 1 горизонтально расположена подвижная гребенка 6. Все устройство смонтировано н станине 7, на которой установлены нправляющие 8, силовой цилиндр 9 и подвижный пуансон 10. Пуансон 10 имеет подвижную коробку 11 для формования продольных боковых поверхностей изделия, подвешенную на пружина 12. На торцах рамы 13 пуансона 10 смонтированы вертикальные кронштейны 14 с роликами 15, взаимодействующими с поджимными секторными пластинами 2, Кроме того, на чертежах приняты следующие обозначения: замки 16 удерживания пуансора 10 от самопроизвольного сброса; возвратны Пружины 17 пластин 2; силовой идлиндр 18 движения гребенки; рычаги 19 поджима коробки 11 пуансона 10; регулируемые упоры 20 ограничения движения коробки 11.

Формование скорлуп при noMocjjn предлагаемого устройства осуществляется следующим образом.

Полученные прямоугольные заготовки из пропитанного связующего минераловатного ковра набираются в укладку, например в контейнер, передаются на формование скорлуп в устройство. Взятая из укладки заготовка закладаваеТся на гребенку 6, перекрывающую загрузочную полость матрицы 1, после чего включением цилиндра 18 в начале движения гребенки 6 подпружиненные рычаги 4 снимаются со своих замков (не показано) и прижимные планки 5 обжимают обе кромки заготовки, удерживая ее над матрицей 1 в подвешенном состоянии при уборке гребенки 6, От- крыв замки 16, удерживающие пуансон Ш от самопроизвольного опускания, включают силовой цилиндр 9 на формование. При опускании пуансон 10 вводит заготовку в полость матрицы 1 , выдергивая кромки заготовок

из-под планок 5, при зтом одновременно действуют ролики 15 на скосы подвижных секторных пластин 2, поджимающих торцы заготовок при формовании, а .рычаги 19, взаимодей5 ствующие с упорами 20, опускают коробку 11, формующую плоские поверхности скорлуп. По окончании формования в полость перфорированной матрицы вводится теплоноситель, про0 низываюший заготовку. Отработанный теплоноситель удаляется через перфорацию пуансона 10 и коробку 11 в атмосферу. После фиксации формы , скорлупы она выгружается из матрицы

при подъеме пуансона 10. Включением цилиндра 18 гребенка 6 занимает исходное положение, а рычаги 4 с планками 5 становятся на замки в конце хода гребенки 6. Циклы формования

0 следуют непрерывно.

Высокое качество получаемых скорлуп обеспечивается подвеской прямоугольной заготовки над матрицей и 5 торцовым поджатием при формовке, что обеспечивает четкую геометрию скорлуп, исключает операции по доводке качества и отходы минераловатного ковра.

Формула изобретения

Устройство для формования минераловатных скорлуп по авт. св. № 1052504,

5 отличающееся тем, что, с целью повьшгения качества изделий, оно снабжено примыкающими к торцам матрицы подвижными секторными пластинами, горизонтально располо50 женной над верхним обрезом матрицы подвижной гребенкой, установленными на продольных бортах матрицы поворотными рычагами с закрепленными на их концах параллельно бортам приij жимными планками и прикрепленными к пуансону вертикальными кронштейнами с роликами, контактирующими с подвижными секторными пластинами.

&udf(

12

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-15—Публикация

1984-12-20—Подача