J-г

i:.,fcs:ra

( 00 Сл

СХ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки деталей | 1989 |

|

SU1710277A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Механизированный многоярусный накопитель | 1988 |

|

SU1699866A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для контактной рельефной сварки | 1984 |

|

SU1199531A1 |

| Манипулятор | 1985 |

|

SU1331638A1 |

Изобретение относится к машиностроению и может быт1 нрименено при механизации и автоматизации загрузки - вьи рузки металлорежущих станков в производстве деталей тина валов, осей и т. п. Целью изобретения яв.1яется повышение ироизводи- тельности. С поддона 2, размеп ениого на накопителе 7, захватами 19 поочередно с верхнего ряда берутся заготовки I и устанавливаются в захват 21. Заготовки посредством каретки 10 транспортируются к станку и устанавливаются на него. После окончания обработки манипулятор 8 снимает деталь со станка и укладывает ее на ноддон 2 другого накоп1гге.-|я. 2 з.и.ф-лы, 3 ил.

Ф/уг. /

Изобретение относится к машиностроению и может быть применено при механи- зации и автоматизации загрузки-вь грузки металлорежущих станков в производстве деталей типа валов, осей и т. п.

Целью изобретения является повышение производительности за счет увеличения времени непрерывной работы технологического оборудования.

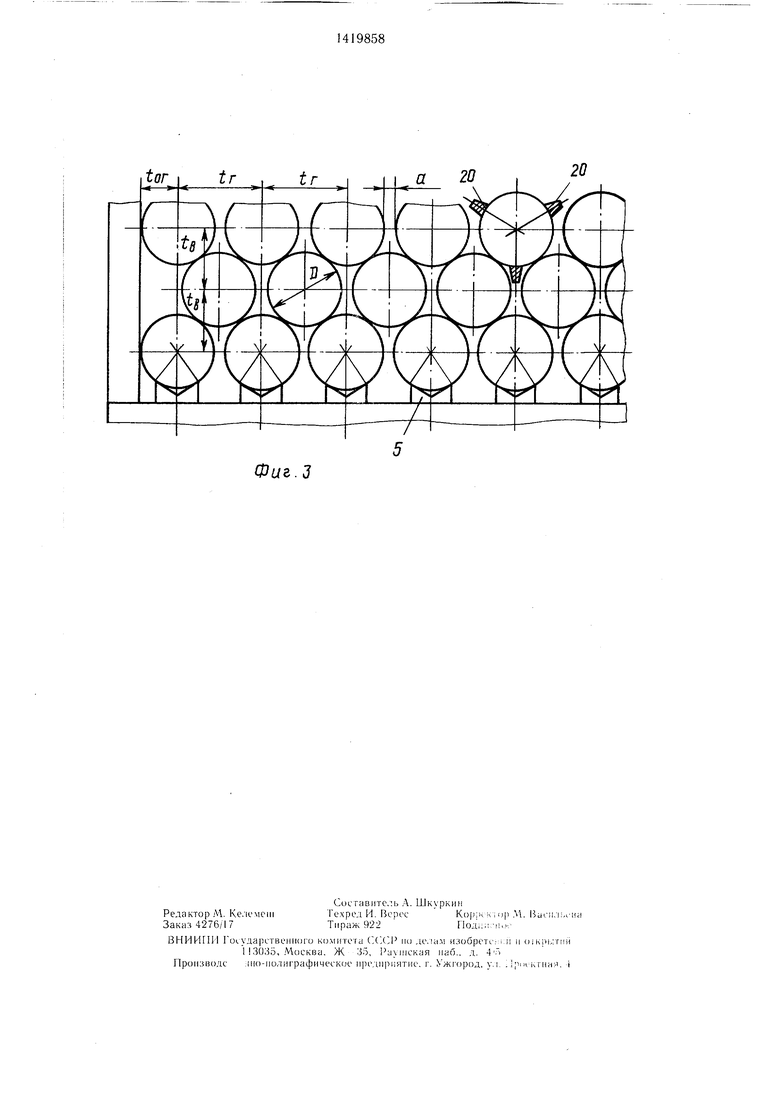

; На фиг. 1 изображен участок соглас- ; но изобретению, общий вид; на фиг. 2 и 3 -

варианты размещения цилиндрических дета- лей на поддоне.

: Роботизированный участок обработки ва- ; лов содержит цилиндрические заготовки 1, уложенные на поддоне 2, который установ- лен на накопителе 7 с возможностью пере- : мещения в горизонтальной плоскости. На

поддоне жестко установлены стойки 3, а стой- ; ки 4 установлены с возможностью пере- ; мещения. Ноддон может быть снабжен пере: движными прижимами 5, необходимыми для I укладки стержней с зазором а. С обеих I сторон станка 6 установлены накопители 7, i на которые поставлены сменные поддоны 2. I На балке 9 подвижно установлены загрузочный (правый) и разгрузочный 8 (левый) манипуляторы. Конструкции их идентичны за исключением захватов. Поэтому рассмотрим лишь правый манипулятор.

Основой манипулятора является каретка 10, образующая с балкой 9 поступательную пару. Корпуса 11, 12 и 13 образуют с кареткой горизонтальные, а с ползунами 14, 15 и 16 - вертикальные поступательные пары. Причем на направляющих каретки корпуса 11, 12 и 13 могут фиксироваться неподвижно с помощью болтов 17. На нижних концах крайних ползунов 14 и 16 закреплены корпуса 18 торцовых . периферийных захватов 19. На обращенных один к другому торцах захватов 19 равномерно по окружности в радиальных пазах установлены с возможностью принудительного синхронного перемещения по три пальца 20 (фиг. 3). На нижнем конце ползуна 15 средней руки установлен периферийный рычажный захват 21. Ползуны 14 и 16 могут перемещаться лишь синхронно. В плоскости фиг. 1 направления движений подвижных звеньев обозначены стрелками, а направления, перпендикулярные плоскости чертежа, жирными крестами - от пас и точками - к нам.

Настройка производится следующим образом.

Корпуса 11 и 13 крайних ползунов перемещением по направляющим каретки 10 устанавливаются и стопорятся болтами 17 в таком положении, чтобы между пальцами 20 обоих захватов было расстояние /с+2&, где /с - длина стержня, 6 - зазор между торцами стержней и пальцами : ахватов. Корпус 12 средней руки в оби р i случае устанавливается напротив центра , лжести стерж

0

5

г

0

ней. В радиальных направлениях пальцы захватов крайних рук устанавливаются с некоторыми зазорами на диаметр стержня D.

Цикл пощтучной выдачи цилиндрических стержней из поддона-накопителя и транспортирования их на станок осуществляется управляющей программой или ми- ниЭВМ в следующей последовательности.

Из верхнего исходного положения (ось Ор-Ор) ползуны 14 и 15 крайних рук синхронно опускаются до совмещения осей лх захватов с осью очередного стержня верхнего ряда; захваты 19 перемещаются в сторону стержня и их нижние пальцы заходят в нижний промежуток между смежными стержнями, а верхние - в пространство над стержнем; пальцы 20 захватов синхронно перемещаются к стержню и сжимают его за участки периферийной поверхности, примыкающие к торцам и граничащие внизу с промежутком между смежными стержнями, а вверху - со свободным от стержней пространством; ползуны 14 и 16 синхронно перемещаются вверх до совмещения оси стержня Ос-Ос с осью Ор-Ор, причем в это время пальцы захвата средней руки раскрыты, а поэтому стержень оказывается между ними; пальцы захвата средней руки сжи.мают стержень, после чего пальцы захватов крайних рук разжимаются и выводятся за пределы стержня.

На этом цикл выдачи стержня из под- 0 дона-накопителя закончен.

Цикл загрузки станка.

Манипулятор (правый) перемещается влево в положение «Над станком, средний ползуп онускаег стержень в зону обработки на станке, i-ле производится перехват заготовки, и рука поднимаегся вверх, после чего манипулятор возвращается в положение «Над поддоном ; за время загрузки станка у правого накопителя 7 подвижная часть с поддоном 8 перемещается на величину горизонтального шага /г (фиг. 3).

После выработки верхнего ряда стержней накопитель 7 перемеплает поддон 2 на щаг /,-/2, а высота опускания-подъема крайних по;1зунов увеличивается на величину вертикального ijiara th.

Принцип работы разгрузочного (левого) манипулятора аналогичен загрузочному. Разница состоит к том, что цикл его работы осуществляется обратном порядке, т. е. обработапный стерж1М1Ь со станка транспортируется в зону левого поддона и укладывается в нем. Кроме того, захваты крайних рук выполнены в виде конусных деталей для захватывания стержней за центровые отверстия.

5

0

5

0

Формула изобретения

пере1мещения каретка, имеющая установленный с возможностью вертикального пере- меш,ения ползун с захватом, накопитель, размещенный в рабочей зоне каретки с установленным на нем переналаживаемым поддоном для цилиндрических деталей, уложенных на нем горизонтально в ряд, при этом поддон установлен с возможностью горизонтального перемещения в направлении, перпендикулярном направлению перемещения каретки, отличающийся тем, что, с целью повыщения производительности, он снабжен установленной на балке дополнительной кареткой с тремя ползунами, размещенными с возможностью вертикального перемещения, на которых установлены захваты, причем два крайних ползуна выполнены с возможностью синхронного перемещения, а основная каретка снабжена двумя дополнительными ползунами с захватами, установленными с возможностью синхронного вертикального перемещения, при этом захваты двух крайних ползунов каждой из кареток размещены с возможностью синхронного горизонтального перемещения навстречу друг другу, кроме того, в рабочей зоне допол0

0

нительной каретки установлен дополнительно введенный накопитель с поддоном, размещенным с возможностью горизонтального перемещения в направлении, перпендикулярном направлению перемещения каретки, причем поддоны каждого накопителя выполнены с возможностью размещения цилиндрических деталей в несколько горизонтальных рядов один над другим.

Фиг. 2

Фиг.З

| Средства механизации и автоматизации в машиностроении.-Механизация и автоматизация произволства | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1988-08-30—Публикация

1986-05-12—Подача