со

со

О) 4;:

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Устройство для укладки в пакет щитов | 1961 |

|

SU142201A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| АГРЕГАТ ДЛЯ ПОДАЧИ ТОВАРОВ В ПОДДОНАХ И ИМ ПОДОБНОЙ ТАРЕ ИЗ ПОДСОБНЫХ ПОМЕЩЕНИЙ В ТОРГОВЫЙ ЗАЛ | 1969 |

|

SU239848A1 |

| Склад для хранения штучных грузов | 1976 |

|

SU734088A1 |

| Способ укладки штучных изделий в пакет и транспортная линия для его осуществления | 1978 |

|

SU887387A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Склад для хранения штучных грузов | 1986 |

|

SU1368232A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

Изобретение относится к устр- вам для загрузки конвейера штучными грузами и м.б, использовано в различных отраслях пром-сти. Цель изобретения - повышение надежности загрузки двухветвевого конвейера. Секции (С) 2и 3 .подъемно-поворотной секционной платформы, расположенной между цепями конвейера, установлены на параллельных рычагах 4 и 5 различной длины. При этом С 2 и 3 установлены с возможностью поворота от привода поворота, выполненого в виде шарнирно соединенного с С 2 пневмоципиндра (ПЦ) 7, и связаны между собой тягами 6. При включении ИЦ 7 опускаются С 2 и 3платформы с грузами. При этом С 2 опускается за счет прямого действия ПЦ 7, аСЗ-за счет воздействия тяг 6. За счет большей длины рычага 5 опускание С 3 сопровождается сдвигом ее в сторону от С 2, при : этом между грузами на С 2 и 3 возникает свободный промежуток, 1 з.п. ф-лы, 3 ил. с W

Фиг. J

11419964

Изобретение относится к устройствам для загрузки конвейера штучными грузами и может найти применение в различных отраслях хозяйства.

Цель изобретения - повышение на- . дежности загрузки двухветвевого конвейера.

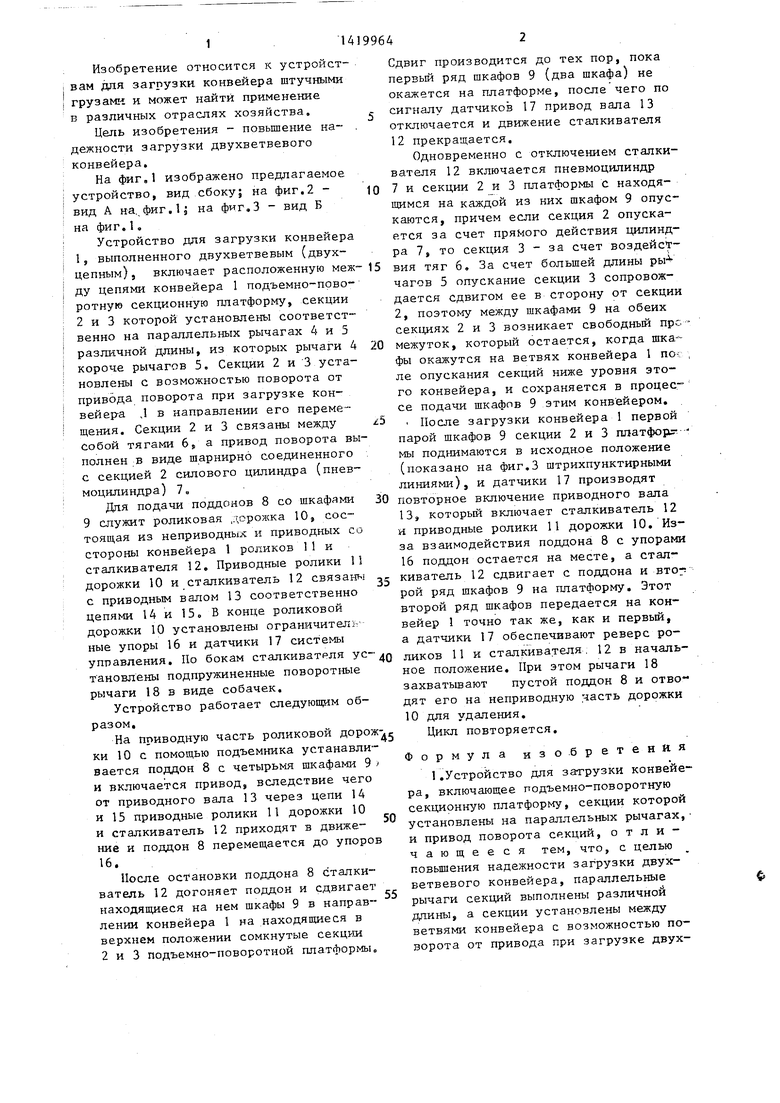

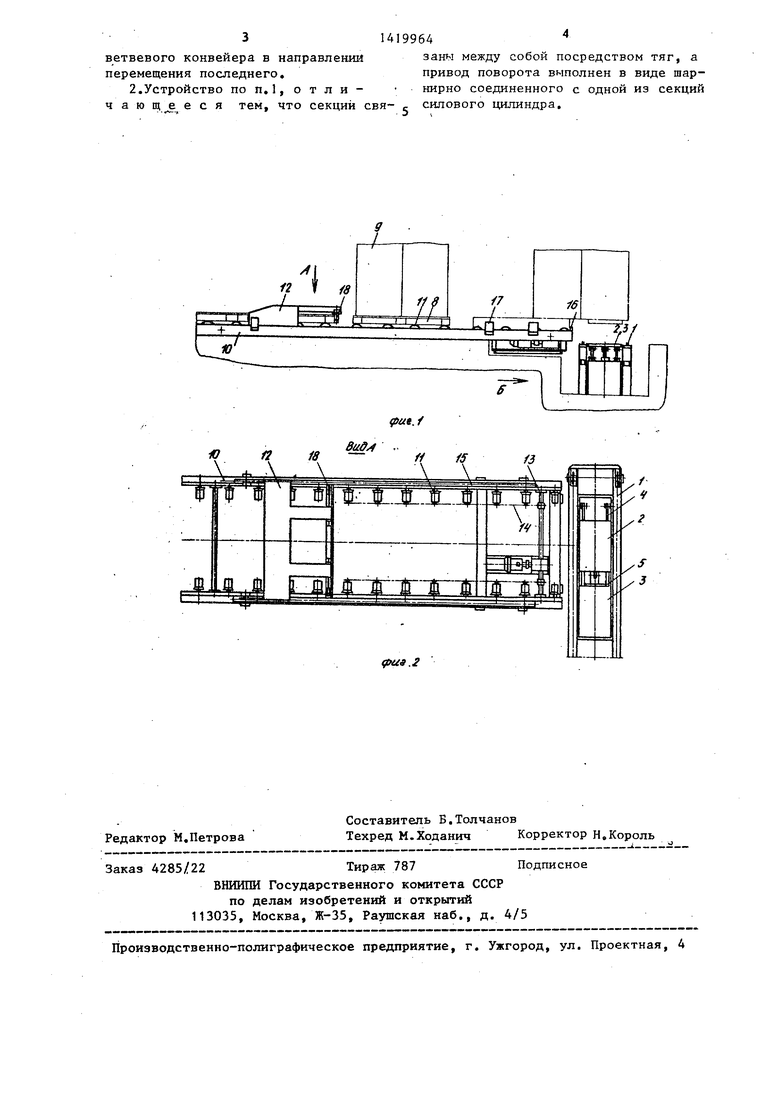

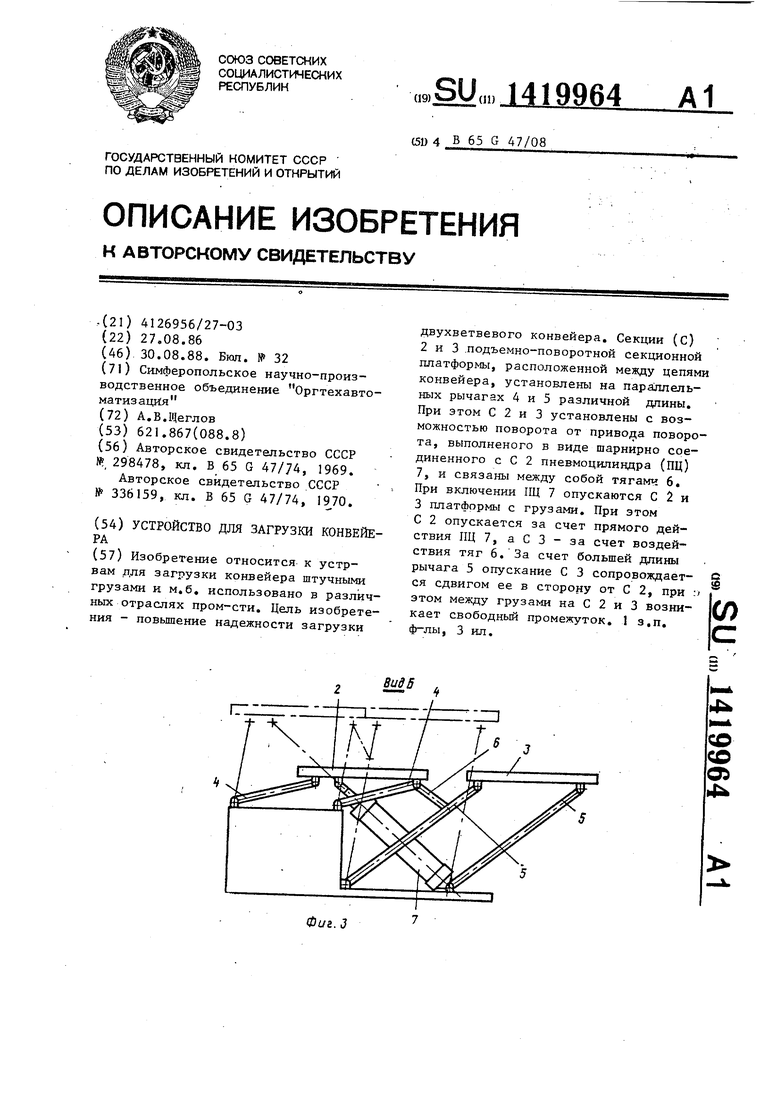

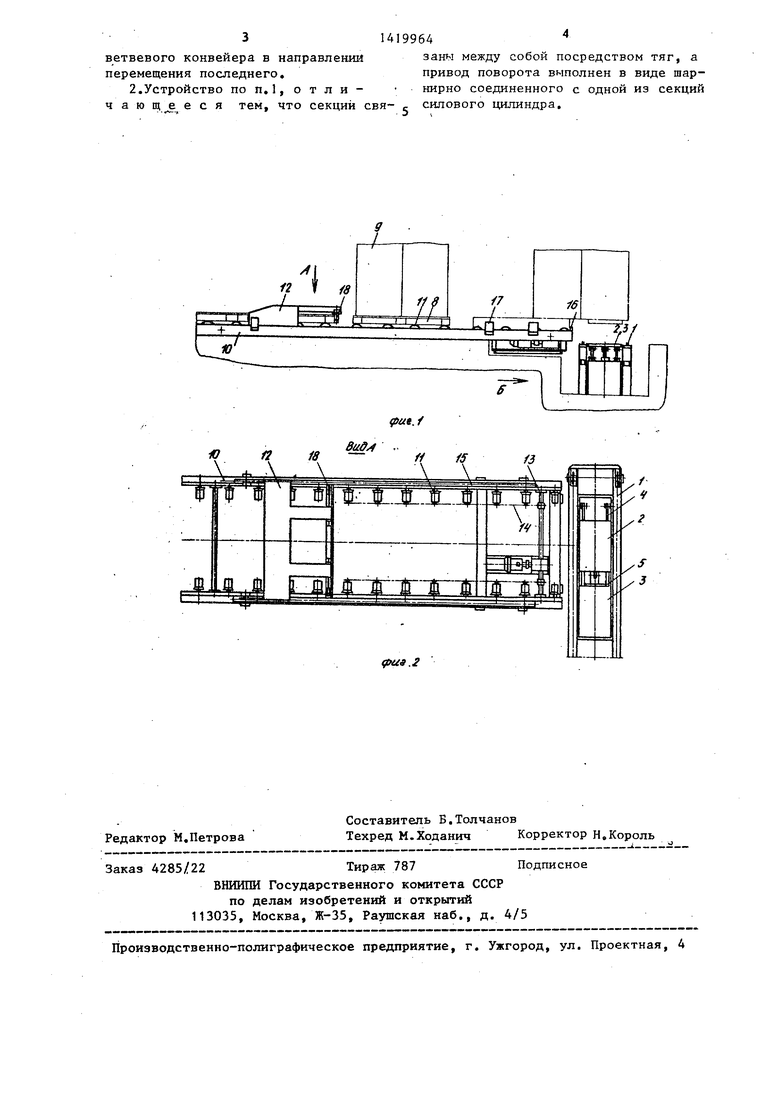

На фиг,1 изображено предлагаемое устройство, вид сбоку; на фиг.2 - Q вид А на. фиг.1| на фиг,3 - вид Б на фиг,1,

Устройство для загрузки конвейера 1, выполненного двухветвевым (двухСдвиг производится до тех пор, пока первый ряд шкафов 9 (два шкафа) не окажется на платформе, после чего по сигналу датчиков 17 привод вала 13 отключается и движение сталкивателя 12 прекращается.

Одновременно с отключением сталки вателя 12 включается пневмоцилиндр 7 и секции 2 и 3 платформы с находя- шлмся на каждой из них шкафом 9 опус каются, причем если секция 2 опускается за счет прямого действия цилиндра 7, то секция 3 - за счет воздейсТцепным), включает расположенную меж- 15 вия тяг 6. За счет большей длины ры

ду цепями конвейера 1 подъемно-поворотную секционную платформу, секции 2 и 3 которой установлены соответственно на параллельных рычагах 4 и 5 различной длины, из которых рычаги 4 20 короче рычагов 5, Секции 2 и 3 установлены с возможностью поворота от привода поворота при загрузке кон- вейер-а ,1 в направлении его перемещения. Секции 2 и 3 связаны между /5 собой тягами 6 а привод поворота выполнен в виде шарнирно соединенного , с секцией 2 силового цилиндра (пнев моцилиндра) 7„

Для подачи поддонов 8 со шкафами 30 9 служит роликовая ,доролска 10, состоящая из неприводных и приводных со стороны конвейера 1 роликов 11 и сталкивателя 12, Приводные ролики 11

чагов 5 опускание секции 3 сопровождается сдвигом ее в сторону от секции 2, поэтому между шкафами 9 на обеих секциях 2 и 3 возникает свободный про межуток, который остается, когда шкафы окажутся на ветвях конвейера 1 по ле опускания секций ниже уровня этого конвейера, и сохраняется в процессе подачи шкафов 9 зтим конв ейером,

После загрузки конвейера 1 первой парой шкафов 9 секции 2 и 3 платфоцг мы поднимаются в исходное положение (показано на фиг.З штрихпунктирными линиями), и датчики 17 производят повторное включение приводного вала 13, который включает сталкиватель 12 и приводные ролики 11 дорожки 10, Из- за взаимодействия поддона 8 с упорами 16 поддон остается на месте, а сталдорожки 10 и сталкиватель 12 связаны 5 киватель 12 сдвигает с поддона и втог с приводным валом 13 соответственно рой ряд шкафов 9 на платформу. Этот цепями 14 и 15« В конце роликовой второй ряд шкафов передается на кон- дорожки 10 установлены ограничитель- вейер 1 точно так же, как и первый, ные упоры 16 и датчики 17 системы а датчики 17 обеспечивают реверс ро- управления. По бокам сталкивателя ликов 11 и сталкивателя, 12 в началь- тановлены подпружиненные поворотные рычаги 18 в виде собачек.

Устройство работает следуюшлм образом.

На приводную часть роликовой дорож-д ки 10 с помощью подъемника устанавливается поддон 8 с четырьмя шкафами 9 и включается привод, вследствие чего от приводного вала 13 через цепи 14 и 15 приводные ролики 11 дорожки 10 и сталкиватель 12 приходят в движение и поддон 8 перемещается до упоров 16,

После остановки поддона 8 сталкиватель 12 догоняет поддон и сдвигает находяшд еся на нем шкафы 9 в направлении конвейера 1 на находящиеся в верхнем положении сомкнутые секции 2 и 3 подъемно-поворотной платформы

50

55

нов положение. При этом рычаги 18 захватьшают пустой поддон 8 и отводят его на неприводную часть дорожки 10 для удаления.

Цикл повторяется.

Формула изобретения

Одновременно с отключением сталкивателя 12 включается пневмоцилиндр 7 и секции 2 и 3 платформы с находя- шлмся на каждой из них шкафом 9 опускаются, причем если секция 2 опускается за счет прямого действия цилиндра 7, то секция 3 - за счет воздейсТвия тяг 6. За счет большей длины ры

чагов 5 опускание секции 3 сопровождается сдвигом ее в сторону от секции 2, поэтому между шкафами 9 на обеих секциях 2 и 3 возникает свободный промежуток, который остается, когда шка- фы окажутся на ветвях конвейера 1 по-; ле опускания секций ниже уровня этого конвейера, и сохраняется в процессе подачи шкафов 9 зтим конв ейером,

После загрузки конвейера 1 первой парой шкафов 9 секции 2 и 3 платфоцг мы поднимаются в исходное положение (показано на фиг.З штрихпунктирными линиями), и датчики 17 производят повторное включение приводного вала 13, который включает сталкиватель 12 и приводные ролики 11 дорожки 10, Из- за взаимодействия поддона 8 с упорами 16 поддон остается на месте, а сталкиватель 12 сдвигает с поддона и втог рой ряд шкафов 9 на платформу. Этот второй ряд шкафов передается на кон- вейер 1 точно так же, как и первый, а датчики 17 обеспечивают реверс ро- ликов 11 и сталкивателя, 12 в началь-

нов положение. При этом рычаги 18 захватьшают пустой поддон 8 и отводят его на неприводную часть дорожки 10 для удаления.

Цикл повторяется.

Формула изобретения

31419964

ветвевого конвейера в направлении заны между собой посредством тяг, а перемещения последнего.привод поворота выполнен в виде шар2.Устройство по п. 1, о т л и - нирно соединенного с одной из секций ч а ю 1Д. е с я тем, что секций свя- силового цилиндра.

(а .2

| Авторское свидетельство СССР №,298478, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ОРГТЕХСТРОМ» | 0 |

|

SU336159A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-08-30—Публикация

1986-08-27—Подача