4

со со со

4ih

Изобретение относится к резиновой |1ромышленности, в частности к раз- )работке способа получения резиновой смеси на основе хлоропренового каучука, предназначенной для изделий резино-технической промьлиленности. Цель изобретения - повышение уп- :руго-прочностных свойств резины. ; Пример 1. Готовят резиновую ;смесь на основе хлоропренового кау- |чука КР-50 по рецепту, мае.ч,: каучук :10U; окись магния 7; окись цинка 5; |стеарин 0,5; дибутилфталат 10; вазе- линовое масло 2,0; технический уг- ;лерод IIM-15 АО. : Измельченный с окисью магния :каучук загружают в смеситель плужного :типа, снабженный режуще-диспергирующим устройством. Одновременно в сме- ситель загружают технический углерод и остальные ингредиенты (целевые добавки: стеарун), кроме жидкого мягчителя и окиси цинка.

Режим смешения следующий:

Ингредиенты

Время начала смешения, мин

Каучук, окись магния, . технический углерод, целевые добавки О Дибутилфталат, вазелиновое масло - жидкий мягчитель5,8 Окись цинка9 Выгрузка смеси по истечении 10 мин Затем порошкообразную композицию резиновой смеси смешивают в вальцах в течение 2 мин.

В примере 1 общая продолжитель- ноСть перемешива)ия tpj 10 мин, соотношение продолжительности сухог перемешивания t (до ввода жидкого мягчителя) к продолжительности перемешивания после ввода жидкого мягчителя t составляет t : t 5,8 : : 4.,2 1,4.

2-5. Аналогично примере 2-t примере 3 - t

Примеры примеру 1, но в 6 : 4 1,5; в

tK

t

tk

4

6,2 : 3,8 1,6; в примере 4 - t 6,3 : 3,7 1,7; в приме- - tc : t S, 6,4 :, 3,6 1 ,8. Примеры 6-10. Аналогично примеру 1, но общая продолжительност перемешивания: t s 15 мин, в примере 6 r tc : t к «,7 : 6,25 1,4;

С

ре 5

примере 7 - t

9,00

1 S п

I , J , в

5,80

примере 8 - t,

1,6; в

6,00 9,20:

9,50 : 5,50

примере 9 - t ; 1,7; в примере

0

о

5

5

0

10 - tc : t к 9,60 : 5,30 1,8.

Прим-еры 11-15. Аналогично примеру 1, но общая продолжительность перемешивания t 20 мин,, в примере 11 -tc : tn 11,7 : : 8,3 1,4; в примере 12 - tc : t

, 8,0 1,5; в примере 13 - 12,10 :7,6 1,6; в при- - tc : t 12,60 : 7,4

12,00 tc : t мере 14

П7;

в примере 15 - t,- : t

12,90 : 7,1 1,8.

Пример 16 (контрольный). Аналогично примеру 1, но общая продолжительность перемешивания 5 мин,

Пример 17 (контрольный). Аналогично примеру 1, ко общая продолжительность перемешивания 25 мин.

Пример 1В (контрольный). Аналогично примеру 1, но технический углерод и целевые добавки загружают в середине цикла смешения.

Пример 19 (контрольный). Аналогично примеру 1, но окись цинка загружают в середине цикла ,смешения.

П р м м е р 20. Параллельно готовят резиновую смесь по известному способу. Режим смешения следующий:

35

Ингредиенты

Время с начала смещения, мин

40

45

50

55

Каучук + окись магния

Целевые добавки

1/2 технического углерода

Дибутилфталат,вазелиновое масло

1/2 технический

углерод

11

12

Окись цинка17

Снятие смеси с вальцов производится по истечении 22 мин.

Пример 21. Готовят резиновую смесь на основе хлоропренового каучука КР-50 по рецепту, мае.ч.: каучук 100, окись магния 5,0; окись цинка 2,0; целевые добавки, неозЬн д

3 141999Д

1,0; стеарин 3,0; диафен ФП 1,0;известному и предлагаемому способу

жидкий мягчитель дибутил(}п-алат 2,0;представлены в таблице,

вазелиновое масло 2,0; техническийФормула и з о б р е т е н.. и я

углерод IIM-5Q 40; по предлагаемому, получения резиновой смеси

5 на основе хлоропренового каучука

способу, режим смешения по примеру 1 . .

„ т измельчением его с окисью магния

Пример 22. Аналогично при-„ .,

„. .в молотковой дробилке при комнатной

меру 21, но готовят резиновую смесьf .f у

,. „ .температуре с последующим смешением

по известному способу, режим смешения - ,j Tf,с техническим углеродом, окисью

по примеру 20.10 м

цинка, жццким мягчителем и целевыми

Из примера 21 видно, что положи-добавками на смесительном оборудовательный эффект повышение упруго- нии, отличающийся тем,

прочностных свойств резин) не зави-что, с целью повьш5ения упругопрочсит от состава рецепта, а опреде- ностных свойств резины, в качестве

ляется способом получения, а именносмесительного оборудования использупредварительным перемешиванием всехют смеситель плужного типа с режущекомпонентов резиновой смеси в смеси-диспергирующим устройством,, загружают

теле плужного типа, снабженном режу,в него вначале измельченный каучук.с

ще-диспергирукнцим устройством, при„ окисью магния, технический углерод

определенной последовательности вве-и целевые добавки, перемешивают, вводения ингредиентов, включая заданноедят жидкий мягчитель, а затем соотношение продолжительности пере-окись цинка при отношении продолжимешивания до ввода жидкого мягчителятельности смешения от его начала до

к продолжительности перемешивания25 в°Д жидкого мягчителя к продолжипосле ввода.тельности смешения после ввода, равТехнические параметры резиновыхном 1,5-1,7 при общей продолжительсмесей и упруго-прочностные показа-ности цикла смешения, равной 10тели вулканизатов (416К, 20 мин) по20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1990 |

|

RU2015998C1 |

| Вулканизуемая резиновая смесь для пористых обувных резин | 1982 |

|

SU1060642A1 |

| Резиновая смесь на основе хлоропренового каучука | 1978 |

|

SU732318A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1151554A1 |

| Резиновая смесь | 1977 |

|

SU704962A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Резиновая смесь на основе хлоропренового каучука | 1979 |

|

SU861364A1 |

| Резиновая композиция на основе ненасыщенного каучука | 1978 |

|

SU783309A1 |

| Способ изготовления резиновой смеси | 1983 |

|

SU1134573A1 |

Изобретение относится к резиновой промьшшенности, в частности к разработке способа получения резиновой смеси на основе хлоропрено- вого каучука, предназначенной для изделий резино-технической промышленности. Изобретение позволяет по- высить упруго-прочностные свойства резины за счет того, что в качсогБе смесительного оборудования используют смеситель плужного типа с режуще- диспергирующим устройством, загружают в него вначале измельченный каучук с окисью магния, технический углерод и целевые добавк и, перемешивают, вводят жидкий мягчитель, а затем окись цинка при отношении продолжительности смешения от его начала до ввода жидкого мягчителя к продолжительности смешения после ввода, . iv равном 1,5-1,7, при общей продолжительности цикла смешения 10-20 мин. 1 табл. (Л с

Примеры

L Т F 1 °

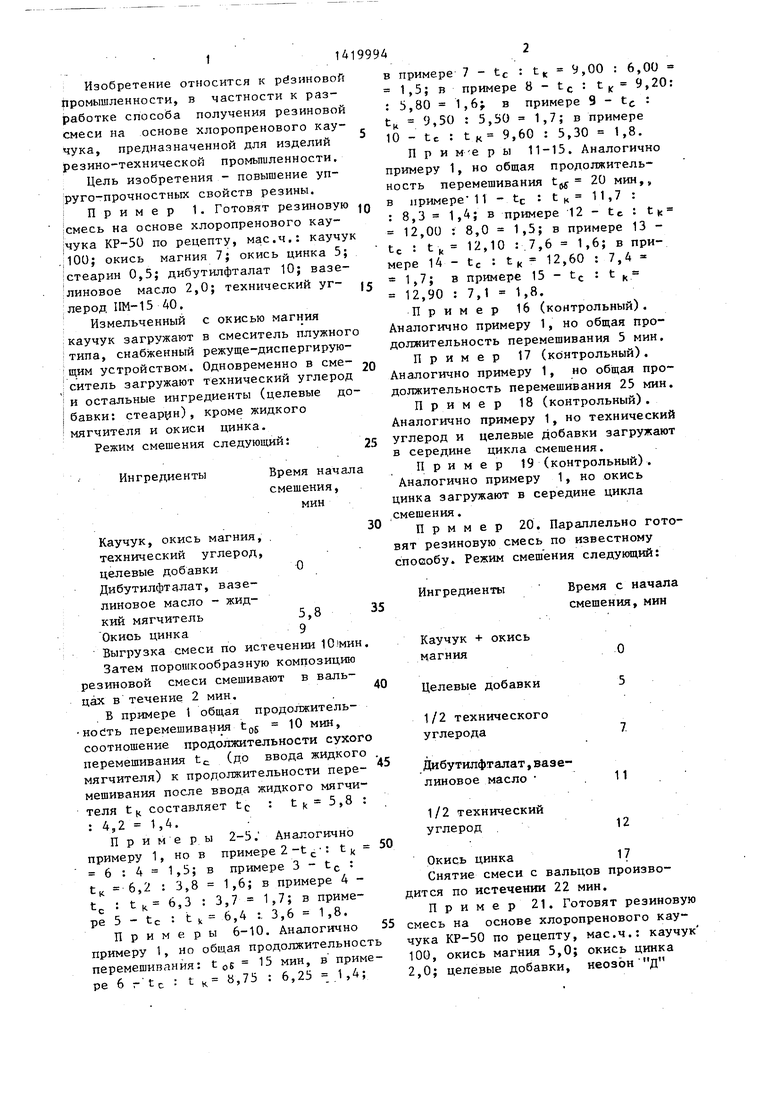

Пластичность, усл. ед. 0,550,50 0,51 0,50 0,400,580,510,50 0,52 0,36 0,60 0,52

Время начала подвулханиэацни

при J93K .(Т,), Мин4,1 3,f 3,7 3,6 1,3 3,9 3,6 3,7 3,8 1,6 4,3 3,7Содержание свободного

техуглерода, I20 7 6 6 67 20 7 6 8 6 20 8

Условное папряяение при tOOZ. .

гдлиненечии, НПа2,3 4,8 4,9 i, 1,8 2,7 4,9 4,3 5,0 2,1 2,9 4,7

Уел вное иапряхенне при 300Z

удлинении, ИПа5,8 10,2 10,1 10,0 3,7 5,1 10,1 10,1 10,8 4,1 5,5 9,9

Прочиость при растяжении, Ша7,1 15,8 15,1 15,35,4 9,3 15,315,3 15,9 . 6,2 7,3 15,3

Коэффициент вариации по

прочности, Z6,0 5,8 5,7 5,8 5,8 5,8 6,0 5,9 6,0 5,9 5,8. 5,7

; .

Сопротивление раздиру, кН/м45,160, 61,23 Ь1,ПЛ2,0 49,3 60,062,3 63,0 40,0 49,0 63,4

Динамический модуль, Ю1а12,321,2 21,8 21,3 12,8 15,8 22,; 21,С 22,0 13,1 14,8 21,8

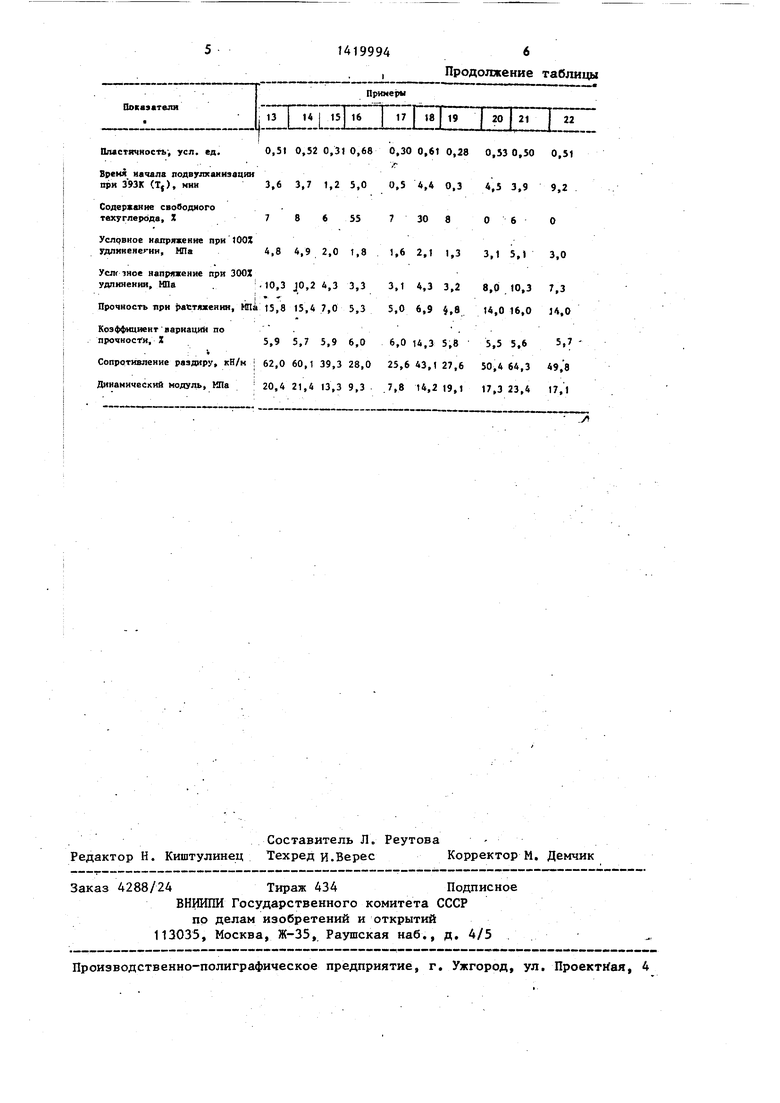

Показатели

Пластичность, усл. ед.0,51 0,52 0,310,68 0,30 0,61 0,28 0,530,50 0,51

, /

Время начала лодвулхаииэации

при 393К (Т,), мни3,6 3,7 1,2 5,0 0,5 4,4 0,3 4,5 3.9 9,2

Содерханне свободного техуглерода, t

8

55

Успдвное напряженке при ЮОХ

удлиненегии, Ша4,8 4,9 2,0 1,8 1,6 2,1 1,3 3,1 5,1 3,0

УслгiHoe напряжение при 300Z

удлинении, МПа.: . 10,3 J0,2 4,3 3,3 3,1 4,3 3,2 8,0 10,3 7,3

Прочность при { а1:тяжении, mi 15,8 15,4 7,0 5,3 5,0 6,9 J,8 14,016,0 U,0

Коэффициент вариаций по . .

прочности.5,9 5,7 5,9 6,0 6,О 14,35,8 5,5 5.6 5,7;

5,9 5,7 5,9 6,0 6,0 14,3 5,8 5,5 5,6 Сопротивление раздиру, кН/н j 62,0 60,1 39,3 28,0 25,6 43,1 27,6 64,3 49/8 Динамический модуль, КПа 20,4 21,4 13,3 9,3 7,8 14,2 19,1 17,323,4 17,1

30 а

| Кошеле.в Ф.Ф | |||

| и др | |||

| Общая технология резины | |||

| М.: Химия, 1978, | |||

| с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Способ получения резиновой смеси на основе хлоропренового каучука | 1981 |

|

SU975434A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-08-30—Публикация

1986-05-28—Подача