4i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ термообработки литых деталей | 1987 |

|

SU1521782A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ обработки стальных заготовок | 1985 |

|

SU1381172A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

Изобретение относится к черной металлургии и может использоваться при термической обработке литых деталей сложной конфигурации, например боковин рам .тракторов. Цель изобретения - повьшение трещиностойкости деталей. Отливки боковин .из стали 20ХГСФЛ охлаждают с температур кристаллизации до 680 С и осуществляют изотермическзто выдержку в течение 70 мин. Затем отливки охлаждают до 250 С и производят при этой температуре выборку, зачистку и заварку трещин. Заваренные боковины подвергают отжигу при 900°С в течение 10ч. Число циклов до получения первых трещин при испытаниях деталей, обработанных по предложенному способу, составляет 4100, что значительно снижает количество ремонтов в процессе эксплуатации. 1 табл. с $ (О

СО Од

: Изобретение относится к черной I металлургии и может использоваться при термической обработке литых дета- лейу сложной конфигурации, например боковин рам тракторов.

Цель изобретения повышение тре- щиностойкости деталей.

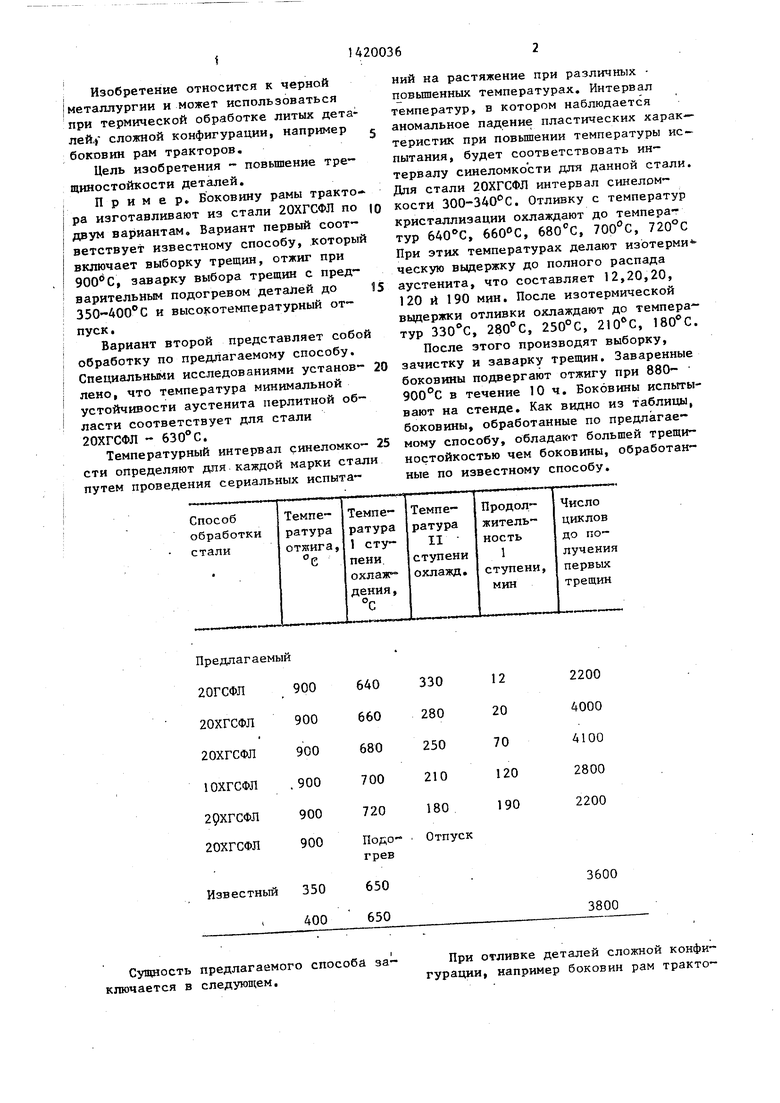

Пример Боковину рамы трактора изготавливают из стали 20ХГСФЛ по двум вариантам. Вариант первый соответствует известному способу, который включает выборку трещин, отжиг при , заварку выбора трещин с предварительным подогревом деталей до 350-400 С и высокотемпературный отпуск .

Вариант второй представляет собой обработку по предлагаемому способу. Специальными исследованиями установ- лено, что температура минимальной устойчивости аустенита перлитной области соответствует для стали 20ХГСФЛ - 630°С.

Температурный интервал синеломко- сти определяют для каждой марки стали путем проведения сериальных испытаСущность предлагаемого способа за- При отливке деталей сложной конфи- ключается в следуюп;ем.гурации, например боковин рам трактоний на растяжение при различных првьшенных температурах. Интервал температур, в котором наблюдается аномальное падение пластических характеристик при повьшении температуры испытания, будет соответствовать интервалу синеломкости для данной стали. Для стали 20ХГСФЛ интервал синеломкости ЗОО-ЗйО С. Отливку с температур кристаллизации охлаждают до температур , , , , 720°С При этих температурах делают изотерми ческую выдержку до полного распада аустенита, что составляет 12,20,20, 120 rt 190 мин. После изотермической выдержки отливки охлаждают до температур , 280°С, 250°С, , .

После этого производят выборку, зачистку и заварку трещин. Заваренные боковины подвергают отжигу при 880- 900°С в течение 10ч. Боковины испытывают на стенде. Как видно из таблицы, боковины, обработанные по предлагаемому способу, обладают большей трещи- ностойкостью чем боковины, обработанные по известному способу.

5

10

15

ров, в некоторых местах возникают значительные остаточные напряжения, приводящие к образованию трещин. Эти дефекты устраняются путем выборки, зачистки и заварки трещин, В предлагаемом способе обработки литых деталей, преимущественно элементов рам , тракторов, охлаждение с температуры кристаллизации ведут двухступенчато: сначала до температуры на ЗО-бО С выше температуры минимальной устойчивости аустенита в перлитной области с выдержкой до полного превращения аустенита, а потом до температуры на низке температуры синеломкости материала детали, при которой ос уществляют выборку и заварку трещин причем температура второй ступени обратно пропорциональна температуре 20 первой ступени. Первая ступень охлаж дения при температуре на 30-60 С выше температуры минимальной устойчи- вости аустенита в перлитной области необходима для уменьшения остаточных 25 напряжений отлитого изделия, а также для формирования структуры стали, наиболее благоприятной для спариваемости (заварка трещин). Вторая ступень охлаждения при температуре на ZO-SO C 30 ниже температуры синеломкости материала детали необходима для выделения, зачистки и заварки трещин. Причем, при понижении температуры первой ступени в указанном интервале возникают повьш1енные остаточные напряжения, диспергируется феррито-перлитная структура стали, что менее благопри ятно для свариваемости, поэтому температуру второй ступени в указан- ном интервале следует повьш1ать, что ведет к снижению суммарных остаточных напряжений после заварки трещин. Если температура первой ступени менее чем на превышает температуру минимальной устойчивости аустенита и перлитной области, происходит диспергирование феррито-перлитной структуры стали, ухудшается свариваемость, не

35

40

45

снимаются в должной мере остаточные напряжения. Если температура первой ступни болееV чем на превьш1ает температуру минимальной устойчивости аустенита в перлитной области - значительно увеличивается время до полного превращения аустенита, снижается производительность процесса. Проведение на второй ступени зачистки при температуре менее, чем на ниже температурного интервала синеломкости материала детали может вызвать возникновение холодных трещин. Если температура второй ступени ниже темпера туры синеломкости более- чем на 50°С,в должной степени не релаксирутот сварочные напряжения.

При проведении эксперимента установлено, что чем выше температура изотермической выдержки на ступени и ниже температура выдержки на 4 ступени - тем выше пол учают цикличную стойкость.

Повышение трещиностойкости боковин, обработанных предложенным способом снижает количество ремонтов в процес се эксплуатации.

Формула изобретения

Способ обработки литых деталей, преимущественно боковин рам тракторов, включающий охлаждение с температур кристаллизации, выборку трещин, отжиг при температуре выше , отжиг, заварку выборок трешин, о т л и ч ю щ и и с я. тем, что, с целью повышения трещиностойкости деталей, охлаждение с тейператур кристаллизации ведут с изотермическими вьщержками, сначала при температуре на 30-60°С минимальной устойчивости аусте- нита в перлитной области до полного превращения аустенита, а затем при

чО,

температуре на 20-50 С ниже интервала синеломкости металла, причем заварку трещин осуществляют сразу после выборки при температуре второй изотермической выдержки.

Составитель Г.Бердьш1евская

Редактор И.Сегляник Техред М.Ходанич

Заказ 4292/26

Тираж 545

ВНИИПИ Государственного комитета СССР

по делам иэгобретений и открытий 113035, Москва, Ж-З, Раушская наб., д. 4/5

0

5

0 5 0

5

0

5

снимаются в должной мере остаточные напряжения. Если температура первой ступни болееV чем на превьш1ает температуру минимальной устойчивости аустенита в перлитной области - значительно увеличивается время до полного превращения аустенита, снижается производительность процесса. Проведение на второй ступени зачистки при температуре менее, чем на ниже температурного интервала синеломкости материала детали может вызвать возникновение холодных трещин. Если температура второй ступени ниже темпера туры синеломкости более- чем на 50°С,в должной степени не релаксирутот сварочные напряжения.

При проведении эксперимента установлено, что чем выше температура изотермической выдержки на ступени и ниже температура выдержки на 4 ступени - тем выше пол учают цикличную стойкость.

Повышение трещиностойкости боковин, обработанных предложенным способом снижает количество ремонтов в процес се эксплуатации.

Формула изобретения

Способ обработки литых деталей, преимущественно боковин рам тракторов, включающий охлаждение с температур кристаллизации, выборку трещин, отжиг при температуре выше , отжиг, заварку выборок трешин, о т л и ч ю щ и и с я. тем, что, с целью повышения трещиностойкости деталей, охлаждение с тейператур кристаллизации ведут с изотермическими вьщержками, сначала при температуре на 30-60°С минимальной устойчивости аусте- нита в перлитной области до полного превращения аустенита, а затем при

чО,

температуре на 20-50 С ниже интервала синеломкости металла, причем заварку трещин осуществляют сразу после выборки при температуре второй изотермической выдержки.

Корректор И.Шароши

Подписное

| Способ восстановления литых деталей из теплоустойчивых сталей | 1983 |

|

SU1208083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-29—Подача