Изобретение относится к черной металлургии, а именно к способам термической обработки литых элементов сварнолитых рам и других литых деталей.

Цель изобретения - повышение стабильности механических с.ройств.

Пример. Термообработке подвергали элемент рамы трактора из стали ЗОЛ. Отливку элемента рамы вначале нагревали при 880+10°С в течение 2,5 ч, охл аждали с печью. Производили выборку и заварку трещин. Замеряли общую длину заваренных швов. В зависимости от общей длины сварных швов назначали диапазон температур нагрева и охлаждения циклической обработки. Количество циклов 2. При этом нагрев осуществляли до (740-780)С, что составляет Л (;,+ (5-45)С(дпя стали ЗОЛ

, AJ. 735°С). Диапазон температур циклического нагрева и охлаждения определяли из соотношения

t

dT

(1,7-2,5) - L

где L - общая длина заваренных трещин.

Окончательное охлаждение проводили на воздухе.

При заварке трещин в зонах термического влияния возникают остаточные напряжения, которые приводят к возникновению холодных трещин. Тер- моциклирование в районе температур выше и ниже А с, снижает степень неоднородности структуры переходной зоны и уровень остаточных напряжений. Экспериментально установлено, что с увеличением общей-длины заваренных швов, необходимо пропорционально увеличить амплитуду температуру нагСП 1C

СХ)

ю

рева и охлаждения, что ведет к повышению стабильности получаемых механических свойств, в частности KCV.

Кроме того, термоциклирование в диапазоне температур нагрева и охлаждения меньше 100-120 С трудно осуществить в производственных условиях. Экспериментально определено, ; что температуры нагрева и охлажде- Q ния при циклической обработке зависят от совместного влияния количества тепловой энергии, вносимой в металл при сварке, и общей длины литейных трещин. Если температуру охлаж- jj дения нецелесообразно снижать ниже 480-500°С, то температуру нагрева нецелесообразно повышать вьше 800 С для низко- и среднеуглеродистых сталей. Сдвиг всей амплитуды температур 20 нагрева и охлаждения относительно точки А(; зависит еще и от температуры предварительной термообработки

Нижняя температура термоциклиро- вания определяется амплитудой (ди- 25 апазоном) JT, При этом общая длина заварен1Л1Х трещин не должна пре- вьшать L 650 мм. Если L 650 мм, отливка окончательно бракуется.

цин, циклический нагрев до температур 800±10 С и охлаждение до температур 500±10°С, количество даклов 3

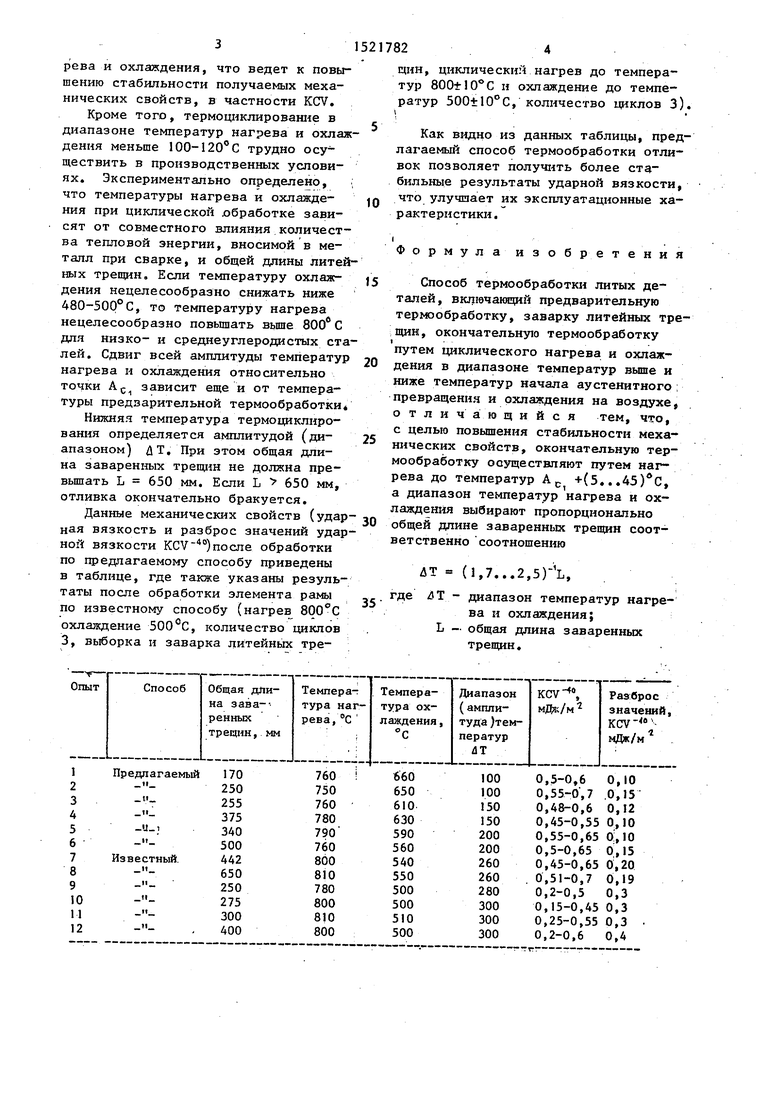

Как видно из данных таблицы, пред лагаемый способ термообработки отливок позволяет получить более стабильные результаты ударной вязкости, что улучшает их эксплуатационные характеристики.

I.

Формула изобретения

Способ термообработки литых деталей, включающий предварительную термообработку, заварку литейных тре щин, окончательную термообработку I

путем циклического нагрева и озотаждения в диапазоне температур выще и ниже температур начала аустенитного превращения и охлаждения на воздухе, отличающийся тем, что, с целью повышения стабильности механических свойств, окончательную термообработку осуществляют путем нагрева до температур А j. +(5..,45)С,

а диапазон температур нагрева и ох„„ / лажденйя выбирают пропорционально

Данные механических свойств (удар- эп .

30 общей длине заваренных трещин соотная вязкость и разброс значении ударной вязкости KCV )после обработки по предлагаемому способу приведены в таблице, где также указаны резульветственно соотношению

ЛТ (1,7...2,5)- ь,

15217824

цин, циклический нагрев до температур 800±10 С и охлаждение до температур 500±10°С, количество даклов 3).

Как видно из данных таблицы, предлагаемый способ термообработки отливок позволяет получить более стабильные результаты ударной вязкости, что улучшает их эксплуатационные характеристики.

I.

Формула изобретения

Способ термообработки литых деталей, включающий предварительную термообработку, заварку литейных трещин, окончательную термообработку I

путем циклического нагрева и озотаждения в диапазоне температур выще и ниже температур начала аустенитного; превращения и охлаждения на воздухе, отличающийся тем, что, с целью повышения стабильности механических свойств, окончательную термообработку осуществляют путем нагрева до температур А j. +(5..,45)С,

ветственно соотношению

ЛТ (1,7...2,5)- ь,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки литых деталей | 1986 |

|

SU1420036A1 |

| Сталь | 1986 |

|

SU1397532A1 |

| Способ термической обработки крупных поковок | 1987 |

|

SU1528798A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ АВТОСЦЕПКИ | 2009 |

|

RU2415182C1 |

| Способ изготовления корпусных отливок из конструкционных сталей | 1989 |

|

SU1668412A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЫХ ИЗДЕЛИЙ | 2005 |

|

RU2301272C2 |

| Чугун | 1987 |

|

SU1520134A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

Изобретение относится к металлургии, в частности к способам термической обработки литых элементов сварно-литых рам и других литых деталей. Целью изобретения является повышение стабильности механических свойств. Способ включает предварительную термообработку, заварку литейных трещин, окончательную термообработку путем нагрева до температур Ас1+(5-45)°С и термоциклирования в диапазоне температур, определяемом из соотношения ΔT= (1,7-2,5)-1L, где L - общая длина заваренных трещин. Способ позволяет существенно уменьшить разброс значений ударной вязкости и повысить эксплуатационные характеристики. 1 табл.

таты после обработки элемента рамы по известному способу (нагрев 800°С охлаждение 500 С, количество циклов 3, выборка и заварка литейных тре

где 4Т - диапазон температур нагрева и охлаждения; L - общая длина заваренных трещин.

| Способ восстановления литых деталей из теплоустойчивых сталей | 1983 |

|

SU1208083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1989-11-15—Публикация

1987-10-26—Подача