4 ГО

о -«J со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1984 |

|

SU1223556A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1641638A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1987 |

|

SU1455532A2 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1146929A1 |

| Устройство для сварки труб из термопластов | 1983 |

|

SU1246526A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1435480A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

Изобретение бтносится к области сварки пластмасс, а именно к стационарным устройствам для сварки труб из термопластов контактным способом. Цель - повьшение качества сварки и надежности работы устройства за счет обеспечения одновременного отвода сваривае «шс труб от нагревателя. Для этого в устройстве для сварки труб из термопластов рычаг снабжен двумя расположенными с разных сторон от нагревателя ограничителями, а ползун :и толкатели выполнены с дополнительными наклонными гранями причем каждая дополнительная наклонная грань ползуна расположена с возможностью контакта с дополнительной наклонной гранью одного из толкателей. 6 йл. i (Л С

Ю

Изобретение относится к области сварки рластмасс, а именно к стационарным устройствам для сварки труб из термопластов контактным способом и яяляется усовершенствованием изобретения по авт.св, № 1223556.

Цолыо изобретения является повышение качества сварки и надежности работы устройства за счет обеспечения одновременного отвода свариваемых труб от нагревателя.

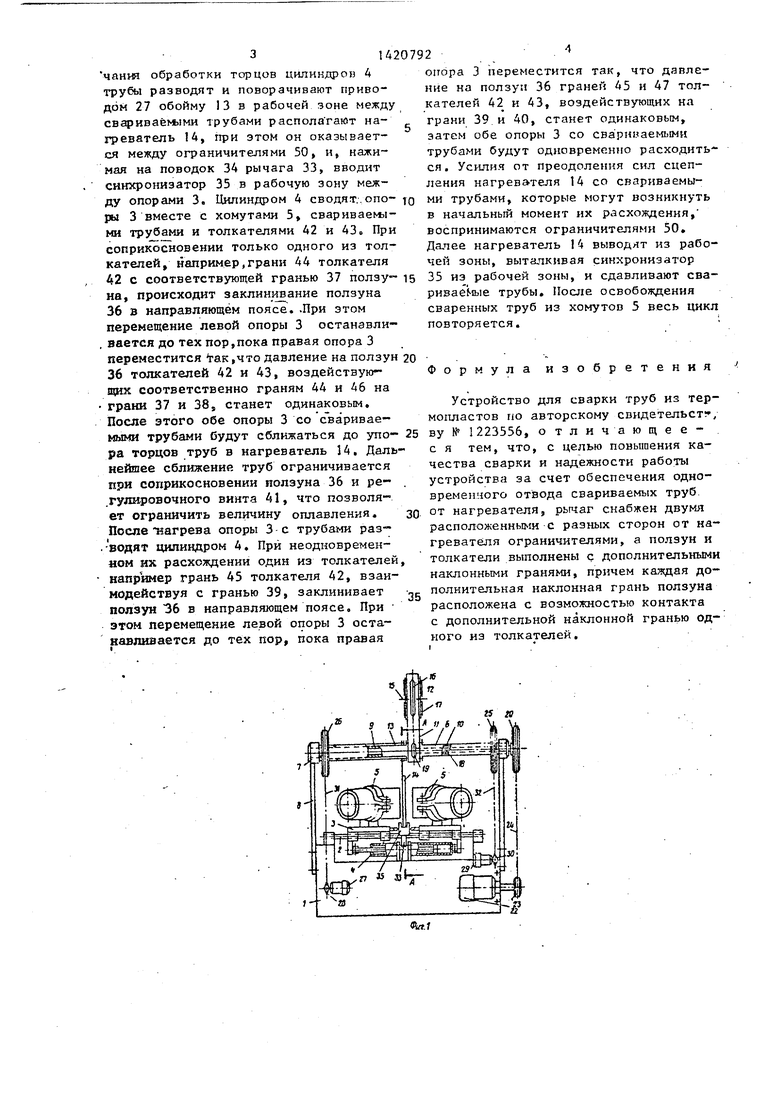

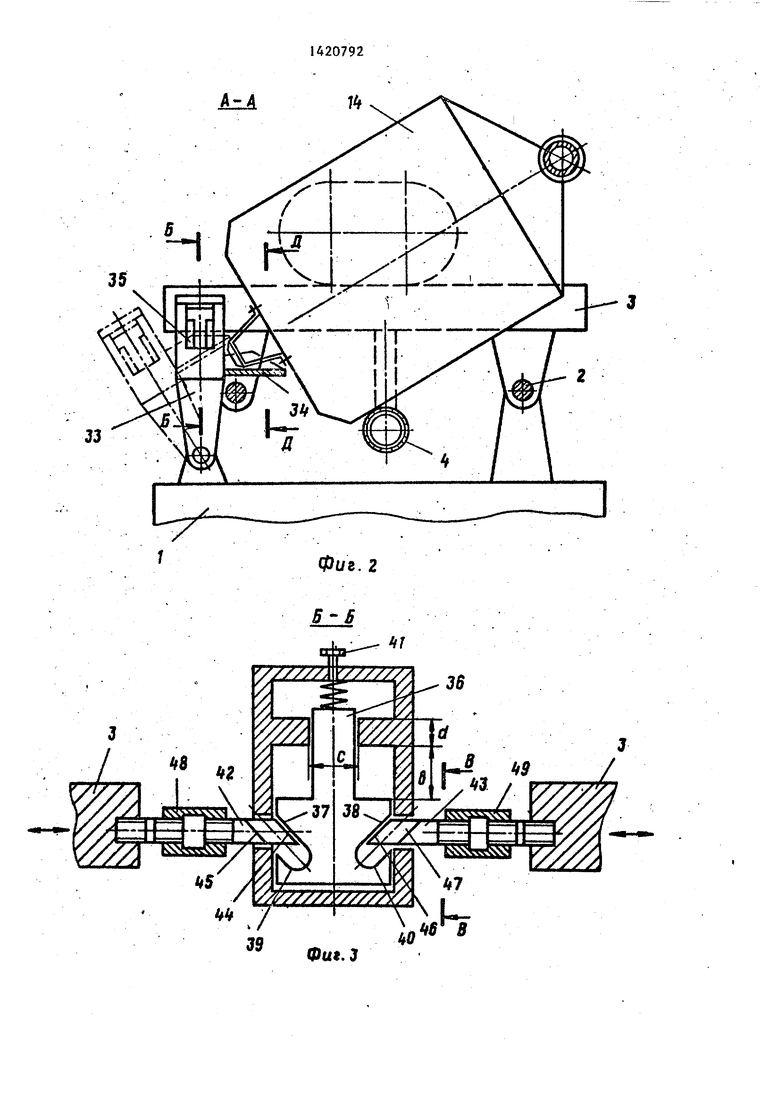

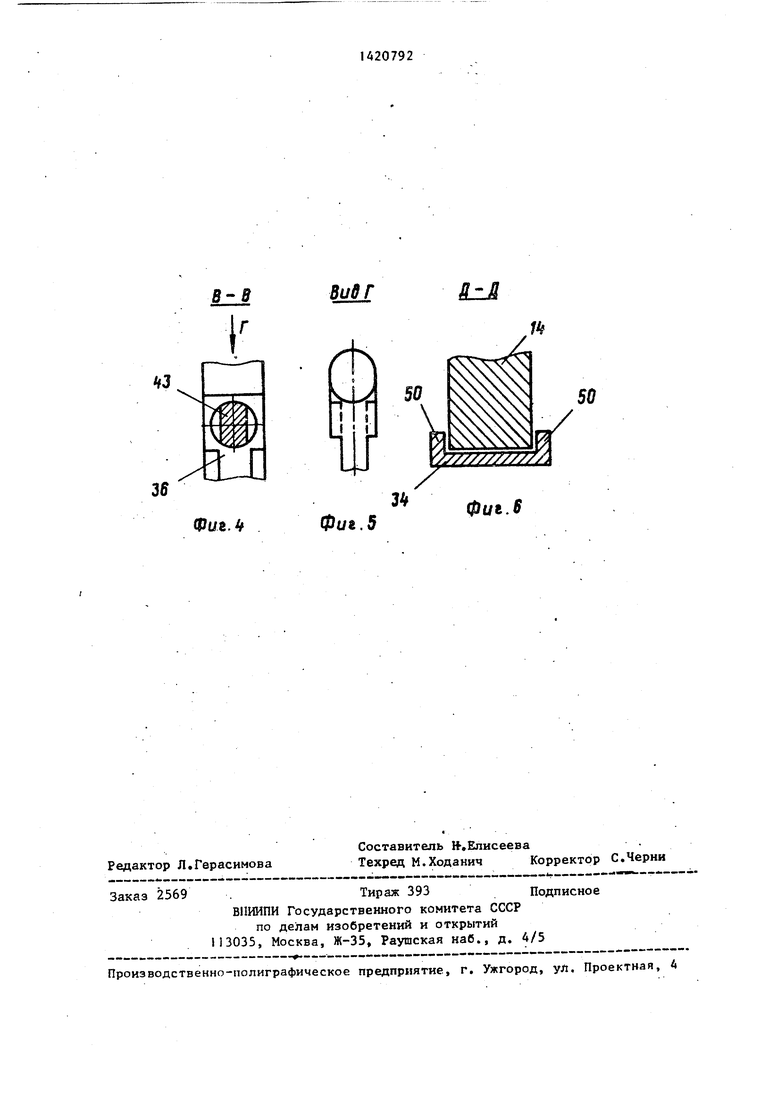

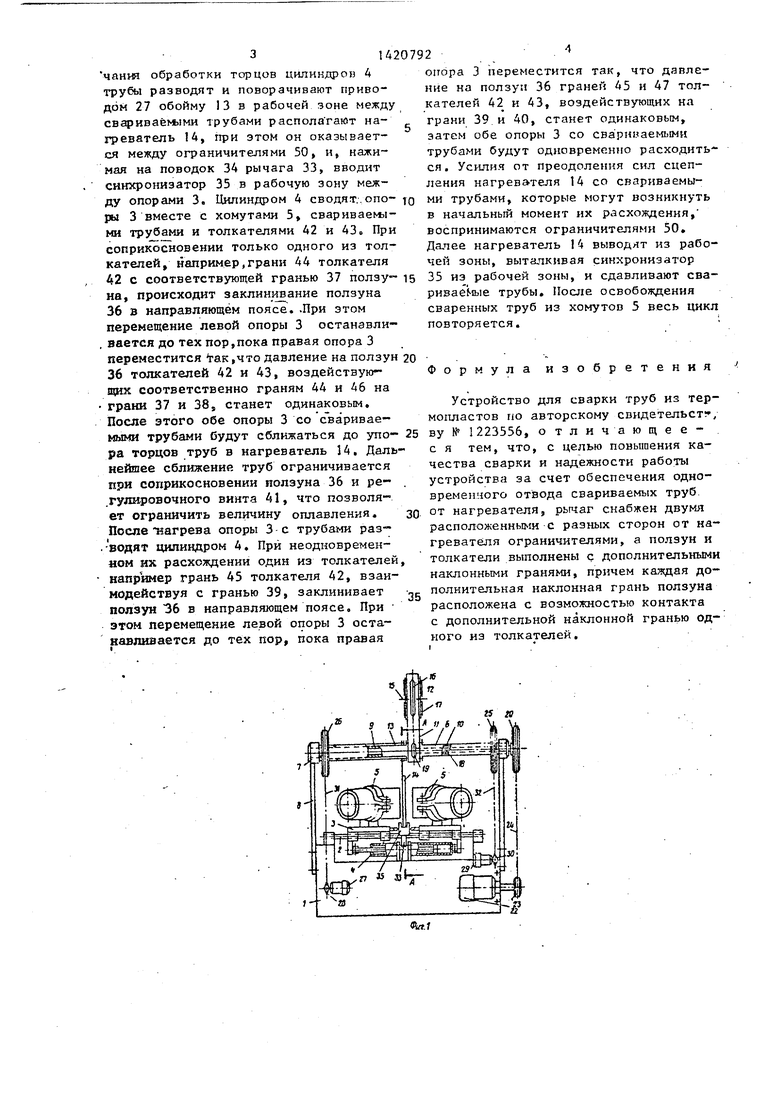

На фигel изображен общий вид устройства; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фигоА - разрез В-В на фиг.З; на фиге5 - вид Г на фиг,4; на фиг.6 - разрез Д-Д на фиг,2,

Устройство для сварки термоплас тов содержит установленную на раме J {(аправляющую 2, на которой подвижно расположены опоры 3, соединенные ЦИ линдром 4 и снабженные хомутами . ; , который расположен параллель- но направляющей 2, установлен с воз- можностью вращения в цапфах 7, жестко закрепленных на смонтированных на раме 1 стойках 8, Вал 6 состоит из двух соосных частей 9 и 10, жестко соединенных с корпусом М торцовки 12. На части 9 вала 6 с возможностью вращения и без возможности продольно го перемещения относительно вала 6 установлена обойма 13, к которой жест ко прикреплен нагреватель 14, В корпу се 11 торцовки 12 закреплен вал 15, на котором жестко закреплены звездочка 16 и расположенные по обе стороны от нее ножевые диски 17. Часть 10 вала 6 выполнена полой и внутри нее с ВОЗМОЖНОСТЬЮ- вращения относительно вала 6 расположен вал 18 на концах которого установлены звездочки 19 и 20. Звездочки 16 и 19 связаны цепной передачей 21, На раме 1 установлен двигатель 22, на валу которого установлена звездочка 23, Звездочки 20 и 23 соединены цепной передачей 24

На обойме 13 и части Ю вала 6 установлены звездочки 25 и 26, На раме I имеются привод 27 со звездочкой 28 и привод 29 со звездочкой 30. Звездочки 26 и 28 связаны цепной передачей 31, а звездочки 25 и 30 - цепной передачей 32«

На раме 1 шарнирно с возможностью ограниченного перпендикулярно направляющей 2 установлен рычаг 33 с,-поводком 34, обладаюишм возможностью взаимодействия с нагревателем 14 при его повороте в рабочую зону и с синхронизатором 35, расположенным в плоскости вращения нагревателя 14, Рычаг 33 вместе с синхронизатором 35 находиться в двух крайних положениях, В одном из них (фиг,2 показано сплошной линией) синхронизатор 35 находится в рабочей зоне между опорами 3, В другом положении (фиг,2 показано пунктирной линией) синхронизатор 35 выведен из рабочей зоны между опорами 3, Б корпусе синхронизатора 35 с возможностью перемещения в плоскости, перпендикулярной направляющей 2, установлен подпрзпки- ненный ползун 36 с двумя парами наклонных граней 37 и 38, а также 39 и 40, Величина перемещения ползуна 36 ограничена регулировочным винтом 41,. На опорах 3 выполнены толкатели 42 и 43, расположенные по обе стороны от ползуна 36 параллельно направляющей . 2. Толкатель 42 выполнен с наклонными гранями 44 и 45, а толкатель 43-- гранями 46 и 47,.При этом грани 44 и 45 толкателя 42 обладают возможность поочередного взаимодействия соответственно с гранями 37 и 39 ползуна 36, а грани 46 и 47 толкателя 43 -.с гра- нями 38 и 40 этого ползуна, Каждагй из толкателей 42 и 43 соответственио снабжен винтовым регулировочным при- способлением 48 и 49о Паз, в котором перемещается ползун 36, выполнен из двух частей (см фиг.З) - направляющего пояса длиной а и свободной зоны длиной Ъ. .Рекомендуется а (0,5-0,8) с, где с - щирина направляющего пояса Ъ (1-1,5)а , t , где с/- угол наклона граней 37, 38, 39 и 40, На поводке 34 p iчага 33 с двух сторон от нагревателя 14 установлены ограничители 50, так, что при повороте нагревателя 14 в рабочую зону, он оказывается между ограничите- лями 505 расстояние между которыми равно толщине нагревателя 14,

Устройство работает следующим образом.

Трубы устанавливают в хомутах 5, Поворачивая приводом 29 часть вала 10 устанавливают торцовку 1 2 между свари- трубами. Цилиндром 4 прижимают свариваемые трубы к ножевым дискам 17, которые приводятся во вращение двига.телм 22 через цепные aiер едачи 21 И 24, а также валы 15 и 18, После окон чания обработки торцов цилиндрон А трубы разводят и поворачивают приводом 27 обойму 13 в рабочей зоне между свариваемз ми трубами распола ганзт нагреватель 14, при этом он оказывает- ся между ограничителями 50, и, нажимая на поводок 34 рычага 33, вводит синхронизатор 35 в рабочую зону между опорами 3. Цилиндром 4 сводят., ОПО- |Q

ры 3 вместе с хомутами 5, свариваеьы- ми трубами и толкателями 42 и 43 При соприкосновении только одного из толкателей, например,грани 44 толкателя 42 с соответствующей гранью 37 ползу- 15 на, происходит заклинотание ползуна 36 в направляющем поясе. .При этом перемещение левой опоры 3 останавливается до тех пор,пока правая опора 3 переместится ак,ч то давление на ползун 20 36 толкателей 42 и 43, воздействующих соответственно граням 44 и 46 на

грани 37 и 38J станет одинаковым, После этого обе опоры 3 со с варивае- мыми трубами будут сближаться до упо- 25 ра торцов труб в нагреватель 14, Дальнейшее сближение труб ограничивается при соприкосновении ползуна 36 и ре- гулировочного винта 41, что позволяет ограничить величину оплавления, После нагрева опоры 3с трубами раз-

водят цилиндром 4, При неодновременном их расхождении один из толкателей, например грань 45 толкателя 42, взаимодействуя с гранью 39, заклинивает ползун 36 в направляющем поясе. При этом перемещение левой опоры 3 оста- навхшвается до тех пор, пока правая

30

35

опора 3 переместится так, что давление на ползун 36 граней 45 и 47 толкателей 42 и 43, воздействующих на грани 39 и 40, станет одинаковым, затем обе опоры 3 со сва риваемынн трубами будут одновременно расходиться. Усилия от преодоления сил сцепления нагревателя 14 со свариваемыми трубами, которые могут возникнуть в начальный момент их расхождения, воспринимаются ограничителями 50, Далее нагреватель 14 выводят из рабочей зоны, выталкивая синхронизатор 35 из рабочей зоны, и сдавливают сва- pHBae f ibie трубы. После освобождения сваренных труб из хомутов 5 весь цикл повторяется.

Формула изобретения

Устройство для сварки труб из термопластов по авторскому свидетельст / ву № 1223556, отличающее- с я тем, что, с целью повышения качества сварки и надежности работы устройства за счет обеспечения одновременного отвода свариваемых труб. от нагревателя, рычаг снабжен двумя расположенными с разных сторон от нагревателя ограничителями, а ползун и толкатели выполнены с дополнительными наклонными гранями, причем каждая дополнительная наклонная грань ползуна расположена с возможностью контакта с дополнительной наклонной гранью од- ного из толкателей.

а

Azl

H

35

Фиг. 2

5

(put. J

8-g

Ir

Вид Г

i3

36

ll

л||7

О

Фиг.

Фиг. 5

SJLM

Фиг.5

| Устройство для сварки труб из термопластов | 1984 |

|

SU1223556A1 |

Авторы

Даты

1991-06-23—Публикация

1986-12-22—Подача