I - ;

Изобретение относится к устройствам для сварки труб из термопластов.

Известно устройство для сварки труб из термопластов, содержащее раму, хомуты с опорами, одна из ко- .торых расположена на соединенных с рамой направляющих и снабжена приводом, а также механизм создания заданных параметров оплавления и осадки, .

Недостатком этого устройства является отсутствие кинематической связи нагревателя и торцовки с базой .устройства, вследствие чего снижается ка Чество сварки и уменьшается производительность труда.

Наиболее близким к предложенному является устройство для сварки труб из термопластов, содержащее раму, смонтирован1гые на ней зажимные хомуты с опорами, одна из которых закреплена на направляющей и снабжена, приводом перемещения, вал с устано15лен- ными на нем нагревателем и торцовкой, имеющей корпус, ножевой диск и привод его вращения.

ТрубЫ необходимо .установить в хомутах так, чтобы после торцовки под- . лежащие оплавлению концы их выступали, однако приспособления для такой 12

установки труб и для регулирования величины торцовки концов труб отсутствуют. В результате снижаются производительность и качество сварки. Цель изобретения - повышение производительности устройства и

качества сварки.

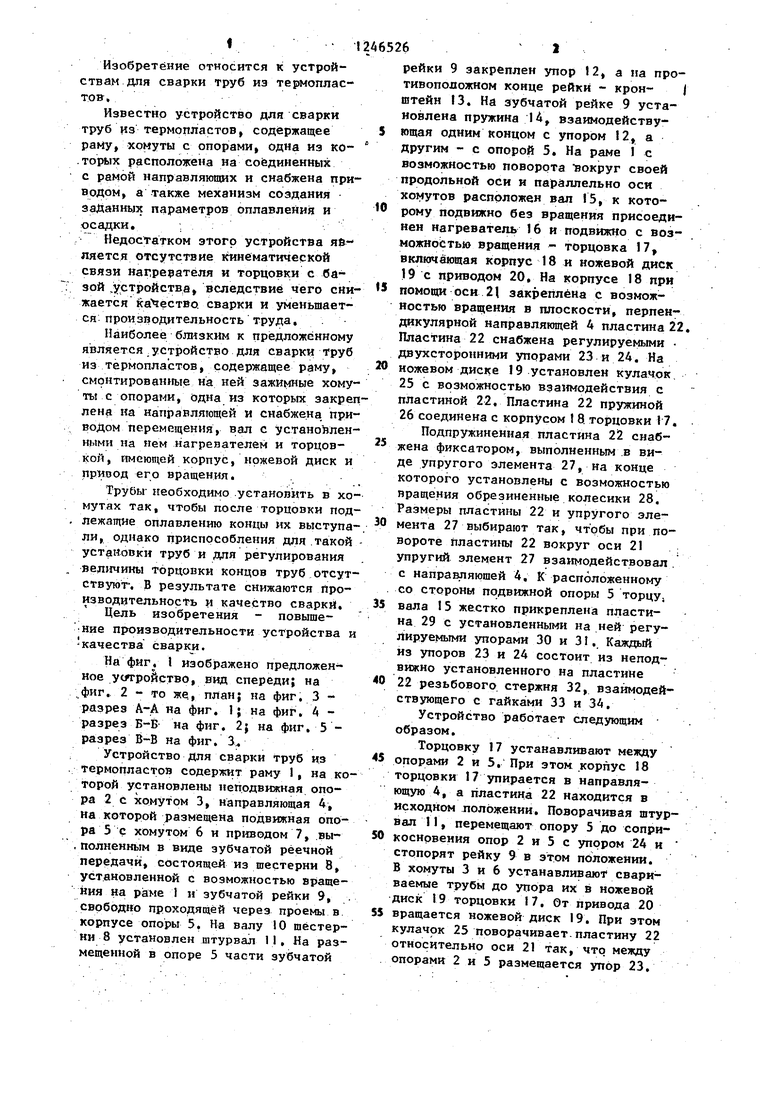

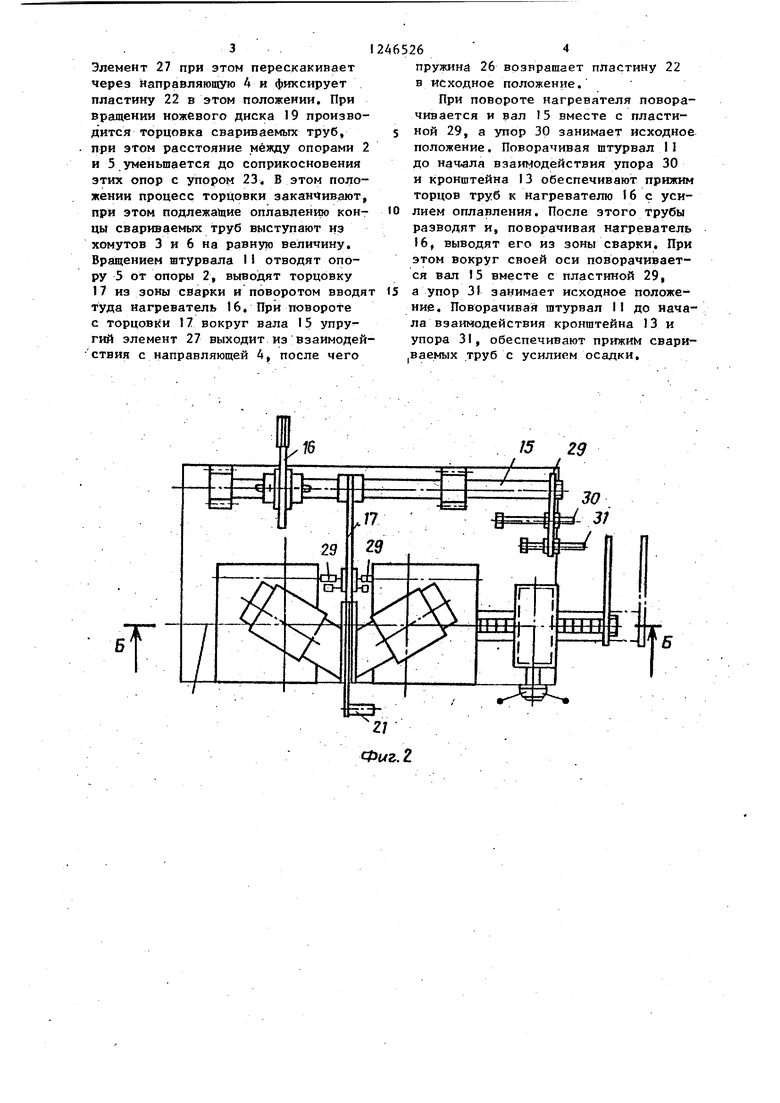

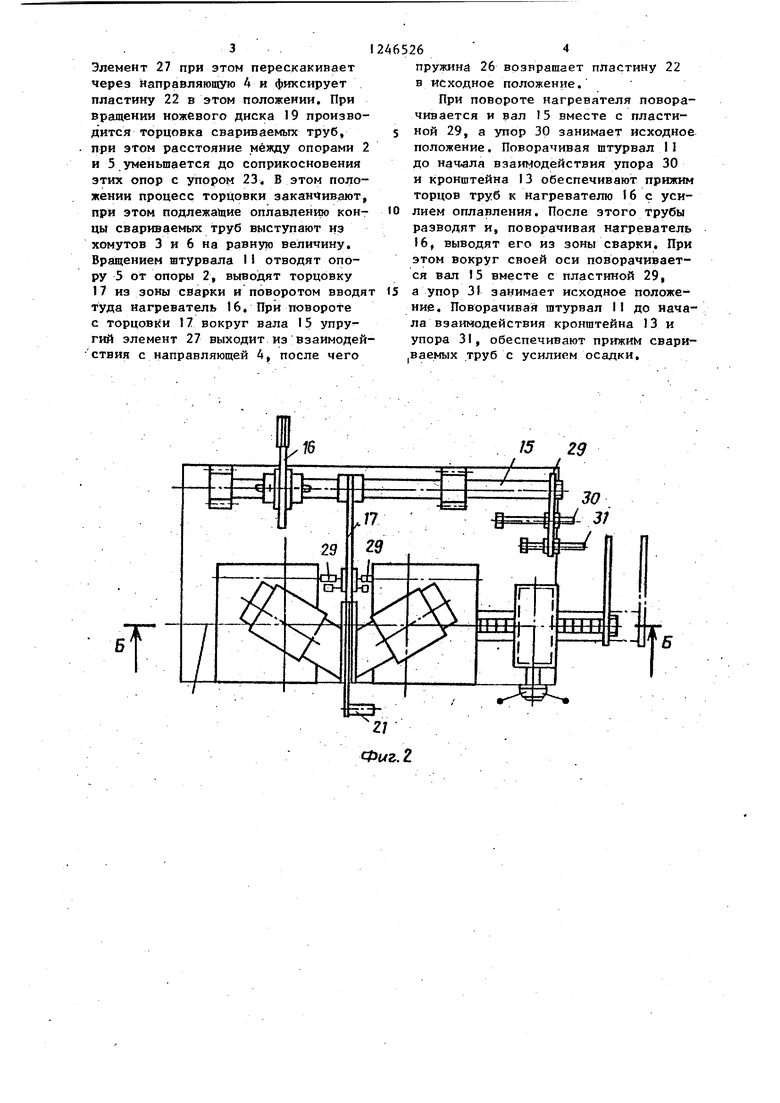

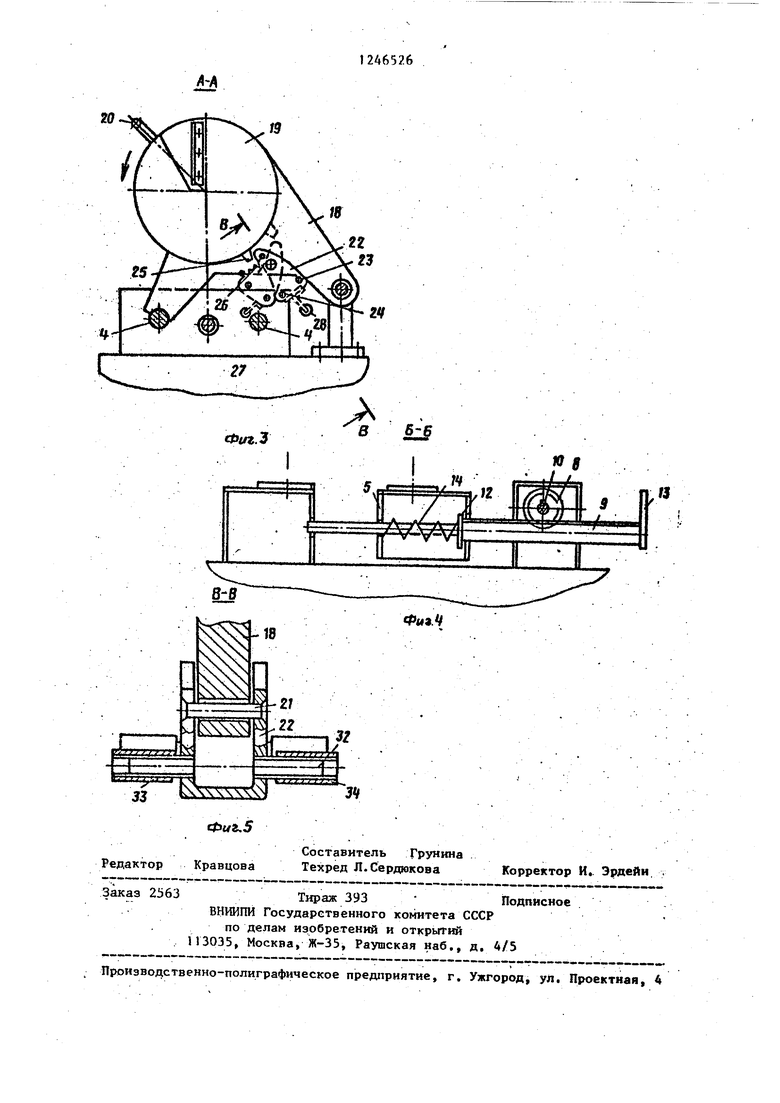

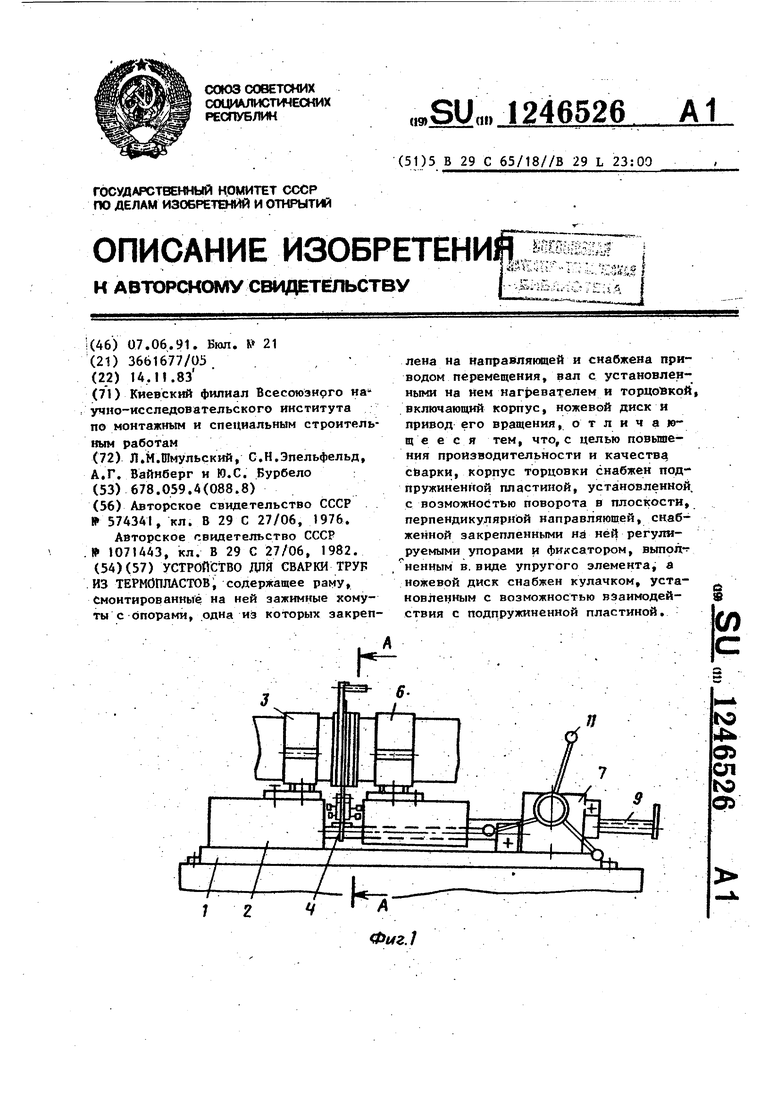

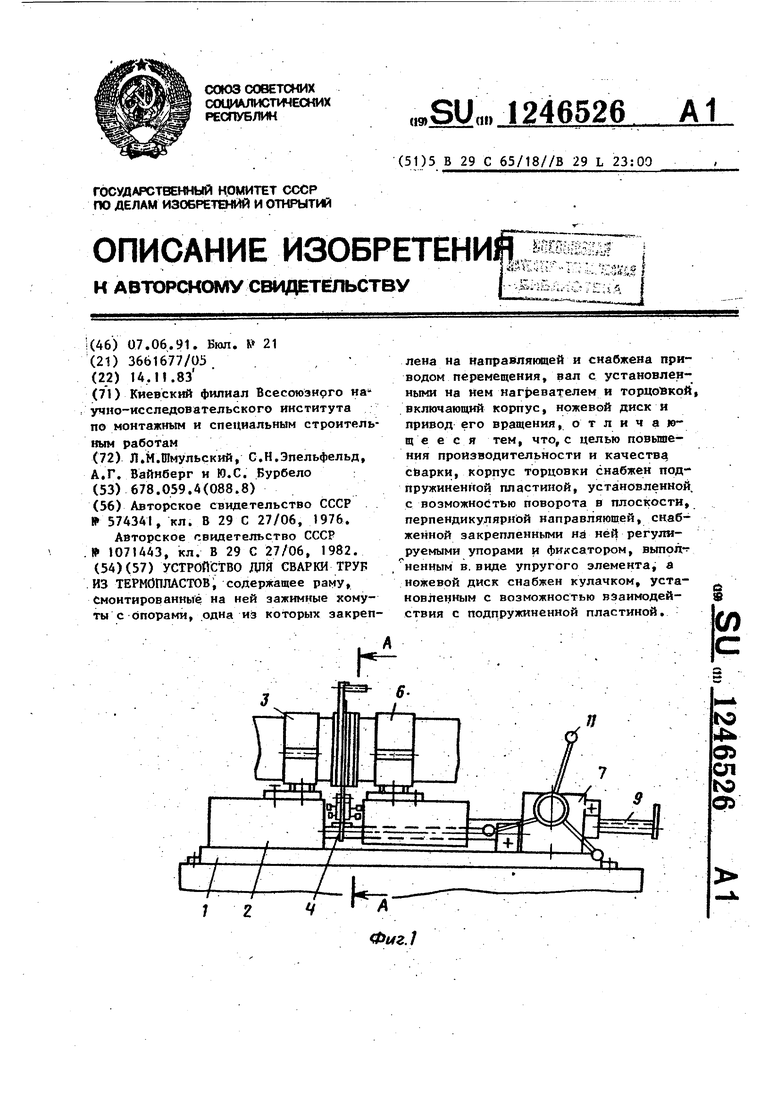

На фиг. I изображено предложенное усягройство, вид спереди; на

фиг, 2 - то же., план; на фиг. 3 - разрез А-А на фиг, 1; на фиг, А - разрез Б-Б на фиг, 2; на фиг, 5 - разрез В-В на фиг, 3,

Устройство для сварки Труб из термопластов содержит раму I, на которой установлены неподвижная опора 2 с хомутом 3, направляющая 4, на которой размещена подвижная опора 5 с хомутом 6 и приводом 7, вы.полненным в виде зубчатой реечной передачи, состоящей из шестерни 8, установленной с возможностью вращения на раме 1 и зубчатой рейки 9, . свободно проходящей через проемы в корпусе опоры 5, На валу 10 шестерни 8 установлен штурвал 11, На размещенной в опоре 5 части зубчатой

, 10

15

20

25

. 46526 2

рейки 9 закреплен упор 12, а на противоположном конце рейки - крон- / штейн 13, На зубчатой рейке 9 установлена пружина 14, взаимодействующая одним концом с упором 12, а другим - с опорой 5, На раме I с возможностью поворота йокруг своей продольной оси и параллельно оси хомутов расположен вал 15, к которому подвижно без вращения присоединен нагреватель 16 и подвижно с возможностью вращения - торцовка 17, включающая корпус 18 и ножевой диск 19 с приводом 20, На корпусе 18 при помощи оси 21 закреплена с возможностью вращения в плоскости, перпендикулярной направляющей А пластина 22, Пластина 22 снабжена регулируемыми двухсторонними упррами 23 и 24, На ножевом диске 19 установлен кулачок.

25с возможностью вза1тодействия с пластиной 22, Пластина 22 пружиной

26соединена с корпусом 8. торцовки 17, Подпружиненная пластина 22 снабжена фиксатором, выполненнь1м в виде упругого элемента 27, на конце которого установлены с возможностью вращения обрезиненные колесики 28. Размеры пластины 22 и упругого эле30 мента 27 выбирают так, чтобы при повороте Пластины 22 вокруг оси 21 упругий элемент 27 взаимодействовал, с направляюшей 4, К расположенному .со стороны подвижной опоры 5 торцу.

35 вала 5 жестко прикреплена пластина 29 с установленными на ней регулируемыми упорами 30 и 31. Каждый из упоров 23 и 24 состоит из неподвижно установленного на пластине

0 22 резьбового стержня 32, взаимодействующего с гайками 33 и ЗА.

Устройство работает следующим образом.

Торцовку 7 устанавливают между

5 опорами 2 и 5, При зтом корпус 18 торцовки 17 упирается в направляющую 4, а пластина 22 находится в исходном положении. Поворачивая штурвал 11, перемещают опору 5 до сопри50 коснрвения опор 2 и 5 с упором 24 и стопорят рейку 9 в зтом положении, В хомуты 3 и 6 устанавливают свариваемые трубы до упора их в ножевой диск 19 торцовки 17. От привода 20 55 вращается ножевой диск 19. При зтом кулачок 25 поворачивает.пластину 22

относительно оси 21 так, что между опорами 2 и 5 размещается упор 23.

Элемент 27 при этом перескакивает через направляющую 4 и фиксирует пластину 22 в этом положении. При вращении ножевого диска 19 производится торцовка свариваемых труб, при этом расстояние между опорами 2 и 5 уменьшается до соприкосновения этих опор с уттрром 23. В этом положении процесс торцовки закан ивают, при этом подлежащие оплавлению концы свариваемых труб выступают из хомутов 3 и 6 на равную величину. Вращением штурвала I1 отводят опору 5 от споры 2, выводят торцовку 17 из зоны сварки и поворотом вводят туда нагреватель 16, При повороте с торцовйи 17 вокруг вала 15 упругий элемент 27 выходит из взаимодей- ствия с направляющей А, после чего

пружинй 26 врзврашает пластину 22 в исходное положение.

При повороте нагревателя поворачивается и вал 15 вместе с пластиной 29, а упор 30 занимает исходное положение, Поворачивая штурвал I1 до нач-ала взаимодействия упора 30 и кронштейна 13 обеспечивают прижим торцов труб к нагревателю I6 с усилием оплавления. После этого трубы раэводят и, поворачивая нагреватель 16, выводят его из зоны сварки. При этом вокруг своей оси поворачивается вал 15 вместе с пластиной 29i

а упор 31 занимает исходное положение. Поворачивая штурвал II до начала взаимодействия кронштейна 13 и упора 31, обеспечивают прижим свариваемых труб с усилием осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1071443A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1420792A2 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1146929A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1987 |

|

SU1455532A2 |

| Способ сварки труб из термопластов и устройство для его осуществления | 1988 |

|

SU1627414A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1641638A1 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1223556A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1687443A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU941192A1 |

/5 zg

19

Фиг.З

Ю 8

1 7nrLrT

3J

Фиа.

Ф{/г,5

Редактор Кравцова Заказ 2363

Составитель Грунина

Техред Л.Сердюкова Корректор И.. Эрдейи.

Тираж 393 Подписное ВНИИПИ Государственного кокттета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сварки труб из термопластов | 1976 |

|

SU574341A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1071443A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-06-07—Публикация

1983-11-14—Подача