esk

OS

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки труб.

Цель изобретения - повышение производительности устройства при сварке труб в полевых условиях.

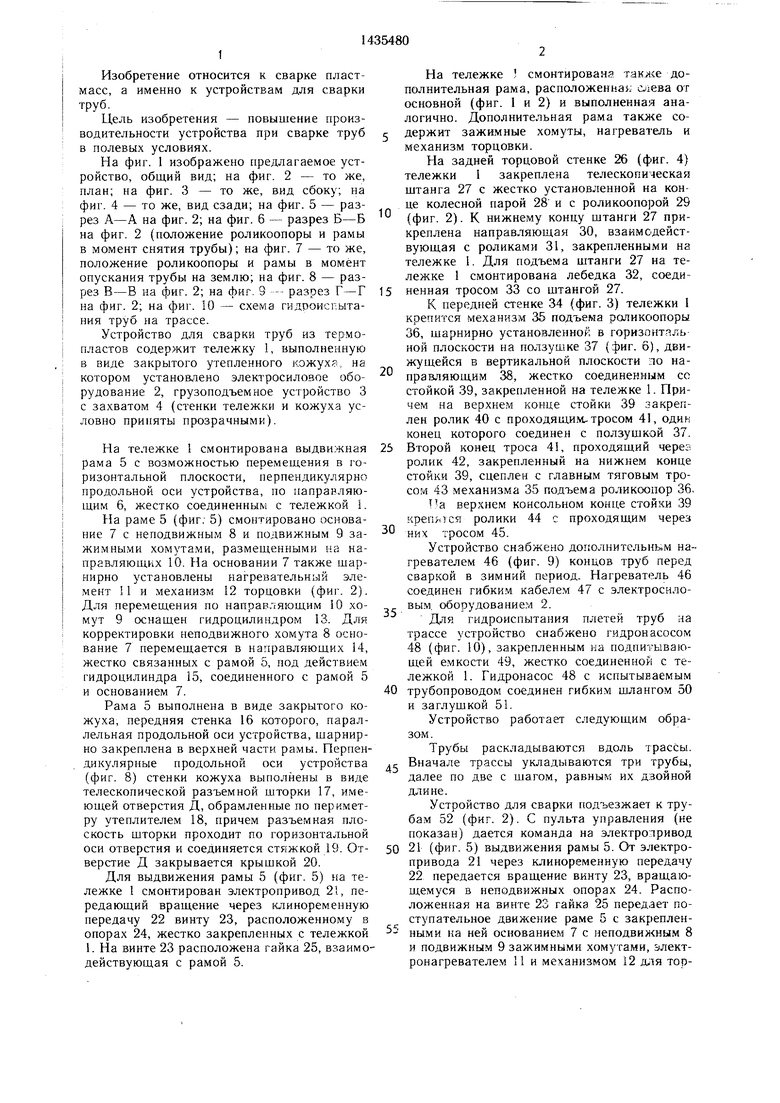

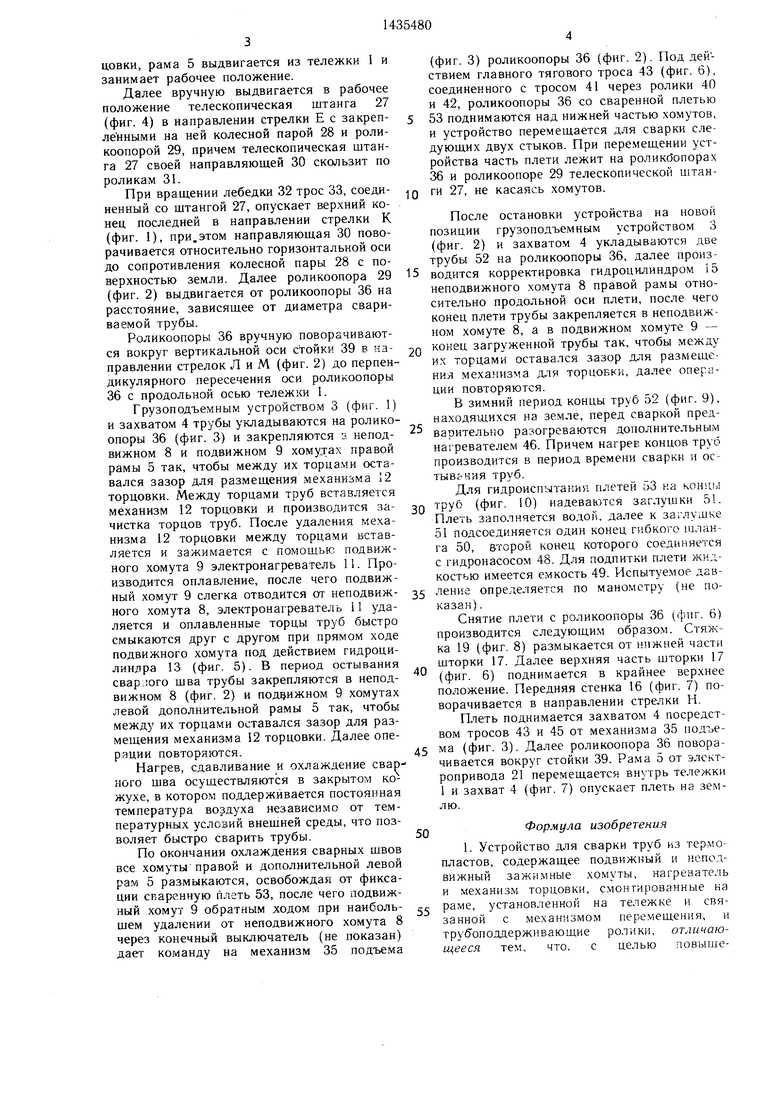

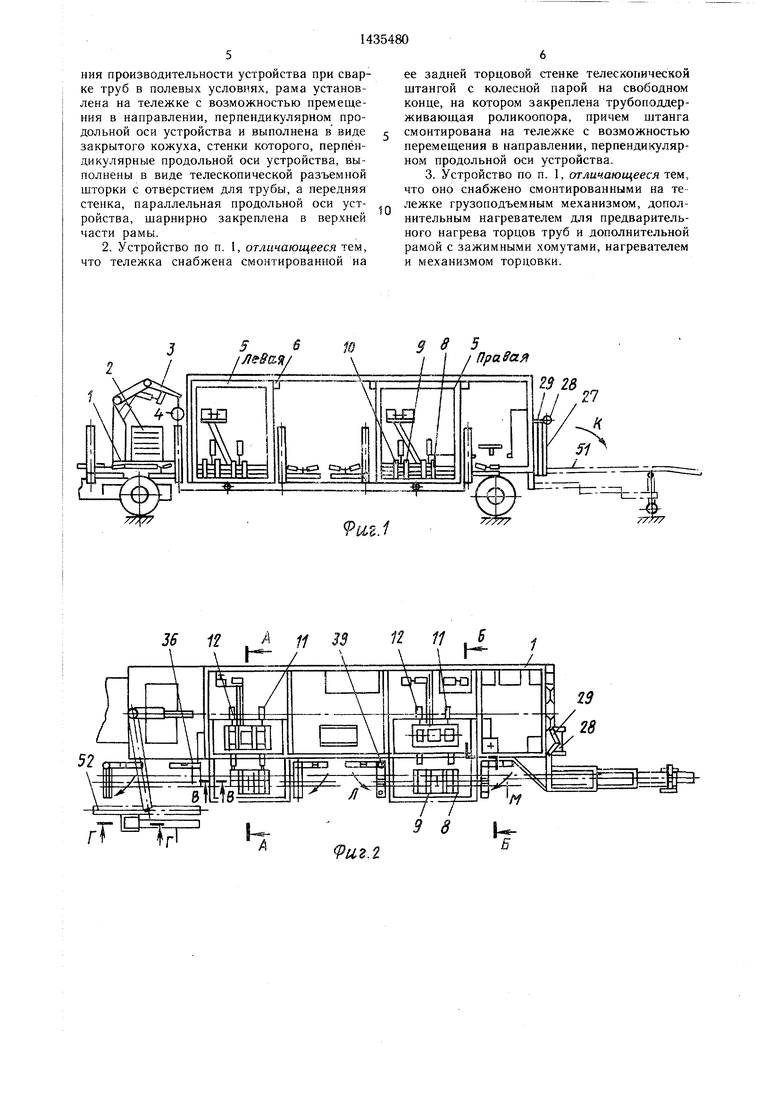

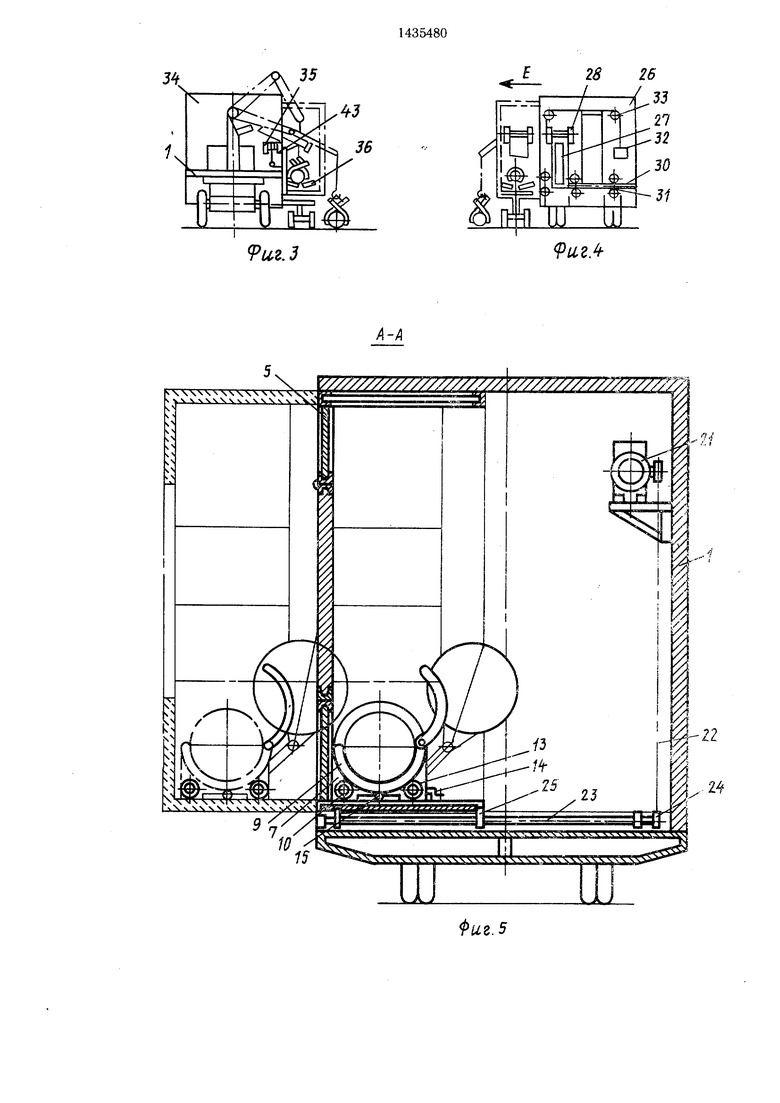

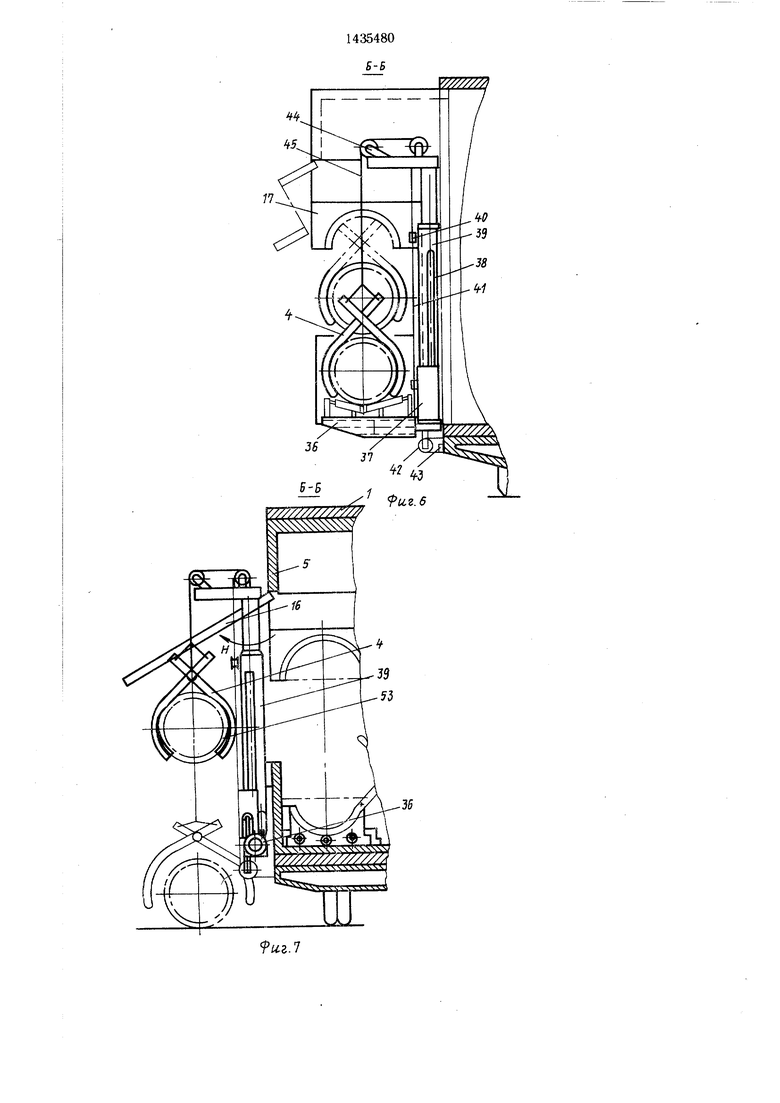

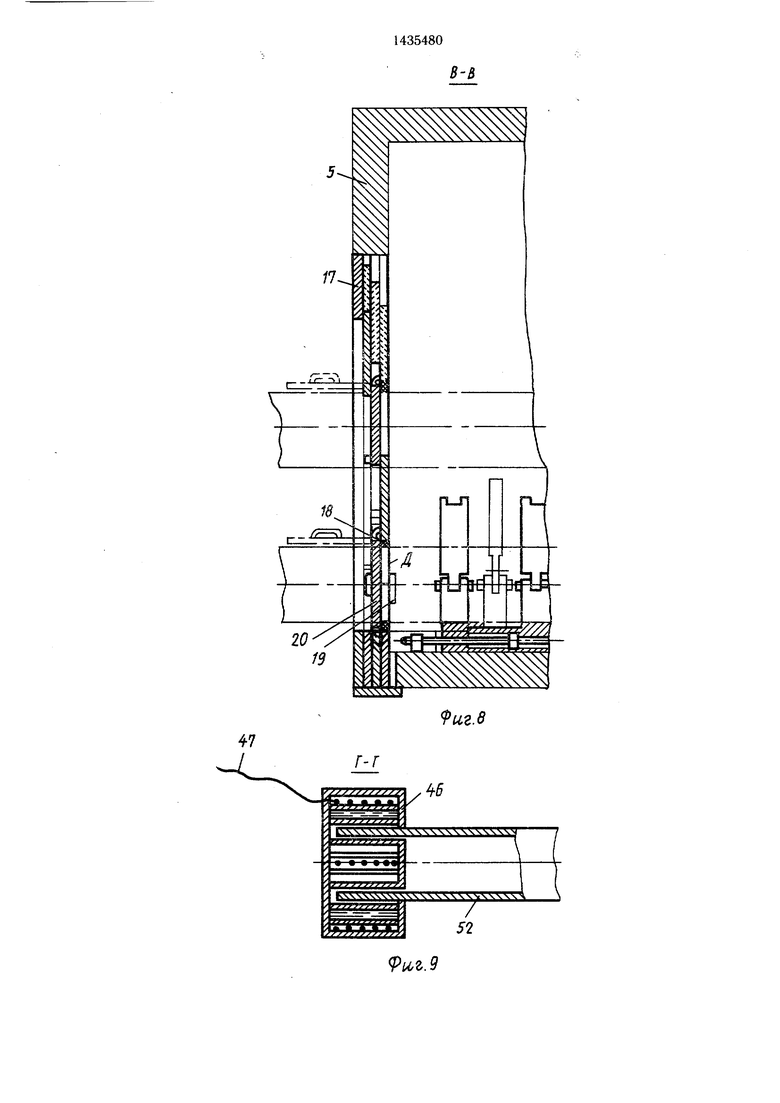

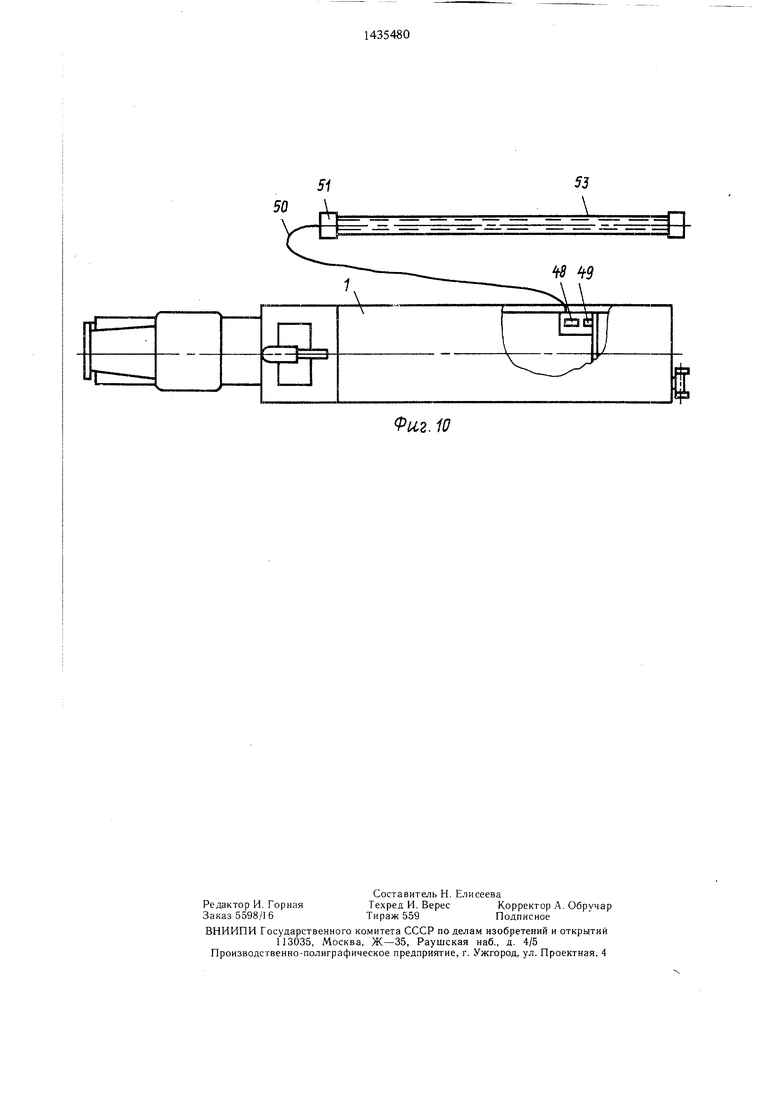

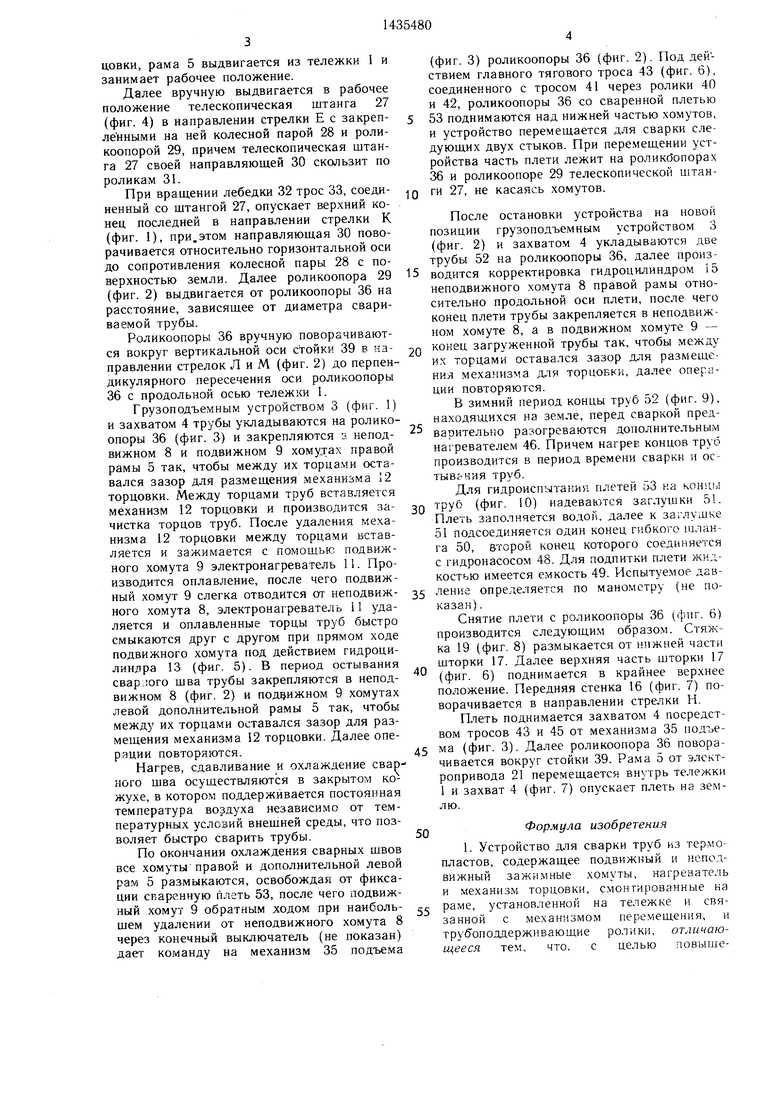

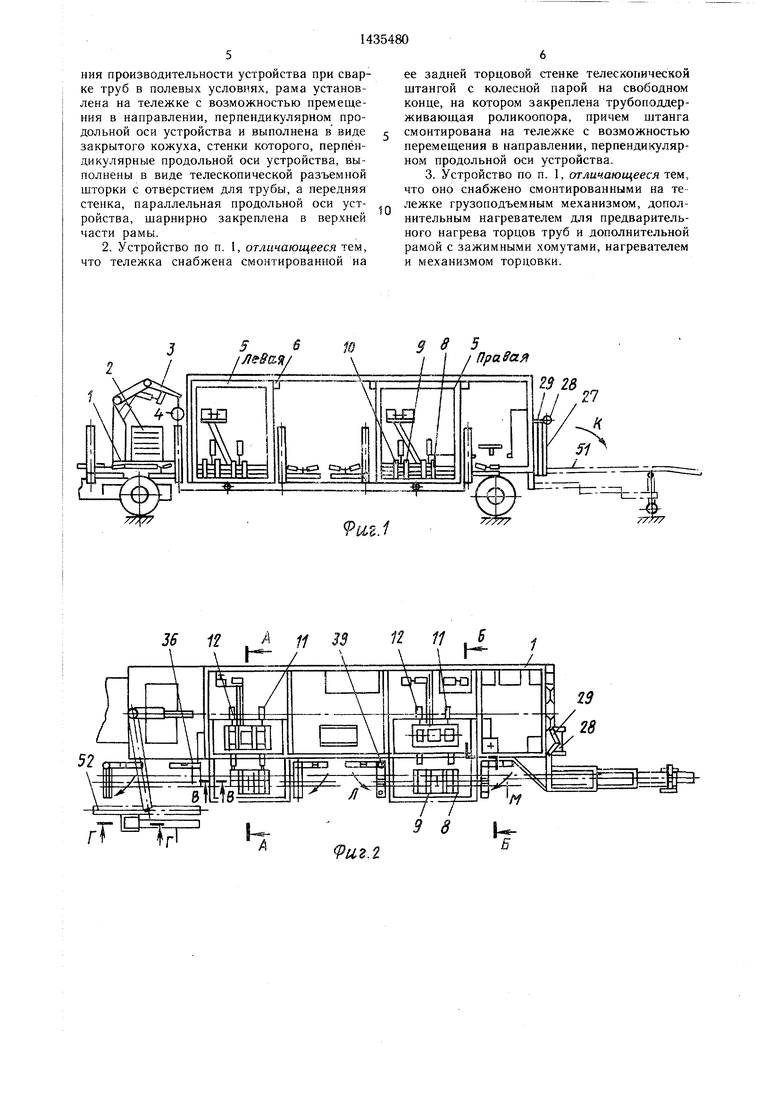

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 - то же, вид сбоку; на фиг. 4 - то же, вид сзади; на фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 2 (положение роликоопоры и рамы в момент снятия трубы); на фиг. 7 - то же, положение роликоопоры и рамы в момент опускания трубы на землю; на фиг. 8 - разрез В-В на фиг. 2; на фиг. 9 -- разрез Г-Г на фиг. 2; на фиг. 10 - схема гидроиспыта- ния труб на трассе.

Устройство для сварки труб из термопластов содержит тележку 1, выполненную в виде закрытого утепленного кожух, на котором устаноачено электросиловое оборудование 2, грузоподъемное устройство 3 с захватом 4 (стенки тележки и кожуха условно приняты прозрачными).

На тележке 1 смонтирована выдвижная рама 5 с возможностью перемещения в горизонтальной плоскости, перпендикулярно продольной оси устройства, по направляющим 6, жестко соединенным с тележкой 1.

На раме 5 (фиг; 5) смонтировано основание 7 с неподвижным 8 и подвижным 9 зажимными хомутами, размещенными на направляющих 10. На основании 7 также шар- нирно установлены нагревательный элемент II и механизм 12 торцовки (фиг. 2). Для перемещения по направляющим 10 хомут 9 оснащен гидроцилиндром 13. Для корректировки неподвижного хомута 8 основание 7 перемещается в направляющих 14, жестко связанных с рамой 5, под действием гидроцилиндра 15, соединенного с рамой 5 и основанием 7.

Рама 5 выполнена в виде закрытого кожуха, передняя стенка 16 которого, параллельная продольной оси устройства, шарнир- но закреплена в верхней части рамы. Перпендикулярные продольной оси устройства (фиг. 8) стенки кожуха выполнены в виде телескопической разъемной шторки 17, имеющей отверстия Д, обрамленные по периметру утеплителем 18, причем разъемная плоскость шторки проходит по горизонтальной оси отверстия и соединяется стяжкой 19. Отверстие Д закрывается крышкой 20.

Для выдвижения рамы 5 (фиг. 5) на тележке 1 смонтирован электропривод 21, передающий вращение через клиноременную передачу 22 винту 23, расположенному в опорах 24, жестко закрепленных с тележкой 1. На винте 23 расположена гайка 25, взаимодействующая с рамой 5.

На тележке смонтирована также дополнительная рама, расположенная слева от основной (фиг. 1 и 2) и выполненная аналогично. Дополнительная рама со- держит зажимные хомуты, нагреватель и механизм торцовки.

На задней торцовой стенке 26 (фиг. 4) тележки I закреплена телескопическая штанга 27 с жестко установленной на конце колесной парой 28 и с роликоопорой 29 (фиг. 2). К нижнему концу штанги 27 прикреплена направляющая 30, взаимодействующая с роликами 31, закрепленными на тележке 1. Для подъема штанги 27 на тележке 1 смонтирована лебедка 32, соеди- 5 ненная тросом 33 со штангой 27.

К передней стенке 34 (фиг. 3) тележки 1 крепится механизм 35 подъема роликоопоры 36, шарнирно установленной в горизонтальной плоскости на ползуа ке 37 (фиг. 6), движущейся в вертикальной плоскости ло на- правляющим 38, жестко соединенным со стойкой 39, закрепленной на тележке 1. Причем на верхне.м конце стойки 39 закреплен ролик 40 с проходящим тросом 41, один конец которого соединен с ползушкой 37. 5 Второй конец троса 41, проходящий через ролик 42, закрепленный на нижнем конце стойки 39, сцеплен с главным тяговым тросом 43 механизма 35 подъема роликоопор 36,

верхнем консольном конце стойки 39 крепятся ролики 44 с проходяш 1м через 0 них тросом 45.

Устройство снабжено дополнительным нагревателем 46 (фиг. 9) концов труб перед сваркой в зимний период. Нагреватель 46 соединен гибки.м кабелем 47 с электросиловым, оборудованием 2.

Для гидроиспытания плетей труб на трассе устройство снабжено гидронасосом 48 (фиг. 10), закрепленным на подпитывающей емкости 49, жестко соединенной с тележкой 1. Гидронасос 48 с испытываемым 0 трубопроводом соединен гибким щлангом 50 и заглушкой 51.

Устройство работает следующим образом.

Трубы раскладываются вдоль трассы, г Вначале трассы укладываются три трубы, далее по две с шагом, равным их двойной длине.

Устройство для сварки подъезжает к трубам 52 (фиг. 2). С пульта управления (не показан) дается команда на электропривод 0 21 (фиг. 5) выдвижения рамы 5. От электропривода 21 через клиноременную передачу 22 передается вращение винту 23, вращаю- щ,емуся в неподвижных опорах 24. Расположенная на винте 23 гайка 25 передает поступательное движение раме 5 с закреплен- - ными на ней основанием 7 с неподвижным 8 и подвижным 9 зажимными хомутами, электронагревателем 11 и механизмом 12 тор5

цовки, рама 5 выдвигается из тележки 1 и занимает рабочее положение.

Далее вручную выдвигается в рабочее положение телескопическая штанга 27 (фиг. 4) в направлении стрелки Е с закрепленными на ней колесной парой 28 и роли- коопорой 29, причем телескопическая штанга 27 своей направляющей 30 скользит по роликам 31.

При вращении лебедки 32 трос 33, соединенный со щтапгой 27, опускает верхний конец последней в направлении стрелки К (фиг. 1), при.этом направляющая 30 поворачивается относительно горизонтальной оси до сопротивления колесной пары 28 с поверхностью земли. Далее роликоопора 29 (фиг. 2) выдвигается от роликоопоры 36 на расстояние, зависящее от диаметра свариваемой трубы.

Роликоопоры 36 вручную поворачиваются вокруг вертикальной оси стойки 39 в направлении стрелок Л и М (фиг. 2) до перпендикулярного пересечения оси роликоопоры 36 с продольной осью тележ;ш 1.

Грузоподъемным устройством 3 (фиг. 1) и захватом 4 трубы укладываются на роликоопоры 36 (фиг. 3) и закрепляются з неподвижном 8 и подвижном 9 xoMyjax правой рамы 5 так, чтобы между их торцами оставался зазор для размещения механизма 12 торцовки. Между торцами труб вставляется механизм 12 торцовки и производится зачистка торцов труб. После удаления механизма 12 торцовки между торцами вставляется и зажимается с помощью подвижного хомута 9 электронагреватель 11. Производится оплавление, после чего подвижный хомут 9 слегка отводится от неподвижного хомута 8, электронагреватель i I удаляется и оплавленные торцы труб быстро смыкаются друг с другом при прямом ходе подвижного хомута под действием гидроцилиндра 13 (фиг. 5). В период остывания свар;1ого шва трубы закрепляются в неподвижном 8 (фиг. 2) и подвижном 9 хомутах левой дополнительной рамы 5 так, чтобы между их торцами оставался зазор для размещения механизма 12 торцовки. Далее операции повторяются.

Нагрев, сдавливание и охлаждение сварного шва осуществляются в закрытом кожухе, в котором поддерживается постоянная температура воздуха независимо от температурных условий внешней среды, что позволяет быстро сварить трубы.

По окончании охлаждения сварных швов все хомуты правой и дополнительной левой рам 5 размыкаются, освобождая от фиксации сваренную плеть 53, после чего подвижный хомут 9 обратным ходом при наибольшем удалении от неподвижного хомута 8 через конечный выключатель (не показан) дает команду на механизм 35 подъема

(фиг. 3) роликоопоры 36 (фиг. 2). Под действием главного тягового троса 43 (фиг. 6), соединенного с тросом 41 через ролики 40 и 42, роликоопоры 36 со сваренной плетью

53 поднимаются над нижней частью хомутов, и устройство перемещается для сварки следующих двух стыков. При перемещении устройства часть плети лежит на роликбопорах 36 и роликоопоре 29 телескопической П1танQ ги 27, не касаясь хомутов.

После остановки устройства на новой позиции грузоподъемным устройством 3 (фиг. 2) и захватом 4 укладываются две трубы 52 на роликоопоры 36, далее произ- 5 водится корректировка гидроцилиндром 15 неподвижного хомута 8 правой рамы относительно продольной оси плети, после чего конец плети трубы закрепляется в неподвижном хомуте 8, а в подвижном хомуте 9 - Q конец загруженной трубы так, чтобы между их торцами оставался зазор для размещения механизма для торцовки, далее операции повторяются.

В зимний период концы труб 52 (фиг. 9), находящихся на земле, перед сваркой пред- 5 варительно разогреваются дополнительным нагревателем 46. Причем нагрев концов труб производится в период времени сварки и ос- тыв;-ния труб.

Для гидроиспытания плетей 53 ка 0 труб (фиг. 10) надеваются заглушки 51. Плеть заполняется водой, далее к заглушке 51 подсоединяется один конец гибкого шланга 50, второй конец которого соединяется с гидронасосом 48. Для подпитки плети жидкостью имеется емкость 49. Испытуемое дав- 5 ление определяется по манометру (не показан) .

Снятие плети с роликоопоры 36 (фнг. 6) производится следующим образом. Стяжка 19 (фиг. 8) размыкается от нижней части шторки 17. Далее верхняя часть шторки 17 (фиг. 6) поднимается в крайнее верхнее положение. Передняя стенка 16 (фиг. 7) поворачивается в направлении стрелки Н.

Плеть поднимается захватом 4 посредством тросов 43 и 45 от механизма 35 подъе- 5 ма (фиг. 3). Далее роликоопора 36 поворачивается вокруг стойки 39. Рама 5 от электропривода 21 перемещается внутрь тележки 1 и захват 4 (фиг. 7) опускает плеть на землю.

QФормула изобретения

1. Устройство для сварки труб нз термопластов, содержащее подвижный и iieno;v вижный зажимные хомуты, нагревате.чь и механизм торцовки, смонтированные на с раме, установленной на тележке н связанной с механизмом перемещения, и труб оподдерживающие ролики, отличающееся тем, что. с целью повышеНИИ производительности устройства при сварке труб в полевых условиях, рама установлена на тележке с возможностью премеще- ния в направлении, перпендикулярном продольной оси устройства и выполнена в виде закрытого кожуха, стенки которого, перпендикулярные продольной оси устройства, выполнены в виде телескопической разъемной шторки с отверстием для трубы, а передняя стенка, параллельная продольной оси устройства, шарнирно закреплена в верхней части рамы.

2. Устройство по п. 1, отличающееся тем, что тележка снабжена смонтированной на

0

ее задней торцовой стенке телескопической штангой с колесной парой на свободном конце, на котором закреплена трубоподдер- живающая роликоопора, причем штанга смонтирована на тележке с возможностью перемещения в направлении, перпендигкуляр- ном продольной оси устройства.

3. Устройство по п. 1, отличающееся тем, что оно снабжено смонтированными на те лежке грузоподъемным механизмом, дополнительным нагревателем для предварительного нагрева торцов труб и дополнительной рамой с зажимными хомутами, нагревателем и механизмом торцовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU821170A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1578015A1 |

| Устройство для сварки пластмассовых труб | 1986 |

|

SU1397300A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

| Устройство для сварки труб из термопластов | 1983 |

|

SU1246526A1 |

Изобретение касается сварки пластмасс, а именно устройств для сварки труб Цель - повышение производительности устройства при сварке труб в полевых условиях Для этого в устройстве сварки труб из термопластов рама установлена на тележке с возможностью перемещения в направлении, перпендикулярном продольной оси устройства, и выполнена в виде закрытого кожуха, стенки которого, перпендикулярные продольной оси устройства, выполнены в виде телескопической разъемной шторки с отверстием для трубы, Передняя стенка, параллельная продольной оси устройства, шарнирно закреплена в верхней части рамы. Кроме того, тележка снабжена смонтированной на ее задней торцовой стенке телескопической штангой с колесной парой на свободном конце, на котором закреплена трубоподдер- живающая ро.тикоопора. Штанга смонтирована на тележке с возможностью пере.меше- ния в направлении, перпендикулярном продольной оси устройства. Устройство снабжено также смонтированными на теле.жке грузоподъемным механизмом, дополнительным нагревателем для предварительного tia- грева торцов труб и дополнительной рамой с зажимными хомутами, нагревателем и механизмом торцовки. 2 з.п. ф-лы, 0 ил. ор Vjasfu

56

//fs-ffufi/

9иг.1

36 12

11 33 П 11 6

.2

8 5

I ПраЗая

9иг.З

X 777 /////////9///////////////////////////У/7/Л

(ШШ

9tiz.

Фиг. 5

9иг.8

Г-г

.9

Фи2. iO

| Авторское свидетельство СССР № 430599, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU821170A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-07—Публикация

1986-05-05—Подача